Марка твердого сплава т15к6 расшифровка

(Измененная редакция, Изм. N 1, 3, 4, 6).

(Поправка. ИУС N 10-2002).

3. Область применения твердых сплавов указана в приложении 1.

4. Классификация марок твердых сплавов для обработки материалов резанием в соответствии с международным стандартом ИСО 513 и СТ СЭВ 5015 приведена в приложении 2.

Группы применения твердых сплавов для горного инструмента обозначены в соответствии с СТ СЭВ 1251 и приведены в приложении 3. Обозначения марок сплавов по национальным стандартам приведены в приложении 4.

(Измененная редакция, Изм. N 2, 3, 5).

Расшифровка стали ВК8

Наименование сплава расшифровывается как:

- В – использование вольфрама в составе;

- К8 – 8% кобальта.

92% материала представлены карбидом вольфрама, остальная часть – кобальтом. В зависимости от размеров зерна в наименовании сплава ВК8 могут присутствовать другие индексы – М (мелкое), В (крупное). При отсутствии дополнительной буквы зерно имеет средний размер.

Сплав ВК8. ГОСТ 3882-74

Расшифровка

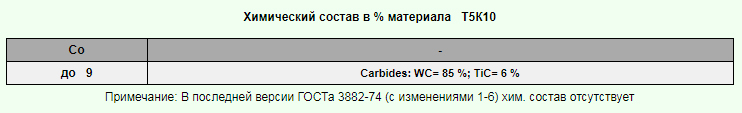

Из расшифровки сплава Т5К10 можно получить информацию:

- Т5 – 5% карбида титана;

- К10 – 10% кобальта.

Материал представляет собой композитный материал, свойства которого определяют на основании содержания титана, вольфрама и кобальта в составе.

Химсостав и получение

В состав металла входят:

- W – 91,7%;

- Co – 7,4-8%;

- O – 0,4%;

- C – 0,6-0,66%;

- Fe – 0,3%.

Кобальт используется для связки карбида вольфрама. Это металл, по внешнему виду похожий на феррум, но оттенок его темнее. Применение его в составе делает сплав более тягучим и прочным. Карбид вольфрама – это химическое соединение вольфрама и углерода.

В состав сплава ВК8 входят мелкие фракции карбидного соединения и кобальта, что позволяет считать материал продуктом порошковой металлургии. Для их получения необходимо произвести несколько действий:

- измельчить шихту;

- разделить ее на фракции;

- смешать фракции в необходимых пропорциях;

- сформовать с помощью пресса и клеящего состава заготовки;

- обработать при нагрузке 30 МПа и температуре 1400 градусов.

В результате из кобальта выделяется влага, которая смачивает деталь, а при кристаллизации данного элемента происходит соединение карбидных частиц. Структура характеризуется прочностью и износостойкостью.

Сплав т5к10 расшифровка и применение

Увеличение скорости обработки сталей резанием - вопрос, который всегда будет актуален для производства. Одно время, люди думали, что дали на него ответ, изготовив быстрорезы. Но прошло несколько десятилетий, и в руках инженеров оказались первые резцы из твердых сплавов, по всем параметрам превосходящие предыдущие образцы. Материалом одного такого резца был сплав т5к10, некоторые полагают, что это сталь.

Характеристика

Помимо прочности и износостойкости к полезным свойствам данных материалов можно отнести тугоплавкость. При нагреве до 900 - 1150°C твердый сплав сохраняет все свои качества.

Существует специальная маркировка, которая указывает свойства и характеристики сплава. В основе принципа маркирования – буквы, указывающие на наличие того или иного металла и цифры, показывающие его количество в %. Необходимо точно понимать их значение, так как от данных показателей зависит пригодность материала для проведения необходимых работ.

Применение сплава Т15К6

Начнем, пожалуй, с самого простого. Первое, что вам следует понять, это то, что этот материал предназначен в основном для механической обработки сплавов и металлов. Чаще всего из него изготавливают резцовые плашки для токарных станков по металлу, реже – развертки для доводки выравнивания отверстий в заготовке, зенковки для снятия внутренних фасок тех же отверстий, фрезы для снятия определенного количества металла с поверхности заготовки, а также выборки углублений и формирования отверстий сложной формы. Последние три инструмента чаще всего используются для финальной, более деликатной обработки металлоизделия в то время, как резцами часто проводится грубая обработка детали, то есть придание основной формы.

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

- В производстве режущего инструмента. Изготовленные из высокопрочных материалов инструменты позволяют повысить качество производства, ускорить его и снизить затраты на брак и закупку материалов. Высокая жаростойкость и прочность позволяют работать на предельных скоростях. Поэтому сплавы гораздо более ценны в производстве инструмента, нежели простая сталь. В их производстве зачастую используют алмазные заготовки, значительно повышающую качество материала и его свойства. К примерам таких инструментов можно отнести резцы, свёрла и т.д.;

- В изготовлении высокопрочных деталей для механических изделий, производственных машин, автомобилей и техники, ножей и лезвий для грейдеров – в механизмах, испытывающих высокие перегрузки и усилия;

- В производстве оборудования, предназначенного для больших нагрузок. Например, рудодобывающее оборудование, буровые установки. Сплавы применяются в опорах промышленных весов и в прочих механизмах, рассчитанных на большие усилия и давления;

- При изготовлении мелких, но ключевых деталей различных механизмов. Например, из данного материала производятся подшипники, клеммы, различные защитные напыления и прочее.

- В производстве различных форм и матриц, при отливке стальных изделий как простых, так и имеющих сложную форму.

- Для механической постобработки сложных материалов (сталь, чугун, цветные металлы, жаростойкие материалы и т.д.).

- При штамповании различных изделий.

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ОБЛАСТЬ ПРИМЕНЕНИЯ ТВЕРДЫХ СПЛАВОВ

Для обработки материалов резанием

Чистового точения с малым сечением среза, окончательного нарезания резьбы, развертывания отверстий и других аналогичных видов обработки серого чугуна, цветных металлов и их сплавов и неметаллических материалов (резины, фибры, пластмассы, стекла, стеклопластиков и т.д.). Резки листового стекла

Чистовой обработки (точения, растачивания, нарезания резьбы, развертывания) твердых, легированных и отбеленных чугунов, цементированных и закаленных сталей, а также высокоабразивных неметаллических материалов.

Чистовой и получистовой обработки твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точения, растачивания, развертывания, нарезания резьбы, шабровки).

Получистовой обработки паропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов, закаленного чугуна, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов, пластмасс, бумаги, стекла. Обработки закаленных сталей, а также сырых углеродистых и легированных сталей при тонких сечениях среза на весьма малых скоростях резания.

Чистового и получистового точения, растачивания, фрезерования и сверления серого и ковкого чугуна, а также отбеленного чугуна. Непрерывного точения с небольшими сечениями среза стального литья, высокопрочных, нержавеющих сталей, в том числе и закаленных. Обработки сплавов цветных металлов и некоторых марок титановых сплавов при резании с малыми и средними сечениями среза.

Чернового и получернового точения, предварительного нарезания резьбы токарными резцами, получистового фрезерования сплошных поверхностей, рассверливания и растачивания отверстий, зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

Чернового точения при неравномерном сечении среза и прерывистом резании, строгании, чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработки нержавеющих, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана.

Сверления, зенкерования, развертывания, фрезерования и зубофрезерования стали, чугуна, некоторых труднообрабатываемых материалов и неметаллов цельнотвердосплавным, мелкоразмерным инструментом.

Режущего инструмента для обработки дерева.

Чистового точения с малым сечением среза (типа алмазной обработки); нарезания резьбы и развертывания отверстий незакаленных и закаленных углеродистых сталей.

Получернового точения при непрерывном резании, чистового точения при прерывистом резании, нарезания резьбы товарными резцами и вращающимися головками, получистового и чистового фрезерования сплошных поверхностей, рассверливания и растачивания предварительно обработанных отверстий, чистового зенкерования, развертывания и других аналогичных видов обработки углеродистых и легированных сталей.

Чернового точения при неравномерном сечении среза и непрерывном резании, получистового и чистового точения при прерывистом резании; чернового фрезерования сплошных поверхностей; рассверливания литых и кованых отверстий, чернового зенкерования и других подобных видов обработки углеродистых и легированных сталей.

Чернового точения при неравномерном сечении среза и прерывистом резании, фасонного точения, отрезки токарными резцами; чистового строгания; чернового фрезерования прерывистых поверхностей и других видов обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке и окалине.

Тяжелого чернового точения стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений, при неравномерном сечении среза и наличии ударов. Всех видов строгания углеродистых и легированных сталей. Сверления отверстий в стали.

Тяжелого чернового точения стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при равномерном сечении среза и наличии ударов. Всех видов строгания углеродистых и легированных сталей. Тяжелого чернового фрезерования углеродистых и легированных сталей.

Черновой и получистовой обработки некоторых марок труднообрабатываемых материалов, нержавеющих сталей аустенитного класса, маломагнитных сталей и жаропрочных сталей и сплавов, в том числе титановых.

Фрезерования стали, особенно фрезерования глубоких пазов и других видов обработки, предъявляющих повышенные требования к сопротивлению сплава тепловым и механическим циклическим нагрузкам.

При фрезеровании труднообрабатываемых чугунов.

Для оснащения горного инструмента

Вращательного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в монолитных и абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =8.

Ударно-поворотного бурения шпуров в горных породах с коэффициентом крепости по шкале Протодьяконова =8. Зарубки крепких каменных углей с незначительным включением твердых пород.

Бурения электро- и пневмосверлами углей, антрацитов, неокварцованных сланцев, калийных и каменных солей; бурения ручными и колонковыми электросверлами горных пород с коэффициентом крепости по шкале Протодьяконова до =8. Армирования шарошечных долот.

Вращательного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в трещиноватых абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =8. Распиловки мрамора и известняка, а также в камнерезных машинах.

Шарошечного бурения геологоразведочных, эксплуатационных и взрывных скважин в крепких и очень крепких абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =18.

Ударно-поворотного, ударно-вращательного и вращательно-ударного бурения шпуров и скважин в крепких горных породах с коэффициентом крепости по шкале Протодьяконова до =14.

Зарубки крепких каменных углей с включением твердых пород. Обработки гранитов и подобных по крепости горных пород.

Шарошечного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в вязких, средней твердости и твердых абразивных горных породах с коэффициентом крепости по шкале Протодьяконова =10.

Ударно-поворотного, ударно-вращательного, вращательно-ударного бурения шпуров и скважин в очень крепких и абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =18.

Ударно-поворотного, ударно-вращательного бурения шпуров и скважин в высшей степени крепких горных пород с коэффициентом крепости по шкале Протодьяконова до =20.

Обработка гранита и других горных пород при работе пневматическими молотками.

Для бесстружковой обработки металлов, быстроизнашивающихся деталей машин, приборов и приспособлений

ВК3, ВК3-М, ВК4, ВК6, ВК6-М

Сухого волочения проволоки из стали, цветных металлов и их сплавов при небольшой степени обжатия. Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих без ударных нагрузок.

Волочения, калибровки и прессования прутков и труб из стали, цветных металлов и их сплавов.

Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при небольших ударных нагрузках.

Волочения и калибровки прутков и труб из стали, цветных металлов и их сплавов при средней степени обжатия.

Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при ударных нагрузках средней интенсивности.

Волочения и прессования прутков и труб из стали при повышенной степени обжатия.

Штамповки, высадки, обрезки, вытяжки углеродистых и качественных сталей при ударных нагрузках малой интенсивности.

Штамповки, высадки, обрезки углеродистых и качественных сталей при ударных нагрузках средней и высокой интенсивности.

Штамповки, высадки, вытяжки легированных и специальных сталей при ударных нагрузках малой интенсивности.

Штамповки, высадки, обрезки легированных и специальных сталей и сплавов при ударных нагрузках средней интенсивности.

Твердые сплавы

Металлы, отличающиеся повышенной твёрдостью и износостойкостью - это твердые сплавы. Изготавливаются, как правило, из карбидов металлов (титана, хрома, вольфрама и прочих), что делает их особенно стойкими к высоким температурам и механическим воздействиям. Такие сплавы невероятно прочные, а потому, пригодные для различных производств.

Технические характеристики

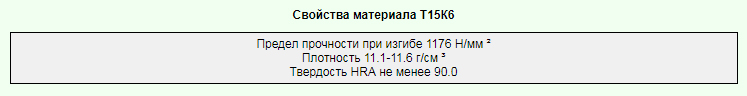

К характеристикам сплава Т15К6 относятся:

| твердость HRA | более 90; |

| удельный вес | 11100-11600 кг/м 3 ; |

| предел прочности при изгибе | 1176 МПа. |

Свойства

Основные свойства твёрдых сплавов: твердость; жаростойкость; прочность; износостойкость;

Однако, стоит понимать, что данные характеристики зависят от соотношения элементов, из которых изготовлен сплав. Так, например, материалы, в названии которых используется сочетание букв «BK» напрямую зависимы от размера от карбида вольфрама. При уменьшении зерна карбида, сплав становится более твёрдым. При этом, велика вероятность уменьшения его прочности. При увеличении зерна происходит обратный процесс – прочность увеличивается, но сплав получается менее твёрдый. Поэтому при закупке данного материала важно понимать значение маркировок, так они напрямую говорят о его свойствах.

Титаносодержащие сплавы более твердые и жаростойкие. Температура их плавления выходит за пределы 1200°C. Кроме того, они меньше подвержены окислению. Из недостатков можно отметить худшую теплопроводность, по сравнению с материалами группы «BK», а также слабую прочность при изгибаниях.Однако эта проблема решается добавлением в состав карбида тантала – сплавы, маркированные как «TTK» гораздо более прочны при работе.

Активному использованию в различных производствах способствует также и тот факт, что твердые металлы, как ни странно, весьма пластичны. Поэтому работать с ними можно как при высоких, так и при низких температурах. Однако, резать, гнуть и проводить прочую механическую работу следует с большой осторожностью в связи с большой ломкостью и слабой прочностью при изгибах. При обработке материала необходимо знать его плотность, так как от этого зависит его прочность. Так, например плотность вольфрамовых сплавов варьируется от 14 до 15 г/см³; титаносодержащих – от 9 до 13,5 г/см³; материала с примесью тантала – от 12 до 13,6г/см³.

От всех перечисленных свойств зависит, где и каким образом могут применяться твердые сплавы.

Примеры маркировки твердых сплавов

По принципу маркировки твердые сплавы делят согласно химическому составу:

- ВК - в составе карбид вольфрама и кобальт. Цифра означает содержание кобальта в процентах. Например это сплав ВК8, ВК10, ВК6

- ТК. Титаносодержащие сплавы, содержащие карбид титана, карбид вольфрама, кобальт. Обозначение буквами ТК. Цифра после буквы Т означает содержание карбида титана в процентах, а после буквы К - процент содержания кобальта. Это сплавы Т5К10, Т14К8, Т15К6, ТЗ0К4

- ТТК. Титано-тантало-вольфрамовые. Сплав включает в себя сразу три металла: титан, вольфрам и тантал и кобальт. Маркируется буквами ТТК. Цифра после ТТ, например «7» указывает на содержание карбидов титана и тантала, цифра после "К" , например «12» - процент кобальта. Марки ТТ7К12, ТТ20К9;

- ТН. Безвольфрамовые. ТНМ20, ТНМ25, ТНМ30.

Классификация

Как и любые металлические материалы, твердые сплавы имеют собственную классификацию, которая помогает подобрать наиболее подходящий материал для своих целей.

В зависимости от способа получения, сплавы бывают:

Как видно из названия, литые сплавы изготавливают технологией литья. Среди них: стеллиты (которые состоят из хрома, вольфрама, углерода и никеля; как связка используется кобальт), сормайты (состоящие из хрома, углерода и никеля на железной основе), а также твердые сплавы, в которых в качестве основы использован никель. Чаще всего, в процессе литья применяется технология пресса, которая позволяет получить изделия высокого качества, требующие минимальной обработки перед использованием (однако, чаще всего необходимо проведение термической постобработки).

Спеченные сплавы (или металлокерамические), в свою очередь, производятся по технологии порошковой металлургии. Она представляет собой высокоточное производство, благодаря чему, получаемый на выходе материал имеет максимально высокую степень качества и не требует дополнительной обработки. Максимум, что может потребоваться – небольшая шлифовка полученного изделия. Металлокерамическими данные сплавы называют, потому что способ их производства схож с производством керамических изделий.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН - безвольфрамовые.

Вольфрамо-кобальтовые

Сплавы на основе карбида вольфрама – наиболее распространённые представители данной группы. К ним относятся BK6 и BK8, упомянутые выше. Сплавы можно разделить ещё на две группы, в зависимости от их состава: содержащие в своём составе вольфрам – как уже говорилось ранее, такие сплавы состоят из карбида вольфрама и ещё минимум одного металла, играющего роль связки (чаще всего таковым является кобальт).

В основном сплавы группы ВК используют для изготовления режущего инструмента. Это резцы, пластины.

Состав и характеристики сплавов ВК

Характеристика физико-механических свойств

Предел прочностипри изгибе

* Буква М означает, что сплав является мелкозернистым, ОМ - особо мелкозернистый.

Из таких материалов получаются высококачественные инструменты, которые используются в промышленности, различных производствах и в быту, изготовление деталей различных конструкций. Это могут быть детали для автомобилей, механических предметов, приборов и любых механизмов. изготовление деталей, требующих высокой жаростойкости.

Титановольфрамовокобальтовые

Группа сплавов ТК производится для иструментов, выполняющих резание сталей, дающих сливную стружку. В основе состава карбид титана и карбид вольфрама. В связке идёт кобальт. Титан дает снижение адгезии со сталью, благодаря этому сплавы группы ТК более износостойкие при обработки сталей. При увеличении карбидов титана повышается твердость и износостойкость, но прочностьснижается.

Характеристика физико-механических свойств

Предел прочности при

Титанотанталовольфрамокобальтовые твердые сплавы

По ГОСТ 3882-74 имеется 5 марок. Титан в составе улучшает свойства и эксплуатационные показатели, выражающиеся в повышении прочности при обычной и повышенной температуре. Благодаря карбиду тантала в составе улучшается износостойкость при резании

Характеристика физико-механических свойств

Безвольфрамовые сплавы

Такие сплавы в СССР появились в 1970 гг. ввиду дефицита вольфрама. По ГОСТ 26530-85 существует две марки безвольфрамовых сплавов на основе карбидов, карбонитридов титана с никель-молибденовой связкой.

Содержание основных компонентов

Эти марки обладают меньшей прочностью и теплостойкости они не могут заменить традиционные вольфрамовые. Сплав КНТ16 хорошо подходит для прерывистого резания. А марка ТН20 может эффективно заменить Т30К4 и Т15К6. Им можно проводить чистовую и получистовую обработку незакаленной стали.

Так или иначе, благодаря своим свойствам сплавы массово применяются во многих производствах.

По классификации ИСО, твердые сплавы делят по областям применения при обработке резанием:

- Р — для стальных отливок, дающих сливную стружку;

- М — труднообрабатываемые стали, сплавы;

- К — обработка чугуна;

- N — обработка алюминия и других цветных металлов и их сплавов;

- S — для обработки жаропрочных сплавов и сплавов на основе титана;

- H — для закаленной стали.

Сплавы группы Р маркируются синим цветом, М — желтым и К — красным цветом

Физические свойства

Сплав ВК8 характеризуется высокой твердостью, не присущей другим материалам. Устойчивость к действию температуры позволяет эксплуатировать его в условиях повышенных температур, а также при большой частоте вращения инструмента без необходимости перерыва. Положительно на данный фактор влияет теплопроводность, что позволяет резцу вращаться со скоростью 200 м в минуту. По сравнению со сталью Р12 данный показатель стал выше в четыре раза.

Высокие технические характеристики гарантируют сохранение работоспособности при динамическом воздействии и вибрации. Физические характеристики сплава определяются на основании химсостава и крупности зерновой структуры. При увеличении крупности обеспечивается рост прочности и устойчивости к износу.

Твердый сплав Т15К6

Твердый сплав Т15К6 применяется для обработки различных видов металла резанием. Это обусловлено высокой твердостью, прочностью и другими качествами. Данный материал ошибочно относят к быстрорежущим сталям.

Преимуществом его по сравнению с металлами на основе вольфрама и кобальта является повышенная устойчивость к образованию оксидной пленки.

Технические характеристики

К основным характеристикам сплава ВК8 относятся:

| теплопроводность | 50,2 Вт/мК; |

| теплостойкость | 800-1000 градусов Цельсия; |

| давление при обработке | 30 МПа; |

| вязкость | 35 кДж/м 2 ; |

| коэффициент трения в воде | 0,01; |

| твердость по Роквеллу | 88; |

| удельный вес | 14800 кг/м 3 ; |

| предел прочности | 1666 МПа. |

Цена сплава ВК8 составляет порядка 800-900 руб. за килограмм. Она обусловлена недостаточным количеством сталей с содержанием вольфрама, а также спросом на него. Для изготовления материала применяются современные технологии.

Химический состав

Основными компонентами металла являются карбидные соединения на основе титана и вольфрама, а также кобальт. Карбидные соединения представлены керамическим материалом, который обеспечивает твердость и теплостойкость.

Твердый сплав Т15К6 используется для резки стали, основная область применения – изготовление токарных резцов. Специалисты не рекомендуют использовать его для производства фрез, используемых для черновой обработки. Это обусловлено небольшим содержанием кобальта, который отвечает за прочность.

Прочностные характеристики материала дают возможность резать различные виды стали, в том числе высоколегированные сорта. При этом использование в условиях вибрации или динамического воздействия не допускается.

Твердый сплав Т5К10

На протяжении длительного времени специалистов интересовал вопрос об увеличении скорости резки стали. В качестве одного из металлов была предложена быстрорежущая сталь. Однако через некоторое время такой материал стал терять свою популярность благодаря изготовлению более новых и современных сплавов. Одним из них является твердый сплав Т5К10, который часто причисляют к быстрорезам, но это не так.

Свойства

Если вы знаете школьную программу по химии, то, скорее всего, вспомните, что собой представляет карбид сам по себе. Это сплав металлов (или неметаллов) с углеродом. В большинстве случаев они обладают высокой твердостью, что, в целом, неудивительно из-за высокого содержания углерода, и устойчивостью к повышенным температурам.

Если же “расшифровать” Т15К5 по составляющим, то мы получим примерно следующее:

- Карбид вольфрама обладает феноменальной прочностью. Если точнее, то его прочность составляет примерно 93 единицы по шкале Роквелла или же 9 по шкале Мооса. Чтобы было проще, можно оговориться, что карбид вольфрама по прочности уступает лишь алмазу. обладает теми же прочностными характеристиками, однако, в отличие от карбида вольфрама, он чуть более устойчив к воздействию высоких температур.

- Кобальт здесь играет роль связующего вещества, однако также повышает общую жаростойкость материала.

Расшифровка стали Т15К6

Как нетрудно догадаться, сталь обладает как минимум незаурядными показателями прочности, так как применяется для изготовления режущего инструмента для токарной обработки металлов. И речь идет не о банальной твердости, но и об устойчивости к нагрузкам, ибо во время точения резец испытывает постоянную боковую нагрузку. И, конечно же, стойкость к повышенным температурам тоже крайне важна, ведь в процессе обработки в месте соприкосновения детали с режущей кромкой резца возникает трение.

Подобными характеристиками может обладать, пожалуй, только быстрорежущая вольфрамосодержащая сталь. Однако расшифровка Т15К6 дает понять наверняка – это никакая не быстрорежущая сталь, а сверхтвердый сплав, состоящий из нескольких сортов карбидов с добавлением некого связующего вещества. Так, по своей сути, это больше похоже на простой композитный материал из углеродосодержащих компонентов, нежели на сталь, однако во многих источниках Т15К6 нарекают именно сталью.

Из чего же конкретно и состоят резцы из Т15К6? Расшифровка условного наименования сплава нам сообщает, что его химический состав выглядит следующим образом:

- 15% карбида титана;

- 6% кобальта.

Однако это лишь 21% от общей массы. Что же до доминирующего элемента, то в данном случае это карбид вольфрама.

Расшифровка

Расшифровка сплава Т15К6 содержит информацию:

- Т15 – 15% карбида титана;

- К6 – 6% кобальта.

Характеристики сплава определяются на основании содержания карбидов титана и вольфрама, материал является композитным.

Область применения

Твердый сплав ВК8 используется в различных областях деятельности, которые включают медицинское направление и ювелирное дело. Инструменты, изготовленные из данного материала, характеризуются устойчивостью к износу и практически не истираются при резке металла. Сохранение эксплуатационных характеристик возможно при температуре нагрева до 1100 градусов, при этом применяется обработка:

- механическим способом;

- бесстружковым;

- газотермическим напылителем.

Применение сплава ВК8 предусмотрено для изготовления инструментов:

- быстроизнашиваемых деталей;

- валов для проката, пунсонов, штамповочных форм, калибровочного оснащения;

- токарного, сверлильного, фрезерного, зенкерного инструмента;

- изделий для проведения чистовых и черновых работ с титановыми сплавами, сталью с высокими антикоррозионными свойствами, устойчивостью к действию температуры, чугуном, латунью, бронзой.

Для повышения скорости проведения работ и уменьшения изнашиваемости при выборе инструмента учитывается зернистость металла. Крупнозернистый материал используется для черновой обработки жаропрочных сталей. Мелкое зерно позволяет создать чистовую поверхность стали, чугуна, фторопласта, алюминия и бронзы.

Газотермический напылитель используется для повышения устойчивости деталей к износу.

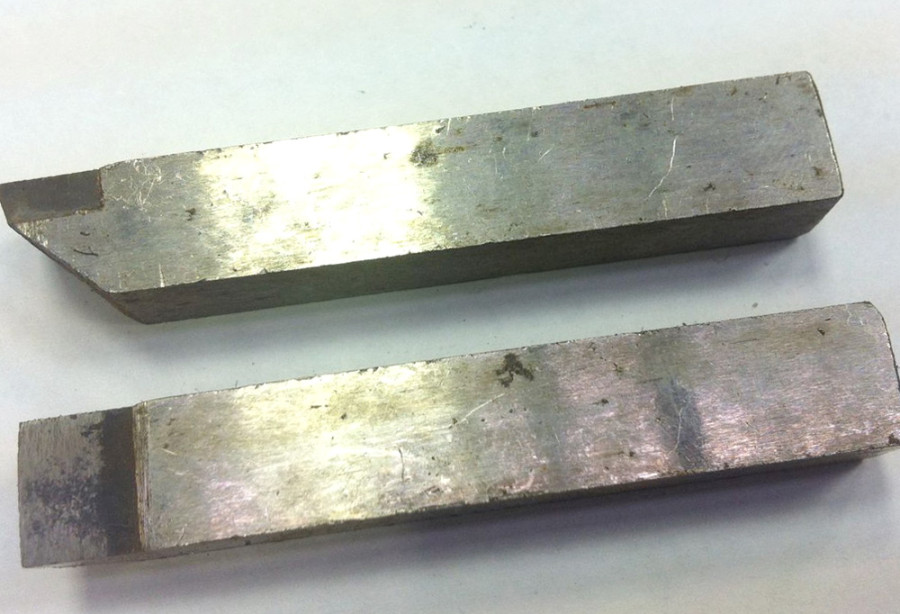

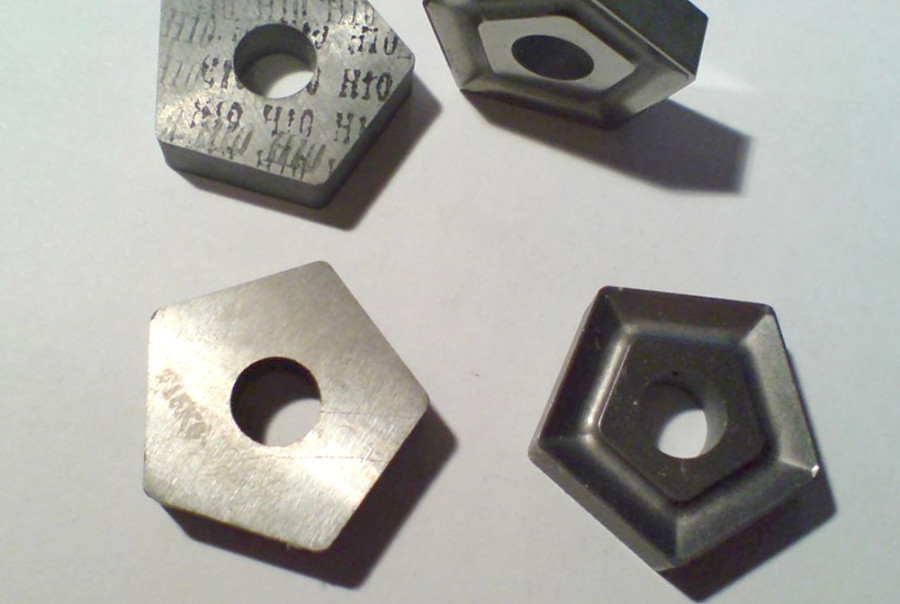

Изготавливаются элементы в виде паяльных или сменных пластин. Они устанавливаются на держатель режущего инструмента, изготовленный из конструкционной стали, с помощью болтов и шпилек. Механические параметры улучшаются с помощью обработки поверхности. Например, предел прочности пластины повышается при шлифовке алмазным кругом, что также положительно сказывается на длительности работы и устойчивости к износу.

Аналоги

Аналоги сплава Т15К6 выпускаются практически во всех странах. К наиболее распространенным материалам относятся:

- чешский S1;

- шведский MC111;

- немецкие HT01, HS123.

Шведские производители признаны лидерами в сфере производства твердых сплавов.

Твердый сплав ВК8

Вопрос об увеличении скорости резки стали остается актуальным на протяжении длительного периода времени. Решением его занимаются инженеры и профессора, они создают материалы с высокой твердостью, теплостойкостью и устойчивостью к износу. Впервые аналог твердого сплава ВК8 появился на немецком заводе в 1930х годах. Скорость реза при использовании данного материала стала максимальной по сравнению с другими инструментальными металлами.

Химический состав

В состав сплава Т5К10 входит большое количество карбидных соединений на основании титана и вольфрама. Это обеспечивает износостойкость сплава, в том числе при воздействии стружки во время обработки деталей и заготовок. Схватывание поверхности происходит раньше, чем у большого количества сталей. Это положительно сказывается на увеличении скорости обработки, жесткости и твердости.

Металл является продуктом порошковой металлургии. Для его изготовления компоненты измельчают на специальных мельницах, соединяют в необходимых пропорциях и помещают в специальную форму. Она подвергается температурному воздействию (3000 С) и прессованию (300 МПа). Это обеспечивает спекание компонентов, изменение структуры материала и образование сплава.

Металл получается устойчивым к образованию оксидной пленки. Масса куба металла составляет 13,1 т. Параметры теплопроводности и электропроводности остаются на невысоком уровне, как и упругость. Устойчивость к механическому воздействию и поверхностному выкрашиванию является преимуществом твердого сплава Т5К10.

В составе материала содержится 5% карбидов титана, что обеспечивает высокую прочность и устойчивость к динамическим воздействиям. Кроме того, происходит снижение влияния атмосферных газов на характеристики сплава. Также в металле имеется 10% кобальта, что обеспечивает прочность, но снижает износостойкость. Остальная часть представлена карбидом вольфрама, гарантирующим твердость, тугоплавкость и жаропрочность.

Примеси в материале появляются за счет невозможности осуществления полной очистки сырья и несовершенства технологии изготовления. Во время термообработки происходит попадание в металл кислорода, азота и водорода.

Применение т5к10

Основное назначение – это изготовление резцов для обработки стали и других материалов. Здесь следует отметить следующие технологические области применения:

Особенности производства

Изготовление сплава Т15К6 заключается в выполнении следующих процессов в установленной последовательности:

- Восстановление кобальта, титана и вольфрама из оксидов для получения чистого вещества и карбидных соединений.

- Использование шихты размером 1-2 мкм, которую получают посредством перемалывания на шаровых мельницах с делением на фракции.

- Соединение компонентов в соответствии с пропорцией.

- Холодное прессование с использованием клеящего состава, который обеспечивает создание и сохранение формы.

- Спекание твердого сплава Т15К6 при 1400 С, в диапазоне 800-850 С происходит высыхание клея. При требуемом нагреве происходит переход кобальта в жидкое состояние, и смачивание карбидов вольфрама и титана. При кристаллизации он обеспечивает твердость материала посредством создания прочной кристаллической решетки.

- Мехобработка с помощью инструментов с алмазным напылением.

- Дополнительное нанесение специального покрытия (нитрита титана и пр.) при необходимости.

Применение

Основной областью применения сплава Т5К10 является изготовление резцов для мехобработки стали и прочих металлов. Универсальность и технологичность обусловлены возможностью:

Применение

Область применения Т15К6 включает токарное дело, при этом инструмент может использоваться для чистовой и черновой обработки стали. Одним из видов оборудования является резьбонарезной элемент, который нарезает резьбу на внутренней и наружной части заготовки. Резцы применяются для чистовой фрезеровки, зенкования, развертки и т.д.

Сплав используется для мехобработки легированных и углеродистых сталей. При этом необходимо подобрать такой режим работ, который исключит чрезмерный нагрев.

Аналоги

Конечно же, выплавка стали и ее последующая обработка – явление, можно сказать, распространенное, а значит, и средства для той самой обработки должны быть распространены повсеместно и в больших количествах. И неудивительно, что среди такого множества имеется несколько сплавов, напоминающих наш Т15К6. Расшифровка аббревиатур будет, скорее всего, отличаться, так как система обозначения у каждой страны может разниться, но в целом состав сплавов близок или идентичен российскому аналогу.

Итак, список выглядит примерно так:

- Швеция – МС111;

- Польша – S10 и S10S;

- Германия – HS123, HT01 и HT02;

- Чехия – S1, T2.

Зная эти наименования, вы без труда сможете найти резец из необходимого вам сплава.

Номенклатура

Материал является продуктом порошковой металлургии, что обусловлено специфическим способом получения. Заготовки представляют собой преимущественно листы и пластины напайного или многогранного типа. В первом случае максимальное распространение обеспечивается при изготовлении стандартных резцов, во втором – резцов для станков ЧПУ. Первый вид инструмента подвергается ручной заточке, а второй – автоматизированной, с использованием специального оборудования.

Сплав Т15К6: расшифровка, свойства, применение

В этой статье вы узнаете, для чего применяется сплав Т15К6, расшифровку этой аббревиатуры, особенности химического строения и свойства сплава. И мы поведаем вам о восьми сплавах-аналогах, которые успешно используются в других странах мира.

Расшифровка и состав т5к10

Сплав марки т5к10 относится к группе вольфрамо титановых сплавов. Главным его особенностью является высокое сопротивление абразивному износу. В частности, скользящей стружке заготовки. Помимо этого т5к10 обладает повышенной температурой схватывания поверхности со сталью, что способствует увеличению скорости резания, жесткости и стойкости инструмента.

Cплав является полностью продуктом порошковой металлургии. Компоненты сплава предварительно измельчаются и помещаются в определенном соотношении в специальную форму. Далее под воздействием температур свыше 3000 ºC и давления около 300 МПа происходит спекание химических элементов, собственно, образуя, сплав т5к10.

Т5к10 – твердый сплав с повышенной стойкостью к окислению. Его удельный вес составляет 13100 кг\м3. Не отличается высокими значениями, как тепло - так и электропроводности. Не выделяется также своими упругими характеристиками. Предельная пластическая деформация – 0,4%.

Сплав крайне устойчив к воздействию механических нагрузок. Временное сопротивление на изгиб равно 1450 МПа. Для сравнения аналогичный параметр стали обычного качества Ст.3 составляет всего лишь 38 МПа. Высокая твердость, порядка 88 единиц по шкале Роквелла, делает т5к10 невосприимчивым к поверхностному выкрашиванию.

Все вышеперечисленные особенности сплава стали такими благодаря наличию определенных химических элементов в его составе. Расшифровать т5к10 можно следующим образом:

- Т5 – указывает на содержание карбидов титана 5%. Их основное назначение – увеличение прочности и сопротивления воздействию ударных нагрузок. Помимо этого титан уменьшает влияние атмосферных газов на свойства сплава, в частности кислорода и водорода.

- К10 – показывает наличие 10% кобальта. С увеличением его содержания прочностные характеристики возрастают, но при этом уменьшается стойкость резца к износу.

- Остальная часть - около 75% от состава - приходится на карбид вольфрама. Именно этот компонент определяет свойства т5к10. Карбиды отвечают за твердость, а вольфрам за тугоплавкость и жаропрочность.

- Вредные примеси попадают в сплав ввиду несовершенства технологии выплавки и чистоты исходных металлов. Также при спекании велика вероятность попадания в состав таких газов как кислород, азот и водород.

Читайте также: