Подшипниковые сплавы сплав асм и асс 6 5 свойства применение

Получение алюминиевого сплава АЛ2: плавка алюминиевокремнистых сплавов (AЛ2, AЛ4 и АЛ9) в зависимости от шихты может осуществляться по двум технологическим схемам:

1. В нагретую печь загружают чушки силумина (CЛM) или CЛM2 и отходы данного сплава. После расплавления основной массы шихты загружают предварительно подогретые чушки алюминия (АО или А1, или А2) и соответствующие лигатуры.

2. В нагретую печь загружают чушки алюминия и отходы данного сплава. После их расплавления загружают предварительно подогретые необходимые лигатуры. Порядок введения лигатур при плавке сплава AЛ4 следующий: сначала вводят лигатуру алюминий — кремний, после ее расплавления вводят лигатуру алюминий —марганец, расплав перемешивают, снимают шлак, подогревают до температуры 680—700° С, после чего вводят в расплав магний в чистом виде или в виде лигатуры алюминий—магний. Готовый расплав подогревают до температуры 720—730° С, сливают в разливочные ковши, где подвергают его совмещенному рафинированию и модифицированию универсальным флюсом ВИ-45.

Составы флюсов для модифицирования и совмещенного процесса модифицирования и рафинирования приведены в табл.

Большая Энциклопедия Нефти и Газа

Алюминиевые подшипниковые сплавы обладают высокими свойствами ( низким коэффициентом трения и высокЬй износостойкостью), но по технологичности они уступают обычным баббитам. Их более высокая твердость является скорее недостатком, чем преимуществом сплава, так как требует обработки цапф и вкладыша повышенной чистоты, а шейка вала должна быть твердой. [1]

Алюминиевые подшипниковые сплавы обладают высокими свойствами ( низким коэффициентом трения и высокой износостойкостью), но по технологичности они уступают обычным баббитам. Их более высокая твердость является скорее недостатком, чем преимуществом сплава, так как требует обработки цапф и вкладыша повышенной чистоты, а шейка вала должна быть твердой. [3]

Алюминиевый подшипниковый сплав в основном состоит из алюминия ( - 90 %) с присадкой олова ( до 8 / 0), никеля ( до 8 %) и небольших количеств других металлов, как, например, меди, цинка, марганца, кремния, железа, магния и сурьмы. Присутствие в сплаве сурьмы повышает устойчивость против коррозии. Материал цапфы - сталь и чугун. [4]

Безоловянные алюминиевые подшипниковые сплавы обладают достаточно высокими антифрикционными свойствами, но при высоких скоростях показывают недостаточное сопротивление задирам, чувствительны к загрязнению масла, а также имеют повышенный коэффициент линейного расширения. Из этих сплавов наибольшее распространение в СССР получил сплав АСМ, широко применяемый для подшипников тракторных двигателей. Однако применение его для подшипников автомобильных более быстроходных двигателей не дало положительных результатов. [5]

Опорные кристаллы алюминиевых подшипниковых сплавов имеют довольно высокую твердость ( табл. 63), причем особенно большой твердостью отличаются кристаллы кремния. [7]

Области использования алюминиевых подшипниковых сплавов в Советском Союзе с каждым годом расширяются. Из полосы со слоем сплава АО20 - 1 изготавливают вкладыши коленчатого вала ряда двигателей автомобилей. Эту полосу изготавливают на Заволжском моторном заводе. В частности, получены положительные результаты применения таких подшищшков в тяжелонагруженных форсированных двигателях тракторов ЧТЗ. [8]

В промышленности широко применяют также алюминиевые подшипниковые сплавы с меньшим содержанием свинца или олова. Эти сплавы работают в таких сопряжениях, где используются смазочный материалы. Как следует из изложенного выше, для биметаллических конструкций целесообразно использовать более мягкие сплавы, а для монометаллических - более твердые. [9]

Кроме сплавов на цинковой основе получили распространение алюминиевые подшипниковые сплавы , которые также обладают хорошими литейными свойствами и высокой механической прочностью. К ним относятся кремнистоалюминиевые сплавы, известные под названием силуминов. Наиболее оправдал себя сплав алькусин марки АМК2, содержащий 7 5 - 9 6 % меди, 1 5 - 2 5 % - кремния, 1 8 % - железа, 0 7 % - марганца, 0 7 % - магния, 0 5 % - цинка; остальное составляет алюминий. [10]

В настоящее время созданы разнообразные по химическому составу алюминиевые подшипниковые сплавы . Основными компонентами сплавов являются Sn, Cu, Ni, Si. [11]

В настоящее время созданы разнообразные по химическому составу алюминиевые подшипниковые сплавы . Основными компонентами сплавов являются Sn, Cu, Ni, Si. [12]

Испытание на износостойкость при трении скольжения в паре с алюминиевым подшипниковым сплавом показало, что в начальный период ( первые 20000 оборотов) изностойкость азотированных образцов ниже, чем у образцов, подвергавшихся нормализации и ложному азотированию. [13]

В качестве сплавов на алюминиевой основе применяется алюминиевомедный сплав ( 7 5 - 9 5 % Си; 1 5 - 2 5 % Si и остальное алюминий), сплав АСМ и др. Высокий коэффициент расширения алюминиевых подшипниковых сплавов требует более тщательной оборки подшипников с большими зазорами. [14]

Поскольку двигатели являются энергетически нагруженными, то в подшипниках скольжения коленчатого вала развиваются значительные силы. Поэтому алюминиевые подшипниковые сплавы с большим с - - держанием мягких компонентов применяют в биметаллических конструкциях. Как отмечалось выше, при этом обеспечивается ( в основном стальной лентой) высокая несущая способность подшипника и хорошие ( подшипниковыми сплавами) трибо-технические характеристики. Вследствие высокой несущей способности биметаллического вкладыша подшипника в нем обеспечивается небольшая глубина внедрения мнкронеров-ностей поверхности вала в подшипниковый материал. Отмеченные факторы обеспечивают локализацию внедрения микронеровностей в тончайших поверхностных слоях материалов подшипников, что согласно теории контактно-усталостного изнашивания значительно повышает износостойкость материала применяемого сплава. [15]

Литейные и подшипниковые алюминиевые сплавы

Подшипниковые алюминиевые сплавы относятся к эффективным подшипниковым материалам (АСС-6-5 – содержит 5% свинца, 5% - сурьмы, данный сплав имеет высокие противозадирные свойства); АСМ – содержит от 3% до 5% сурьмы, 0,5% – магния. Применяют в подшипниках скольжения, которые с успехом заменяют бронзовые, в частности в двигателях. В том числе в тяжелонагруженных узлах.

Латуни

30. Бронзы- это сплавы меди, олова, железа, бериллия, алюминия и меди, название бронзам дают по названию основных легирующих элементов (оловянистые бронзы, железистые бронзы). Бронзы широко используются как антифрикционные сплава. Бронзы делятся на: оловянистые, алюминиевые, кремнистые, бериливые. Структура оловянистых бронз вследствие ликвидации не всегда соответствует равновесной диаграмме сплавов. Бронзы условно разделяют: 1) оловянные; 2) безоловянные (специальные). Оловянный – высоко стойкие, морозостойкие и немагнитные. Недостатки: склонность к образованию газовых пор в отливках, невысокая герметичность изделия. малая красностойкость. В зависимости от технологии изготовления: деформируемые и литейные. Деформируемые оловянистые бронзы содержат до 8% олова, применяются для пружин и деформируемых деталей, до 6% олова, обладают высокими антифрикациоными свойствами и достаточной прочностью. Обычно в алюминиевых бронзах содержится 9 – 11 % алюминия. Эти бронза обычно легированы не только алюминием, но и железом, никелем, марганцем.

Маркировка: - деформированная: БрОЦС5-5-5 (бронза; олово, цинк, свинец по 5%, остальное медь); - литая БрО5У5С5. БрАЖН10-4-4 (10% Al, 4% Fe, 4%Ni) и БрАЖН11-6-6 (11% Al, 6% Fe, 6%Ni) являются наиболее прочными из всех алюминиевых бронз.

Мех. св-ва бронзы:

- зависят от состава и концентрации легирующего элемента

- алюмине-железистые бронзы: Бр АЖ 9-4 (алюминия 9%, железа 4%, остальное медь). НВ = 1800Мпа, если добавить никель, твёрдость ещё более повысится.

Из алюминиевых бронз изготавливают зубчатые колеса, сальники, детали турбин, электропроводные пружины. Они хорошо работают в условиях износа, повышенного давления и даже повышенных температурах.

- изготовление втулок, вкладыши, припой для пайки изделий.

Mg и его сплавы

Магний является самым легким конструкционным металлом – его плотность составляет 1,7 г/см 3 , температура плавления 650 0 С. К существенным недостаткам относится их малая коррозионная стойкость. Положительным качеством является их отличная обрабатываемость режущим инструментом с получением чистой поверхности. Их широко применяют в тех случаях, когда масса изделия имеет большое значение. Детали из магниевых сплавов изготавливают обработкой давлением, а также литьем. Марки деформируемых магниевых сплавов обозначают буквами МА, литейные – МЛ и порядковым номером. Особенностью сплавов магния является малая скорость диффузии находящихся в нем легирующих элементов и их ликвация.

Mg сплавы делятся на деформируемые (МА 5) и литейные (МЛ 9)

Основное свойство Mg сплавов – их высокая ударная прочность после термической обработки. Прочность достигает 400 МПа, что и обеспечивает высокую ударную прочность. Поэтому Mg сплавы применяются в приборостроении. Недостаток: низкая коррозионная стойкость, склонность к газонасыщенности и воспламенению.

1) Mg-Al сплавы (МА5)Прочность растет с увеличением содержания Al. Но свыше 10% не добавляют, т.к. резко снижается пластичность

2) Сплавы с Zn относятся к высокопрочным. Термическая обработка затруднена, т.к. в связи с низкой температурой плавления процесс растворения интермиталидов идет медленно и требуется длительная выдержка.

Литейные сплавы: (МА5) Грубая крупнозернистая структура, которую можно измельчить, модифицированием мрамором или мелом.

Деформирмируемые сплавы: МА1 – 1,3-2,5% Mn применяют в изгот-ии сварных бензо- и маслопроводах, поковки. МА2 – 0,15-0,5 % Mn, 0,2-0,8% Zn, 3-4 % Al применяют: штампованные, кованые детали для работы до 200 градусов.

Литейные сплавы: Мл2 – 1-2% Mn применяют в изгот-ии слабонагруженных деталей несложной формы.

Титан и его сплавы

Антифрикционные сплавы

Кроме подшипников качения, большое применение находят также подшипники скольжения, которые изготавливают в виде вкладышей или с помощью заливки поверхности вращающихся частей машин. Для их изготовления используют специальные антифрикционные (подшипниковые) сплавы, к которым предъявляют ряд требований, обусловленных характером работы.

Прежде всего, они должны обеспечивать низкий коэффициент трения между контактирующими поверхностями. Это обеспечивается структурой сплавов – в мягкой основе находятся твердые включения. Твердая составляющая обеспечивает малый коэффициент трения, а мягкая основа – хорошую прирабатываемость и образование микрокапилляров, по которым смазка может проникать к месту соприкосновения подшипника с вращающейся частью машины. Поскольку при трении возникает тепло, подшипниковые сплавы должны обладать хорошей теплопроводностью. Сплавы, использующиеся для заливки, должны иметь низкую температуру плавления.

В качестве материалов для подшипников скольжения широко используют специальные бронзы, антифрикционные чугуны и специальные сплавы, называемые баббитами.

Свинцовистые бронзы. Эти бронзы содержат до 25 – 30% Pb. Медь и свинец практически не взаимодействуют, поэтому структура таких бронз состоит из зерен твердой меди и мягкого свинца. Свинцовистые бронзы выдерживают большие удельные нагрузки (до 250–300 кгс/см 2 ), имеет высокий предел усталости, могут выдерживать динамические нагрузки. Недостатком этих бронз является невысокая механическая прочность, поэтому их иногда заливают на прочную стальную основу. Для улучшения механических свойств в состав иногда вводят олово. Широко используют свинцовистые бронзы марок БрС30 и БрОС5-25.

Антифрикционные чугуны. В качестве антифрикционных сплавов используют чугуны, имеющие перлитную основу и повышенное количество графита. Графит выполняет роль смазки. Впитывающий к тому же смазочные масла, он существенно понижает коэффициент трения.

Баббиты. Это специальные легкоплавкие подшипниковые сплавы. В их строении также всегда есть мягкая основа и твердые включения. Баббиты бывают оловянные (сплав олова с сурьмой и медью), свинцовые (сплав свинца с сурьмой, медью и оловом), кальциевые (сплав свинца с кальцием и натрием).

Классические оловянные баббитами являются сплавы Б83 (10–12% Sb, 5,5–6,6% Cu) и Б89 (7,25–8,25% Sb, 2,5–3,5% Cu); свинцовые – сплав Б16 (15–17% Sn, 15–17 % Sb, 1,5–2,0% Cu); кальциевыми – сплав БКА (0,85–1,15% Ca, 0,6–0,9% Na).

Подшипниковые сплавы

Подшипниковыми называются сплавы, из которых изготовляются вкладыши подшипников скольжения.

Для этой цели применяют чугун, бронзу и баббиты- легкоплавкие сплавы на основе свинца, олова, цинка или алюминия.

Металл вкладыша должен обладать следующими свойствами:

- низким коэффициентом трения;

- высокой износостойкостью поверхности;

- выдерживать высокие удельные давления;

- иметь хорошую теплопроводность и устойчивость к коррозии.

Бронзовые вкладыши изготовляют из оловянистой и свинцовистой бронз. Они хорошо удерживают смазку, обладают высокой прочностью; применяют для подшипников, работающих в тяжелых условиях (большие удельные давления, большие числа оборотов).

При применении очень мягких легкоплавких подшипниковых сплавов обеспечивается меньший износ шейки вала. Баббиты имеют минимальный коэффициент трения со сталью, хорошо удерживают смазку.

Алюминиевые антифрикционные сплавы. Основными компонентами сплавов являются Sn, Cu, Ni и Si, образующие с Аl гетерогенные структуры. Сплавы АОЗ-1 и АО9-2 (Sn

2 %) применяют для отливок монометаллических вкладышей и втулок толщиной более 10 мм. Сплавы АО20-1, АН2,5 (Ni

Комбинированные материалы для подшипников скольжения:

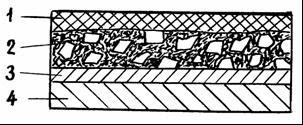

Лента состоит из 4 слоев:

Комбинированные материалы используют в узлах трения, работающих без смазочного материала.

Сохранить или поделиться с друзьями Вы находитесь тут:

Для подшипников и упорных подшипников, которые выдерживают большие нагрузки и работают со значительной скоростью, используются специальные антифрикционные сплавы с различными характеристиками в различных условиях работы.

Ниже приведена информация о подшипниковом сплаве. Людмила Фирмаль

Антифрикционный сплав алюминия (ГОСТ 14113-78) предназначен для изготовления литых монометаллических и биметаллических подшипников, а также биметаллических лент (и полос), которые затем пробиваются в вкладыш. Марки, состав и характеристики сплава представлены в таблице.

1. Назначение сплава заключается в следующем: АОЗ-7 и АО9-2 — для литья одиночных металлических вкладышей и втулок. АО-6-1, АО9-1 и АО20-1-изготовление биметаллических полос методом стальной или дюралюминиевой прокатки с последующей штамповкой вкладышей толщиной антифрикционного слоя менее 0,5 мм; подшипниковый сплав 215 Ан-2,5-литье вкладышей и намотка моно-и моно-биметаллических лент, а затем отделка восстановительным слоем менее 0,5 мм. получают путем штамповки вкладыша

- . АСМ, АСМТ — после прокатки биметаллической полосы со Сталью толщина антифрикционного слоя составляет менее 0,5 мм. баббит является самым старым (с 1839 г.) свинцом, содержащим олово и более твердые включения (медь, сурьма, никель и др.).).Такое пластиковое (оловянное, свинцовое) основание обеспечивает равномерную посадку и прилегание подшипника к валу, а твердые включения выступают в качестве прямой опоры, обеспечивая незначительное трение и износ.

Таким образом, в настоящее время создан металлополимерный антифрикционный материал(см. стр. 223). Химический состав современных марок и баббитов представлен в таблице. 2, и свойства находятся в таблице. 3.Олово и свинец баббит поставляются по ГОСТ 1320-74, а кальций-по ГОСТ 1209-78.Цинковый антифрикционный сплав(ГОСТ 21437-75) изготавливается из 4 марок. Цам10-5л — для литья подшипников и втулок различных узлов.

Цам9-1,5-получают биметаллическую ленту со стальной и дюралюминиевой прокаткой, а затем штампуют вставку. Людмила Фирмаль

Антифрикционные чугуны, используемые в производстве по ГОСТ 1585-70 *(стр. 120), изготавливаются по установленной технологии, стандартам сплавов и конструкционным элементам.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).

Подшипниковые сплавы

Металл вкладыша должен выдерживать высокое удельное давление и должен также обладать следующими характеристиками: 1)низкий коэффициент трением; 2)Высокая износостойкость поверхности. 3) хорошая теплопроводность. 4)

коррозионная устойчивость. Если поверхности вала и вкладыша разделены смазочной пленкой, то выполняются требования 1 и 2. Людмила Фирмаль

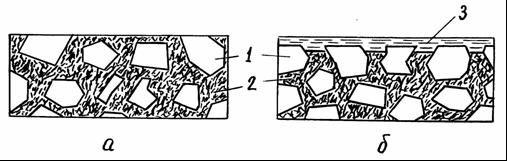

Если структура вкладыша неравномерна и состоит из твердых включений и мягкого основания, то после короткого периода работы (приучения к работе) на поверхности вкладыша образуются мелкие неровности-появляются твердые включения, и образуется пространство, где смазка удерживается между валом и вкладышем (рис.58).

Вкладыши литого железа сделаны из серого перлитного утюга (серого цвета антифрикции Тавра АЧС-1,/хчс-2).Это самый дешевый материал для вкладыша. Однако из-за высокого коэффициента трения он не должен использоваться в высокоскоростных двигателях. Вставки из бронзы изготавливаются из олова и свинцовой бронзы. Они используются для подшипников, которые хорошо удерживают смазку, имеют высокую прочность и работают в тяжелых условиях (высокое удельное давление, высокое вращение).

- Использование очень мягкого и легкоплавкого сплава подшипников приводит к меньшему износу шейки вала. Бэббит имеет минимальный коэффициент трения со Сталью и хорошо удерживает смазку. Сплавы подшипников с низкой температурой плавления включают сплавы на основе Pb-Sb, Sn-Sb и SN-Pb-Sb, а также цинковые баббиты (добавки Cu и Al) и алюминиевые баббиты (добавки Cu, Ni, Sb) на основе цинка. Система Pb-Sb.

Твердость свинца ZNV, сурьмы ZON B, эвтектики (7-8) HB. Поэтому оптимальным является заэвтектического 6 е с. Рисунок 58.Микроструктура подшипниковых сплавов: а-перед началом работы. Б-после казни. 1-твердые включения: 2 -.Мягкая основа. 3-смазка Сплав(16… 18%СБ). БС свинцового баббита является самым дешевым. Недостаточно пластичной эвтектики (мягкое основание) и кристаллов сурьмы (твердые включения). Система СН-СБ. Твердость олова составляет 5NB. Мягкая основа сплава представляет собой твердый раствор сурьмы в олове.

Твердый кристалл (P ’ фаза) — химическое соединение SnSb. Людмила Фирмаль

Оптимальный состав-13%Sb, 87%Sn(2-фаза a + 0′). Для того чтобы исключить сегрегацию плотностями Sb и Sn, медь введена в Babbitt для того чтобы сформировать олово и химическое соединение CU3S11.It имеет более высокую температуру плавления и сначала кристаллизуется с образованием твердого включения в баббит, что дополнительно повышает износостойкость несущей оболочки. Печать судваба-В88, В83.Эти баббиты самые лучшие. Оловянная основа является вязкой, пластичной и менее склонной к усталостному разрушению.

Состав баббита Б88 7.3… 7.8%СБ, 2.5… 3.5%КР,0.8… 1.2%кд, 0.15… 0.25%Ni, Sn-это foundation. It применяется при изготовлении подшипников большой грузоподъемности для турбин, турбонасосов и турбокомпрессоров. Система Sn-Pb-Sb. Баббит имеет твердый раствор на основе свинца в качестве мягкой основы, а соединения SnSb действуют как твердые включения. Олово-свинцово-сурьмяное долото в16 (16% Sn) дешевле олово-сурьмяного долота, но по качеству не уступает ему (Sn и Sb составляют 15-17%, эталонный Pb).Они использованы в изготовлении подшипников средней нагрузки для автомобильных моторов. Кальциевый баббит (BC) относится к системе Pb-Ca-Na. Мягкий компонент-фаза(твердый раствор Na и СА в РЬ), а твердые включения Pb3Ca Кристалл.

Натрий и другие элементы, введенные в сплав, повышают твердость а-раствора. До н. э. баббиты имеют хорошие антифрикционные свойства, менее хрупкие, чем баббиты БС и износостойкие. Они применяются на железнодорожном транспорте (подшипники вагонов, коленчатые валы дизелей и др.).Марка баббита б-ка, БК2, Бк2ш. Цинковый антифрикционный сплав. Сплавы цам10-5, Цам5-10, Цам9 5 15 уступают Баббиту на основе олова по пластичности, коэффициенту трения и линейному расширению, эквивалентному баббиту на основе свинца.

В дополнение к А1 вводят до 0,03-0,06% мг. Мягкое основание эвтектическое и твердое основание Cu7.N2 включения. Применяется при изготовлении одиночных металлических вкладышей, втулок и ползунков, для получения биметаллических полос из стали и алюминиевых сплавов. Алюминиевый антифрикционный сплав. Основными компонентами сплава являются Sn, Cu, Ni и Si, образующие гетерогенную структуру с A1.Сплавы АОЗ-1 и ЛО9-2(Sn-9%, Cu-2%) применяются для литья одиночных металлических вкладышей и втулок толщиной более 10 мм. сплавы АО20-1, АН2. 5 (Ni-2,5%) — для получения биметаллической ленты со Сталью методом прокатки. Подшипники изготовлены из сплава АН2. 5 можно также сделать отливки. Подшипник работает при нагрузке не более 200-300 МПа и окружной скорости 15-20 м / с. Композиционные материалы для подшипников скольжения:

1.Самосмазывающиеся подшипники. Они получены методом порошковой металлургии из материала Различные составы: железо-графит, железо-медь (2-3%)-графит или бронза-графит. Графит был введен от 1 до 4%.После спекания образуется 15-35% пор и заполняется маслом. Масло и графит смазывают поверхности трения. Такие подшипники работают на низких скоростях скольжения(до 3 м / с), не создают ударных нагрузок и устанавливаются там, где смазка затруднена.

2.Металлические фторорезиновые подшипники. Они изготавливаются из металлофторопластовых лент (многофункциональное периферийное устройство mfp1) (рис. 59). Лента состоит из 4 слоев. — 1-й слой-изготовлен из фтористой смолы, заполненной дисульфидом молибдена (25% по массе).Толщина слоя 0,01… 0,05 мм (большой износ 0,1… Случай 0.2 мм) Диаграмма 59.Схема металлофторопластовой ленты Мфпл — 2-й слой (-0.3 мм) — Бронзофлуорорезин. Это слой пористой бронзы BrOYuZ2, полученный спеканием частиц сферического порошка.

Поры заполнены смесью 20%Pb фторопласта. — 3-й слой (0,1 мм) формируется из copper. It обеспечивает прочную адгезию 4-го слоя с пористым слоем бронзы. — 4-й слой представляет собой стальное основание толщиной 08 КП из стали 1-4 мм. Композиционные материалы используются для узлов трения, которые работают без смазочных материалов.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10 –6 . Модуль упругости Е = 8,2·10 4 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Материалы подшипников скольжения

Различают пластичные (< НВ 50), мягкие (НВ 50—100) и твердые (> НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Алюминиевые подшипниковые сплавы.

Из этих сплавов изготавливают подшипники. Основными компонентами сплавов являются Sn, Cu, Ni, Si, образующие с алюминием гетерогенные структуры.

Чем больше в сплавах олова, тем выше его антифрикционные свойства. Однако в литых сплавах содержание олова не должно превышать 10 - 12%, так как образующаяся грубая сетка оловянистой составляющей снижает износостойкость и сопротивление усталости при повышении температуры. В деформированных сплавах оловянистая составляющая располагается в виде отдельных включений внутри зерен, это дает возможность увеличить содержание олова и значительно улучшить антифрикционные свойства сплава.

При работе в тяжело нагруженных скоростных подшипниках на рабочую поверхность сплавов наносится слой олова или другого мягкого металла.

Спеченные алюминиевые сплавы.

Наиболее широко используют сплавы на основе Al - Al2O3, получившие название САП (спеченный алюминиевый порошок).

Эти сплавы получают путем холодного брикетирования алюминиевого порошка, вакуумной дегазации брикетов (отжига) и последующего спекания нагретых брикетов под давлением. Они состоят из алюминия и дисперсных чешуек Al2O3. Частицы Al2O3эффективно тормозят движение дислокации и повышают прочность сплава.

По сравнению с другими алюминиевыми сплавами материалы САП обладают высокой жаропрочностью при длительном нагреве до 500С.

Некоторое применение нашли спеченные алюминиевые сплавы (САС). Чаще САС применяют, когда путем литья и обработки давлением трудно получить соответствующий сплав. Спеченные алюминиевые сплавы применяют для деталей приборов, работающих в паре со сталью при температуре 20 - 200С. Которые требуют сочетания низкого коэффициента линейного расширения и малой теплопроводности.

Сплавы на основе меди.

Медь – химический элемент 1 группы Периодической системы Д.И. Менделеева, порядковый номер 29, атомная масса 63,54. Медь - металл красного, в изломе розового цвета. Температура плавления 1083С. Медь обладает наибольшими (кроме серебра) электропроводностью и теплопроводностью. Медь хорошо сопротивляется коррозии в обычных атмосферных условиях, в пресной и морской воде и других агрессивных средах, но обладает плохой устойчивостью в сернистых газах и аммиаке.

Медь легко обрабатывается давлением, но плохо резанием, и имеет невысокие литейные свойства из-за небольшой усадки. Медь плохо сваривается, но легко подвергается пайке. Ее применяют в виде листов, прутков, труб и проволоки.

Баббиты

Баббитами называют сплавы мягких металлов (Sn, Pb, Cd, Sb, Zn), характеризующиеся наличием твердых структурных составляющих в пластичной матрице.

Баббиты отличаются низким коэффициентом трения, пластичностью, хорошей прирабатываемостью и износостойкостью.

Пластичность обеспечивает равномерное распределение нагрузки по несущей поверхности: становится относительно безопасным попадание в подшипники мелких твердых частиц (металлическая пыль, твердые продукты окисления масла), которые впрессовываются в баббит и обезвреживаются.

Недостаток баббитов — низкое сопротивление усталости, особенно при повышенных температурах.

Баббиты могут работать в паре с нормализованными или улучшенными стальными валами (HRC 25—35), но для увеличения долговечности подшипника целесообразнее термически обрабатывать валы до твердости > HRC 50.

Наиболее высокими антифрикционными качествами обладают высокооловянные баббиты , представляющие собой сплавы олова с сурьмой с небольшими присадками меди (вводимой для предупреждения ликвации); структура баббита — твердые кристаллиты SnSb, вкрапленные в пластичную эвтектику.

Основные марки высокооловянных баббитов — Б89, Б83 (цифры указывают содержание олова в процентах).

Теплопроводность их (3,0—4,2)·10 –2 Вт/(м·°C); коэффициент линейного расширения (22—24)·10 6 . Модуль нормальной упругости Е = (5—6)·10 4 МПа. Плотность 7,3 кг/дм 3 . Твердость при 20°С НВ 20—30; предел текучести при сжатии 40—60 МПа. При 100—120°С твердость и предел текучести снижаются примерно вдвое.

Температура плавления оловянистых баббитов: начало 240—250°С, конец 400—420°С.

Баббиты заливают при 450—480°С на вкладыши, предварительно подогретые до 250°С. Наилучшие результаты дает центробежная заливка. Применяют также заливку в кокили и под давлением.

Толщина слоя заливки в подшипниках обычной конструкции 1—З мм. Сопротивление усталости баббитовой заливки повышается с уменьшением толщины слоя заливки, а также с увеличением жесткости системы вкладыш – постель. В последнее время толщину заливки доводят до 0,25—0,4 мм. Еще лучшие результаты даст электролитическое нанесение слоя баббита толщиной 10—20 мкм на подложку из пористой бронзы.

Падение прочности баббитовой заливки при повышенных температурах предупреждают интенсивным масляным охлаждением подшипников. Все это позволяет повысить удельные нагрузки на подшипники с баббитовой заливкой до 10—15 МПа.

В целях экономии дефицитного олова разработаны и внедрены в промышленность низкооловянные баббиты , являющиеся более или менее полноценными заменителями высокооловянистых баббитов.

Свинцово-оловянные баббиты Б16, Б6, БН, БТ состоят на 60—75% из свинца, 5—20% Sn, 10—20% Sb с небольшими присадками Сu, Cd, Ni, Fe. В качестве модификаторов вводят 0,3—1% As.

Антифрикционные качества свинцовых баббитов в условиях полужидкостной смазки ниже, чем высокооловянных. Теплопроводность их (1,2—2,4)·10 –2 Вт/(м·°С), плотность 9,5—10 кг/дм 3 . Твердость и механические свойства примерно такие же, как у оловянных баббитов. Коррозионная стойкость значительно ниже.

В условиях жидкостной смазки разница между свинцовыми и оловянными баббитами малоощутима.

Безоловянные баббиты БК1, БК2 состоят почти целиком из свинца с присадками

1 % Са и Na. Антифрикционные свойства и коррозиестойкость свинцовых баббитов улучшают, вводя в небольших количествах Sr, Ва, Li, Те.

Состав и свойства оловянных и свинцовых баббитов приведены в табл. 28.

Кадмиевые баббиты содержат 90—97% Cd с присадками Сu, Ni, Ag и других металлов, образующих твердые структурные составляющие в пластичной кадмиевой основе. Твердость кадмиевых баббитов НВ 30—40, коэффициент линейного расширения этих баббитов

30·10 –6 1/°С, теплопроводность (8,4—10,0)·10 –2 Вт/(м·°С).

Антифрикционные качества высокие. Недостаток кадмиевых баббитов — низкая коррозионная стойкость.

В биметаллических тонкостенных вкладышах применяют алюминиево-оловянные сплавы , содержащие до 20% Sn. Наиболее распространены сплавы типа АО20—1 (20% Sn; 1% Сu; остальное Аl) и сплав АО6—1 (6% Sn; 1% Сu; 0,5—1% Ni; 1—1,5% Si; остальное AI). Твердость антифрикционных алюминиевых сплавов НВ 35—45; теплопроводность 0,18—0,24 Вт/(м·°С); коэффициент линейного расширения (20—22)·10 –6 1/°С, плотность 2,7 кг/дм 3 .

Алюминиевые сплавы обладают высоким сопротивлением усталости и могут работать при удельных нагрузках до 50 МПа. Склонны к наволакиванию на вал. Необходимы усиленная прокачка масла и применение валов повышенной твердости (> HRC 50).

Для неответственных подшипников применяют дешевые цинкоалюминиевые сплавы типа ЦАМ 10—5 (10% Аl; 5% Сu, остальное Zn) и ЦАМ 9—1,5 (9% Al; 1,5% Сu). Твердость их НВ 60—80; коэффициент линейного расширения (30—32)·10 –6 ; плотность 6,2 кг/дм 3 . Антифрикционные качества цинкоалюминиевых сплавов посредственные. Необходимо применение валов твердостью более HRC 50. Наилучшими качествами обладают нестандартные высокоалюминиевые цинковые сплавы (30—40% Аl; 5—10% Сu; остальное Zn) Твердость их НB 50—60.

Алюминий АСМ

Производство биметалического листового проката АСМ-железо: прокатка биметаллических полос осуществляется в холодном состоянии пакетным методом. В качестве исходных материалов используется: сталь 0,8кп по ГОСТ 1050—60 или армко-железо по ГОСТ 3836—46. Химический состав сплава АСМ отвечает ГОСТ 4784—49 (3,5—6,5% Sb; 0,3—0,7% Mg, остальное алюминий). Слитки сплава АСМ, отлитые полунепрерывным методом, фрезеруют с поверхности. Затем прокатывают при температуре 500—540° С. Полосы разрезают на карточки, которые подвергают холодной прокатке до толщины 4—5,5+ 0 - 25 мм. Карточки сплава АСМ отжигают стопами в печах с принудительной циркуляцией воздуха и зачищают проволочными щетками.

Карточки армко-железа толщиной 7,2—14 мм обезжиривают и травят в 10%-ной H2S04 и также подвергают зачистке на механических щетках (диаметр проволоки 0,3 мм, окружная скорость 5—7 м/сек).

Пакет собирают непосредственно перед прокаткой. Для лучшей задачи в валки делают некоторое смещение карточек.

Удельные давления при обжатии 48—50% составляют 50— 54 кГ/мм 2 , что обеспечивает достаточно высокую прочность сцепления слоев. В качестве смазки применяют керосин. Прокатанные полосы отжигают при температуре 450° С с выдержкой в печи 16 ч. Последующая операция заключается в обрезке кромок и правке.

Прокатку на окончательный размер производят в два перехода с суммарным обжатием от 15 до 20%, удельные давления достигают 70—74 кГ/мм 2 .

Значительная ликвация сурьмы и магния в сплаве АСМ, происходящая в процессе литья слитков, приводит к образованию хрупких кристаллов химического соединения с сурьмой на поверхности листов. Хрупкое соединение на границе слоев вызывает расслоения при правке, гибке, штамповке и других видах пластической деформации биметаллических полос. Для предотвращения этого явления была усовершенствована существующая технология путем введения подслоя алюминия между сплавом АСМ и армко-железом в процессе горячей прокатки. Толщину плакирующего слоя алюминия определяют, исходя из толщины прослойки алюминия в готовой полосе, равной 0,05 мм. Применение пластичной прослойки алюминия улучшило качество полос. Проверка прочности сцепления слоев при наличии подслоя уменьшила брак биметалла по расслоению с 6,5 до 0,6%.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Легкие сплавы

Из легких сплавов в качестве антифрикционных материалов чаще всего применяют алюминиевые.

Неответственные подшипники изготовляют из литейных сплавов Al–Si (АЛЗ; АЛ4; АЛ5), Аl–Mg (АЛ8). Al–Cu (АЛ10В; АЛ18В) предпочтительно отливкой в металлические формы (НВ 65—70). Целесообразнее изготовлять подшипники штамповкой из деформируемых сплавов типа АК4, АК4-1 (НВ 80—90).

Широкое применение имеют нетермообрабатываемые (НВ 40—60) сплавы АМ8 (8 % Сu); АМК2 (8% Сu; 2% Si); АЖ6 (6% Fe); АН-2,5 (2,5% Ni), АСС6-5 (6% Sb, 5% Pb). Пластичные сплавы АК5М и АН-2,5 (НВ 35—45) применяют в биметаллических ленточных вкладышах.

Наиболее высокими антифрикционными качествами обладают оловянные алюминиевые сплавы (содержание Sn до 20%). Один из лучших сплавов этого типа, сочетающий пластичность и высокую прочность, имеет состав; 6% Sn; 1,5% Ni; 0,5—1 % Sb; 0,5% Si; 0,5—1% Mn; остальное Al.

Твердость антифрикционных алюминиевых сплавов НВ 40—80; теплопроводность 0,12—0,24 Вт/(м·°С); коэффициент линейного расширения (21—24)·10 –6 ; модуль упругости Е ≈ 7·10 4 МПа. Предел прочности литых сплавов 120—180 МПа, штампованных 200—300 МПа.

Алюминиевые сплавы коррозиестойки и не вызывают окисления масла. Недостатком их является пониженная прирабатываемость и склонность к наволакиванию на вал. Необходима смазка под давлением и применение валов повышенной твердости (> HRC 55).

Модуль упругости алюминиевых сплавов невелик, поэтому для нормальной работы необходимо повышение жесткости подшипников (утолщение стенок, выполнение буртиков жесткости, увеличение жесткости постелей).

В конструкции подшипников из алюминиевых сплавов надо учитывать их высокий коэффициент линейного расширения. При нагреве зазор в подшипнике возрастает, поэтому «холодный» зазор делают минимальным, совместимым с условием надежной работы подшипника в пусковые периоды. Кроме того, при нагреве возрастает натяг на посадочной поверхности подшипника. Подшипники из алюминиевых сплавов предпочтительно применять в корпусах из тех же сплавов.

Втулки из алюминиевых сплавов, установленные в корпусах из материалов с низким коэффициентом линейного расширения (сталь, чугун), могут при повышении температуры приобрести остаточные деформации сжатия. В таких случаях применяют минимальные посадочные натяги с обязательным стопорением втулок; диаметр стопорных штифтов рекомендуется увеличивать во избежание сминания материала подшипника.

Чтобы компенсировать изменение линейных размеров втулки при нагреве, ее делают с температурным швом — разрезом, который располагают в ненагруженной области подшипника. Такие втулки устанавливают в корпус с натягом, который поддерживается более или менее постоянным при колебаниях температуры. Втулки со швом необходимо стопорить от проворачивания.

Магниевые сплавы как антифрикционный материал близки к алюминиевым, но отличаются от последних еще более низким модулем упругости (Е = 4,2·10 4 МПа) и более высоким коэффициентом линейного расширения α = (26—28)·10 –6 1/°С.

Для изготовления подшипников пригодны литейные сплавы МЛЗ, МЛ4 и деформируемые MA1, МА2.

Твердость магниевых сплавов НВ 30—40, теплопроводность 0,072—0,084 Вт/(м·°С).

При конструировании подшипников из магниевых сплавов нужно соблюдать те же правила, что и для алюминиевых сплавов.

Читайте также: