Марка стали танковой брони

Важные для инвесторов и аналитиков события ПАО «Северсталь» с возможностью подписки.

Клиентам и поставщикамВсе закупочные процедуры группы компаний

Северсталь проводятся в электронном виде.

Для участия в электронной закупочной процедуре,

потенциальному поставщику необходимо пройти

процедуры регистрации и предварительной

квалификации.

В магазине неликвидов ПАО "Северсталь"

доступна широкая номенклатура продукции по

низким ценам.

Мы реализуем складские остатки товаров,

невостребованные основные средства, транспорт,

непрофильную продукцию производства и прочее.

На странице «Потребителям электроэнергии» доступна информация по ПАО «Северсталь».

В Интернет-магазине ПАО «Северсталь» Вы

можете купить металлопрокат производства

предприятий ЧерМК и ООО «ТПЗ-Шексна».

Виды и особенности броневой стали

Марка броневой стали зависит от спектра ее применения. Существует три основных вида. Первый - танковая броня. Она имеет толщину от 80 до 380 миллиметров. Существуют отдельные танки с толщиной брони до 9,5 сантиметров, но широко они не применяются, так как такая махина весит более 200 тонн и затраты топлива на приведение ее в движения неоправданно высоки. Правда, такая массивная броня способна выдерживать лобовое попадание артиллерийских снарядов, но массовое ее применение все равно остается нецелесообразным.

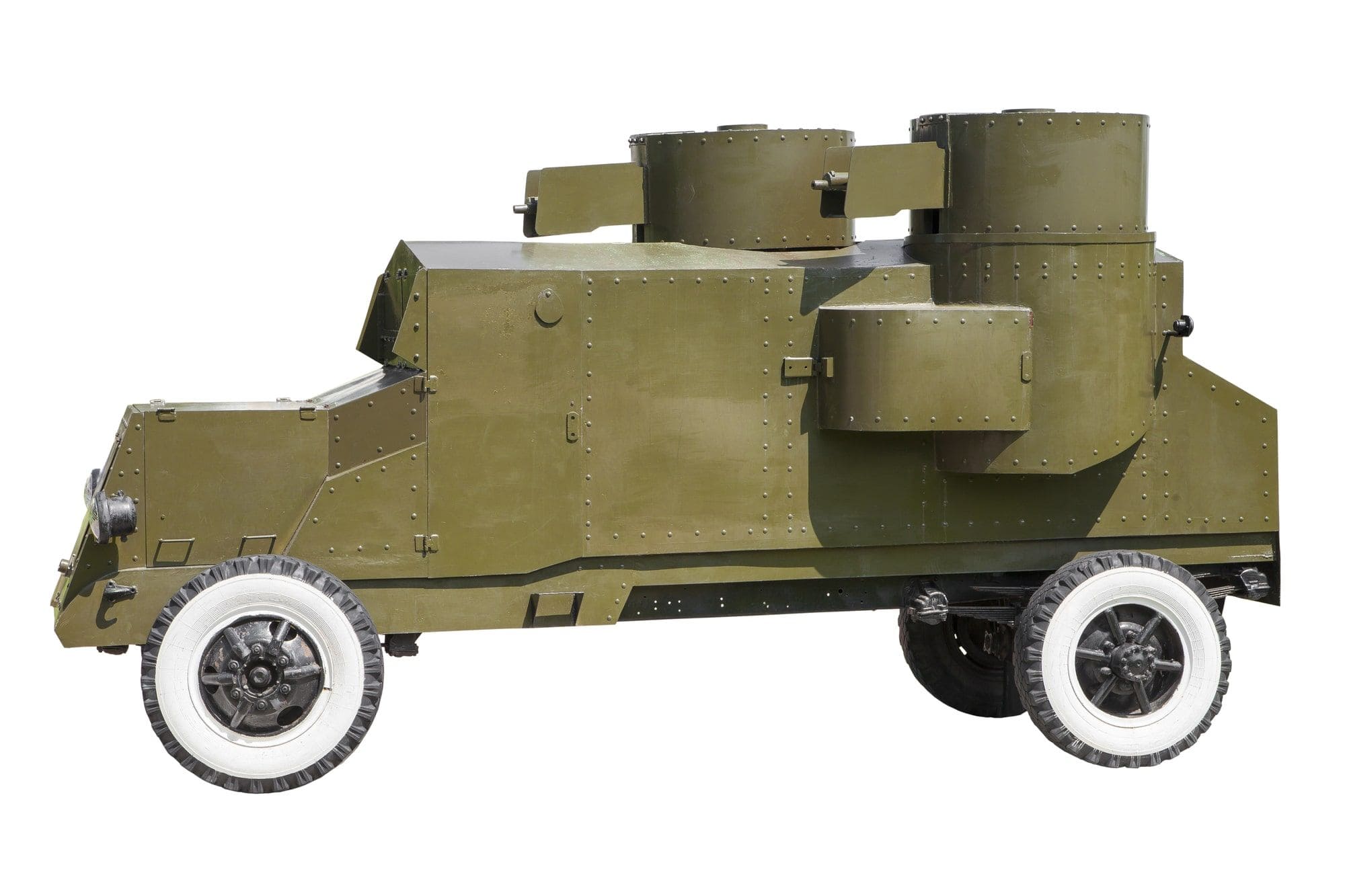

Второй вид - это стали для бронирования легкой техники. Она используется на бронетранспортерах, военных самолетах и кораблях, боевых и гражданских машинах. Ее стандартная толщина составляет 50-80 миллиметров. Такая сталь способна выдерживать попадание из мелкокалиберного оружия, но совершенно бесполезна против тяжелой артиллерии. Зато она имеет небольшой вес, и ее использование не лишает транспорт высокой маневренности и скорости. Одним из лучших представителей данной категории является броневая сталь А-3 российского производства. Она имеет 5-й класс прочности и используется в частности для производства правительственных автомобилей. Кроме этого, данный вид брони применяется для защиты инкассаторских автомобилей, изготовления дверей для личного жилья и банковских хранилищ.

Третий вид - броневая сталь широкого применения. Сюда относится материал, толщина которого не превышает 50 миллиметров. Из него изготавливаются индивидуальные бронежилеты, сейфы, металлические шкафы. Этот материал пробивается даже из мелкокалиберного оружия при использовании бронебойных пуль. Возникает резонный вопрос, а почему не использовать для защиты личного состава более толстую броню. Ответ лежит на поверхности. Во-первых, чем толще броня, тем она тяжелее, а солдат в бою не должен ощущать дискомфорта, мешающего ему быстро перемещаться.

Во-вторых, толстая броня может и остановит пулю, но избыток нерастраченной кинетической энергии полета все равно нанесет серьезные повреждения внутренним органам, возможно даже в больше степени, чем это могла бы сделать пуля при попадании в тело. Поэтому и используется броня такой толщины, которая при блокировке пули не превратит внутренности бойца в сплошное месиво. Маркируются все перечисленные виды брони следующим образом: вначале идет название фирмы-изготовителя, например, Mars или Armox, затем указывается толщина листа в миллиметрах. После числового обозначения может также стоять буквенное, которое говорит об особых свойствах данного материала.

Основной принцип, который используется при проектировании боевых машин, состоит не в том, чтобы выдержать лобовое попадание, а в том, чтобы принять снаряд вскользь при помощи обтекаемого корпуса. Для этого установка бронированных листов производится под определенным углом к предполагаемому месту обстрела. Такой способ виртуально увеличивает прочность металла.

Состав броневой стали

Состав броневой стали мало чем отличается от стандартного сплава. В него входят: около 0,5% углерода, 2% кремния, 1,5% марганца, 2% хрома, 1,8% никеля, 0,3% молибдена, 0,15% алюминия, 0,35% меди, 0,15% титана, до 5% кобальта. Остальная доля приходится на железо. Сталь становится броней не при помощи введения в сплав дополнительных материалов, а с помощью специальной закалки.

Обработка подразумевает соблюдение особых термических режимов в течение установленных промежутков времени, которые изменяют структуру материала на молекулярном уровне. Углерод внедряется непосредственно в кристаллическую решетку железа, образу сверхпрочные связи. Это придает стали повышенную твердость. Но этого мало.

Слишком твердый материал будет и слишком хрупким и не сможет противостоять огнестрельному оружию. Поэтому необходимо обеспечить стали достаточную пластичность, которая будет приводить к деформации металла, но не его разрыву или расколу. Это и является самой сложной задачей во всем процессе обработки. Поэтому военные так тщательно берегут свои секреты, чтобы злоумышленники и потенциальные враги не смогли заполучить в свое распоряжение сверхпрочный материал для вооружения.

Современная бронетехника

Для производства бронетехники используется сверхтвердая сталь для баллистической защиты (баллистическая сталь). Ее основные характеристики, как правило, должны соответствовать 540-600 единицам по Бринеллю (это один из основных методов испытания твердости материалов, предложенный шведским инженером Юханом Бринеллем в 1900 году).

Сегодня основными европейскими производителями танковых стальных листов являются французские и шведские металлурги. Они выпускают сталь для танковой брони марки MARS 190 (Франция), ARMOX 370S (Швеция), которая должна выдерживать попадания крупнокалиберных снарядов и обеспечивать требования по свариваемости.

Для этого применяются стали, легированные хромом, никелем и марганцем, в которых есть ограничения по допустимому содержанию углерода. В зависимости от толщины листа к ним выдвигаются требования по твердости, которые регламентируются техническими условиями, такими как MIL-A-12560 “Armor plate, steel, wrought, homogeneous. For use in combat-vehicles and for ammunition testing”.

Этим условиям также соответствуют стали ARMOX 300S и ARMOX 400S. Но из-за более низкого содержания углерода требуемый уровень прочности (твердости) в них достигается за счет последующей закалки и низкого отпуска.

Изготавливают ли сегодня бронесталь в Украине? Конечно. Изготовление литья и деталей из специальных марок стали налажено на профильных кузнечно-механических, литейно-механических и бронетанковых предприятиях, а производство бронелиста – на металлургических комбинатах Группы Метинвест. Например, корпус БТР-4, серийно выпускающегося на харьковском Заводе им. Малышева, изготавливается из спецстали украинского производства.

Корпус и башня самого современного украинского танка «Оплот», который принят на вооружение в 2009 году, также изготовлены из высокопрочной противоснарядной броневой стали металлургами Украины. Отличные характеристики этого металла достигнуты с помощью легирования хромом, молибденом, никелем, марганцем, кремнием, ванадием и т.д. Полученные листы подвергались термической обработке и упрочнению путем дополнительной прокатки.

Однако стоит отметить, что в современном мире военные технологии, в том числе и производство бронелистов, являются большим секретом, который хотят заполучить многие страны мира, особенно те, у которых нет опыта в разработке и использовании стали для военной техники.

Производство гражданских бронеавтомобилей также имеет свои секреты. Это связано как с вопросами коммерческих преимуществ и конкуренции, так и с клиентурой таких ателье. Ведь это могут быть не только бизнесмены и политики, которые стремятся защитить себя и свое ближайшее окружение. Бронированные автомобили закупает полиция, инкассаторы, спецслужбы. Для одних боле важна защищенность (например, при транспортировке денег и ценностей), для других – секретность (например, для перевозки важных свидетелей). Но все эти транспортные средства должны гарантировать определенный уровень безопасности, который достигается за счет применения листов из баллистической стали.

Сварка материала

Сварка броневой стали происходит по особой методике. Для начала в сварной шов укладывают низкоуглеродистую проволоку, использование которой значительно снижает образование трещин. Далее используется метод флюсовой сварки, который позволяет очень быстро и качественно скреплять броневые листы между собой. Шов должен также обладать высокой прочностью, поэтому содержание углерода в нем должно сводиться к минимуму.

Найти установленную цену на броневую сталь практически нереально. Стоимость всегда формируется в индивидуальном порядке и зависит от толщины материала, площади его поверхности и необходимой формы. Есть небольшое количество компаний, которые предлагают купить уже готовые листы с фиксированными параметрами по рыночной цене. Например, на текущий момент лист броневой стали 1,2х6 метров толщиной 6,5 миллиметров обойдется в 139 тысяч рублей.

СССР против Рейха. Технологии производств танков, часть 5

Надеюсь, эта часть будет окончанием - хотя как знать, как знать.

Но тут все достаточно коротко. Поговорим о

Закалке брони

Да, броню нужно закалить. Это ведь стальной лист, а способность стали менять свои свойства после закалки - важнейшая ее особенность. Собственно, именно закалка и делает сталь так отличающейся от железа по свои физическим характеристикам.

Что такое закалка? Теоретически просто. Деталь надо нагреть, а потом быстро охладить - в воде, масле, под потоком воздуха. Но наша деталь - это же танк, большие тяжелые бронелисты. Как же все это проделать?

В Рейхе броню нагревали паяльными лампами. Установка из таких горелок нагревает бронелист и затем он опускается в масло или воду - по техпроцессу. Казалось бы, все просто и надежно.

Но вот ведь проблема. после закалки броня твердеет, а значит - становится хрупкой. И особенно это характерно для немецкой брони, в которой и так слишком много углерода - до 0,5%. В СССР от брони с таким содержанием углерода отказались еще до войны , а вот в Рейхе отстали. А результаты - вот они

1943 год, декабрь. Борт Пантеры проломлен 76-мм снарядом, попавшим под углом 60 градусов 1943 год, декабрь. Борт Пантеры проломлен 76-мм снарядом, попавшим под углом 60 градусовПролом. Броня не пробита, проломлена. И нет, это не 122-мм 25-килограммовый снаряд - это обычный 76-мм снаряд, который попал в борт Пантеру под углом 60 градусов. Он не мог пробить броню - но хрупкая броня Пантеры не выдержала попадание и просто растрескалась, проломилась от удара. А вот еще очень известный кадр.

Танк "Тигр", пробоины от 76-мм снарядов. Но мы не о пробоинах - обратите внимание на то, что броня просто растрескалась от нескольких попаданий. Длинные извилистые трещины. И это броня 1943 года, когда у Рейха еще нет проблем с легированием брони

Пантера, попадание 3 снарядов "Шермана" Борт башни не пробит - он просто треснул и проломлен. Пантера, попадание 3 снарядов "Шермана" Борт башни не пробит - он просто треснул и проломлен.И это результат технологической отсталости немецкой промышленности. Ведь нагревая борн паяльными лампами для закалки невозможно добиться равномерного нагрева. Там где факел лампы - температура будет выше, а между факелами - ниже. При закалке какие-то участки брони будут недогреты, а какие-то перегреты, а ведь сам состав немецкой брони тоже слишком твердый, а значит и хрупкий. И в результате - вот эти чудесные длинные трещины через бронелисты от попаданий даже сравнительно небольших калибров. Что с этой броней делали попадания крупнокалиберных снарядов лучше не вспоминать, фотографий, показывающих растрескавшиеся, разрушенные танки вермахта от попаданий крупнокалиберных снарядов, даже осколочно-фугасных, более чем достаточно.

В Рейхе пытались увеличивать твердость брони за счет цементирования ее верхнего слоя, насыщения углеродом. Получается, что внешний слой будет твердым, а внутренний, с меньшим содержанием углерода, может сохранить вязкость. Именно немецкое цементирование брони выдают за какую-то технологическую новинку.

Вот только эта технология активно применялась еще с 19 века. В производстве танковой брони в СССР еще в 30-е годы выяснили, что цементация брони с высоким содержанием углерода немного увеличивает твердость ее внешнего слоя, но от вторичных осколков и хрупкости не спасает совершенно. К тому же сам технологический процесс занимает до 20 часов, при высокой температуре и на сложном оборудовании, требующем постоянного контроля, а при минимальных неточностях результат тут же становится нестабильным. В итоге на тонну готовых изделий уходило до 12 тонн бронелиста - что делало производство такой бронестали буквально золотым при очень невысоком росте характеристик, поскольку выяснилось что на сравнительно тонких листах танковой брони цементирование намного менее эффективно, чем на толстой корабельной броне Круппа.

Цементированную броню в СССР массово производили еще до войны, но уже тогда понимали что цементирование - далеко не лучший вариант для массового производства.

Закалка брони в СССР

Конечно, в СССР тоже искали способ повысить твердость внешнего слоя бронелиста - сохраняя высокую вязкость внутреннего. Тем более что у советской брони с относительно невысоким содержанием углерода потенциал роста твердости без слишком высокой хрупкости был намного выше.

Первое издание этой книги вышло в 1939 году. Вологдин, В.П. Поверхностная закалка индукционным способом / В.П. Вологдин. – М.: Металлургиздат, 1939. – 244 с Первое издание этой книги вышло в 1939 году. Вологдин, В.П. Поверхностная закалка индукционным способом / В.П. Вологдин. – М.: Металлургиздат, 1939. – 244 сВ итоге советским ученым В.П, Вологдиным была разработана принципиально новая методика закалки бронелиста - с помощью нагрева токами высокой частоты.

Этот способ оказался очередным технологическим прорывом советского танкостроения. Токи СВЧ нагревают бронелист - но нагревают не весь, а только поверхностный слой, несколько миллиметров. Затем раскаленная сталь закаливается в масле - но при этом внешний, нагретый слой брони становится закаленным, твердым - а внутренний остается мягким и вязким, не дающим вторичных осколков . Естественно, метод тт же форсированно начал использоваться в танкостроении СССР

. 4. Организовать на Ижорском заводе Наркомсудпрома поверхностную закалку танковой брони токами высокой частоты , для чего обязать Наркомсудпром (т. Носенко) и Наркомэлектропром (т. Богатырев) спроектировать и изготовить для этой цели промышленную установку и ввести ее в эксплуатацию на Ижорском заводе не позднее 1 декабря 1941 г. Директору Ижорского завода т. Казакову приступить немедленно к строительным работам, связанным с организацией производства закалки брони токами высокой частоты , без утверждения проектов и смет.

5. Использовать для освоения закалки бронедеталей танков КВ созданную при НИИ‑9 опытную установку по односторонней закалке брони токами высокой частоты, для чего Наркомэлектропрому (т. Богатырев) выделить НИИ‑9 на II квартал 1941 г. 300 тыс. руб. на дооборудование установки. НИИ‑48 (т. Завьялов) совместное НИИ-9 и Ижорским заводом в первом полугодии 1941 г. отработать технологию закалки токами высокой частоты танковой брони толщиной 60‑200 мм включительно.

(Постановление СНК СССР и ЦК ВКП(б) № 827-345сс “Об экранировании танков КВ-1 и КВ-2, артиллерийском вооружении и усилении брони танка КВ-3 и о проектировании танков КВ-4 и КВ-5 в 1941 г.” — 7 апреля 1941 г.)

Именно такую броню, твердую, закаленную снаружи и вязкую внутри отметили американские специалисты, изучавшие Т-34 еще в 1942 году.

Т-34-76 в США Т-34-76 в СШАТехнологический процесс поверхностной закалки был быстрым и эффективным - то есть и тут в технологическом развитии СССР обошел Рейх, наладив массовое, эффективное и дешевое производство гетерогенной брони.

Выводы из сравнительного анализа технологий производства танков Германии и СССР

Можно отметить, что на каждом этапе производства танковой брони имело место явное технологическое превосходство советской школы металлургии и танкостроения над немецкой.

1. Советская броня имела намного лучший состав , тогда как немецкая по составу соответствовала примерно старым сортам советской брони. от которых СССР отказался еще перед войной.

2. В СССР были совершены технологические прорывы в производстве брони - удалось производить высоколегированную сталь в обычных мартеновских печах и прокатывать ее на сравнительно недорогом и эффективном блюминге.

3. В СССР была разработана технология, позволяющая быстро и эффективно производить отливку больших деталей из броневой стали , вплоть до целой башни танка. Для Рейха эта технология осталась недостижимой.

4. В СССР была создана технологий максимально дешевой и эффективной производства башен танков штамповкой - что, также оказалось недостижимым для уровня развития немецкой танковой промышленности.

5. В СССР была разработана методика автоматической сварки бронелистов под флюсом , что резко сократило требования к количеству и главное - квалификации персонала, одновременно повышая стабильность и качество сварки корпусов танков. В Рейхе всю войну варили танковую броню вручную, накладывая несколько швов и с привлечением высококвалифицированных рабочих, что оказалось невозможным при росте объемов производства и тут же привело к падению качества сварки.

6. В Рейхе использовали старую и неэффективную технологию поверхностного упрочнения брони цементированием, а затем закаливали ее прогревая паяльными лампами - что приводило к неравномерной закалке и дополнительной хрупкости и без того хрупкой по составу немецкой брони. В СССР же от цементирования отказались еще до войны, разработав эффективную технологию закалки брони токами высокой частоты.

В результате вывод простой. Производство танковой брони в СССР по сравнению с Германией безоговорочно стояло на намного более высоком технологическом уровне. Это позволяло производить высокопрочную броню в больших количествах, эффективно ее обрабатывать и в итоге наладить массовое производство бронетехники стабильно высокого качества.

Отставание немецких технологий производства танков по сравнению с СССР было настолько сильным, что производит впечатление просто полукустарного, ручного производства.

Советский Меч Победы, выкованный на Урале, оказался куда мощнее немецкого палаша Советский Меч Победы, выкованный на Урале, оказался куда мощнее немецкого палашаИменно технологическая отсталость немецкой промышленности стала причиной того что Германия, имея огромные ресурсы и промышленный потенциал всей континентальной Европы, не смогла нарастить производство танков до уровня СССР, к тому же попытка наращивания привела к резкому падению качества производства - тогда как в СССР качество производства танков росло вместе с объемами благодаря использованию новейших, высокоэффективных технологий.

В общем, выражаясь языком веселых школьников, танки Рейха против танков СССР - это не "мерседес против лады". Это, скорее, самодвижущаяся повозка инженера Бенца по сравнению с сталинским ЗиСом.

История создания новых броневых марок стали

Текст доклада к пленарному заседанию на ХХХVI годичной

международной научной конференции " К 70-ЛЕТИЮ ВЕЛИКОЙ ПОБЕДЫ".

СПб. научный центр Российской академии наук.

С бронёю надо разговаривать на Вы.

Семён Израилевич Сахин

И.А.Фрумкин и коллеги Данилевского вытащили его из лагеря в 1943 году.

В 1942 г. И.А. Фрумкин был назначен Гл. металлургом завода №178 в г. Кулебаки, Л.М. Кузнецов был назначен Гл. металлургом Муромского завода, г. Муром, Г.А. Петров был назначен начальником мартеновского цеха на Нижне-Тагильский металлургический завод.

После Сталинграда Сталин поинтересовался, чем надо помочь танковой промышленности. Нарком танковой промышленности Исаак Моисеевич Зальцман поднялся и сказал, что танковой промышленности необходим инженер Данилевский. В наступившей тишине поднялся Иван Фёдорович Тевосян и сказал: - т. Сталин, я лично знаю Данилевского и ручаюсь за него. Вопрос был решён.

Олега Фёдоровича освободили. Прямо из канцелярии ИТЛ он пришёл к Г.А Петрову, который работал на Нижне-Тагильском металлургическом заводе начальником мартеновского цеха. В Справке об освобождении Данилевскому было предписано явиться в Свердловск в распоряжение НИИ-48. Через несколько дней Олег Фёдорович получил назначение Гл. инженером в Московский филиал НИИ-48.

За время Великой отечественной войны танковая промышленность СССР поставила фронту более 90 000 танков. Фашистская Германия произвела за это же время 53 000 танков.

Сейчас, в канун 70-летия Победы, мы видим, как огромен и неоспорим вклад ижорских инженеров-металлургов в дело Победы в Великой Отечественной войне.

Список использованной литературы:

1. О.Ф. Данилевский «Как делалась броня». Рукопись 1992г.

2. О.Ф. Данилевский «Воспоминания». Рукопись 1983г.

3. Г.И. Зухер «Воспоминания». Рукопись 1973г.

4. С.И. Сахин «Биография»

5. А.И. Мелуа «Инженеры Санкт-Петербурга» . Энциклопедия 1,2,3 издания 1996,1997, 2003гг

6. Л.Д. Бурим «Юбилей заводской лаборатории». Ижора-Информ №31 (145), Колпино 1999г.

7. С.И. Ривкин «Путеводная звезда». Очерк о ЦЛЗ, СПб, из-во «Гуманистика» 2004г.

8. Ю.И. Фрумкин «Броня России». Очерк, альманах «Ижорские берега» №9 2008г.

9. М.Н. Попов «Ижорская броня». Воспоминания, альманах «Ижорские берега», 2002г.

Свидетельство о публикации №215013102145

Портал Проза.ру предоставляет авторам возможность свободной публикации своих литературных произведений в сети Интернет на основании пользовательского договора. Все авторские права на произведения принадлежат авторам и охраняются законом. Перепечатка произведений возможна только с согласия его автора, к которому вы можете обратиться на его авторской странице. Ответственность за тексты произведений авторы несут самостоятельно на основании правил публикации и законодательства Российской Федерации. Данные пользователей обрабатываются на основании Политики обработки персональных данных. Вы также можете посмотреть более подробную информацию о портале и связаться с администрацией.

© Все права принадлежат авторам, 2000-2021. Портал работает под эгидой Российского союза писателей. 18+

Борьба подходов и технологий

К тому времени металлургия уже была достаточно хорошо развита. Поэтому практически одновременно в Британии, Франции и США стартовали работы по изучению свойств стальной брони для фрегатов и созданию броненосных мореходных кораблей. Задача инженеров была получить материал, который обеспечивал бы прочность корпуса судна при сопоставимой массе с древесиной.

После тщательного изучения вопроса были выдвинуты два основных требования к металлу, который в перспективе использовали и при производстве самоходной сухопутной техники. Во-первых, он должен быть достаточно твердым, чтобы разрушались снаряды и пули, но не техника. Во-вторых, он должен быть вязким, чтобы не растрескиваться при ударе и поглощать энергию осколков. Отдельно стоял вопрос цены: защитный материал должен быть относительно недорогим для массового применения. Таким характеристикам отвечали чугун и кованое железо. Но из-за большей хрупкости чугуна от него пришлось отказаться. Железо стало основой для первых бронированных кораблей. Примечательно, что изначально это была многослойная защита, в которой комбинировались металл и дерево. Но со временем выяснилось, что гораздо эффективнее работают сплошные железные листы.

Первым в мире мореходным броненосцем считается французский La Gloire, спущенный на воду в 1859 году. Весь его надводный борт и часть подводного были защищены кованой броней толщиной 110-120 мм. В короткие сроки стало очевидно, что железо и сталь для бронирования не имеют альтернативы. В том числе из-за лучшей совместимости этого материала с паровыми двигателями – в отличие от дерева они не горели. Но вот только какой именно металл нужно выбрать?

Вторая половина XIX века прошла под знаком экспериментов. Англичане предложили броню компаунд, которая состояла из двух слоев: твердая поверхность и вязкая подложка. Для этого на плиту разогретого кованого железа выливалась литейная сталь. Две плиты дополнительно прокатывались для лучшего соединения между собой. Это позволяло сэкономить вес материала.

Практически в то же время французская компания Schneider et Cie предложила для итальянских броненосцев плиты из стали с содержанием углерода 0,45%. Технология производства держалась в секрете. Но сталь, обеспечивавшая хорошую защиту, была сложна в производстве. Поэтому компания Эжена Шнейдера продолжала эксперименты и в итоге добилась прогресса. Ее специалисты предложили легировать сталь никелем. Патентованный новый продукт стал еще более прочным и не сверхдорогим. Его начали выпускать даже в США.

В конце XIX века была освоена еще одна новая технология – цементация стали. Данный метод предложил американец Август Гарвей. В этом процессе лицевая поверхность броневой стали насыщалась углеродом, например, за счет контакта с древесным углем. После многократной закалки листов маслом и водяными брызгами лицевая сторона так называемой гарвеевской брони становилась сверхтвердой. Характеристики этого материала были на 15-20% лучше никелевой стали. Поэтому она моментально вытеснила другие виды брони.

А в 1894 году немецкая фирма Krupp усовершенствовала американский металл, добавив в него хром. Этот материал надолго стал стандартом для бронесталей.

Виды и особенности броневой стали

Марка броневой стали зависит от спектра ее применения. Существует три основных вида. Первый - танковая броня. Она имеет толщину от 80 до 380 миллиметров. Существуют отдельные танки с толщиной брони до 9,5 сантиметров, но широко они не применяются, так как такая махина весит более 200 тонн и затраты топлива на приведение ее в движения неоправданно высоки. Правда, такая массивная броня способна выдерживать лобовое попадание артиллерийских снарядов, но массовое ее применение все равно остается нецелесообразным.

Второй вид - это стали для бронирования легкой техники. Она используется на бронетранспортерах, военных самолетах и кораблях, боевых и гражданских машинах. Ее стандартная толщина составляет 50-80 миллиметров. Такая сталь способна выдерживать попадание из мелкокалиберного оружия, но совершенно бесполезна против тяжелой артиллерии. Зато она имеет небольшой вес, и ее использование не лишает транспорт высокой маневренности и скорости. Одним из лучших представителей данной категории является броневая сталь А-3 российского производства. Она имеет 5-й класс прочности и используется в частности для производства правительственных автомобилей. Кроме этого, данный вид брони применяется для защиты инкассаторских автомобилей, изготовления дверей для личного жилья и банковских хранилищ.

Третий вид - броневая сталь широкого применения. Сюда относится материал, толщина которого не превышает 50 миллиметров. Из него изготавливаются индивидуальные бронежилеты, сейфы, металлические шкафы. Этот материал пробивается даже из мелкокалиберного оружия при использовании бронебойных пуль. Возникает резонный вопрос, а почему не использовать для защиты личного состава более толстую броню. Ответ лежит на поверхности. Во-первых, чем толще броня, тем она тяжелее, а солдат в бою не должен ощущать дискомфорта, мешающего ему быстро перемещаться.

Во-вторых, толстая броня может и остановит пулю, но избыток нерастраченной кинетической энергии полета все равно нанесет серьезные повреждения внутренним органам, возможно даже в больше степени, чем это могла бы сделать пуля при попадании в тело. Поэтому и используется броня такой толщины, которая при блокировке пули не превратит внутренности бойца в сплошное месиво. Маркируются все перечисленные виды брони следующим образом: вначале идет название фирмы-изготовителя, например, Mars или Armox, затем указывается толщина листа в миллиметрах. После числового обозначения может также стоять буквенное, которое говорит об особых свойствах данного материала.

Основной принцип, который используется при проектировании боевых машин, состоит не в том, чтобы выдержать лобовое попадание, а в том, чтобы принять снаряд вскользь при помощи обтекаемого корпуса. Для этого установка бронированных листов производится под определенным углом к предполагаемому месту обстрела. Такой способ виртуально увеличивает прочность металла.

Сварка материала

Сварка броневой стали происходит по особой методике. Для начала в сварной шов укладывают низкоуглеродистую проволоку, использование которой значительно снижает образование трещин. Далее используется метод флюсовой сварки, который позволяет очень быстро и качественно скреплять броневые листы между собой. Шов должен также обладать высокой прочностью, поэтому содержание углерода в нем должно сводиться к минимуму.

Найти установленную цену на броневую сталь практически нереально. Стоимость всегда формируется в индивидуальном порядке и зависит от толщины материала, площади его поверхности и необходимой формы. Есть небольшое количество компаний, которые предлагают купить уже готовые листы с фиксированными параметрами по рыночной цене. Например, на текущий момент лист броневой стали 1,2х6 метров толщиной 6,5 миллиметров обойдется в 139 тысяч рублей.

Броня крепка: эволюция производства броневой стали

Адмиралтейство также занималось вопросами нефтедобычи и нефтепереработки, поэтому для дезинформации противников приняли решение называть секретную технику «резервуар» или «бак», по-английски – «tank». Такое название и сейчас используется для самоходных бронированных боевых машин на гусеничном ходу.

Сегодня на вооружении армий мира – сотни моделей танков и другой самоходной техники. Одна из ключевых характеристик, которая их объединяет, – это бронированный корпус, выполненный из специальных марок стали. Он защищает экипаж и ключевые узлы от пуль, снарядов и других разрушительных воздействий. Все эти 100 лет одной из основных задач конструкторов было снижение массы бронетехники при повышении степени ее защиты.

Помимо продукции для военно-промышленного комплекса, развивалась еще одна сфера применения брони – гражданские автомобили. Если в начале ХХ века стальными листами укрепляли экипажи царственных лиц и чиновников высшего ранга, то сегодня бронеавтомобили используют не только руководители государств, но и бизнесмены, звезды спорта и шоу-бизнеса, а также различные службы государственной, охранной и банковской сферы, например, инкассаторы.

Что из себя представляет броня, как эволюционировали эти металлы и какова роль Украины в этих разработках?

Термин «броня» или «панцирь» берет истоки в глубоком средневековье. Так назывались доспехи, которые защищали рыцаря от вражеских стрел или ударов мечом. С развитием средств ведения войны росла потребность защиты людей и техники от новых видов оружия, в первую очередь огнестрельного.

В XIX веке одними из первых такую защиту – броню – получили корабли. Артиллерия была основным видом оружия на море. Но до 1840-х годов пушки стреляли стальными ядрами, от которых неплохо защищала деревянная обшивка корпуса судна. Все изменилось в 1849 году. Тогда в одной из битв свою эффективность показали разрывные гранаты, которыми можно было стрелять из пушки прямой наводкой. Дерево не выдерживало. Возникла потребность в новых подходах к усилению корпусов военных кораблей.

Выход брони на сушу

Примечательно, что первые случаи бронирования гражданского транспорта зафиксированы задолго до создания танков. Одним из первых примеров считается карета российского императора Александра II. После нескольких неудачных покушений защиту царского транспорта решили усилить. Под его днищем разместили стальной лист. Такое решение практически спасло царя во время очередного покушения в марте 1881 года – он был лишь оглушен взрывом бомбы. Но выйдя из кареты, все же получил ранения, несовместимые с жизнью.

В 1920-х г.г. свои автомобили бронировали американские гангстеры, которые вели борьбу с полицией не на жизнь, а на смерть. И стальные листы, спрятанные под обшивкой серийных автомобилей, действительно спасали им жизни. Но все это были лишь единичные примеры.

К моменту массового внедрения наземной бронированной техники у металлургов уже был большой опыт создания материалов, которые могли надежно защищать экипаж и основные узлы. До 1930-х гг. корпуса практически всей бронетехники производились методом клепки и преимущественно защищали от пуль. Но война в Испании 1937-1938 гг. показала, что танки и бронемашины нужно защищать и от снарядов.

Тогда же появились первые мелкосерийные бронированные автомобили. Например, Packard Twelve, которым пользовались и американские президенты, и советский диктатор Иосиф Сталин.

Приблизительно в те же годы началось производство стали для брони на территории современной Украины. Поначалу это были британские технологии.

Но со временем стало понятно, что они слишком дорогие при высокой доле брака. Советские предприятия начали собственные разработки гомо- и гетерогенных броневых сталей. Одной из основных площадок стал Мариупольский завод тяжелого машиностроения. Производимая здесь броня получила собственную маркировку – МЗ-2, которая под индексом 8С использовалась для производства башен и бронекорпусов легендарного танка Т-34. Первые танки производили методом штамповки и сварки стальных листов. Но в 1940 году в Мариуполе освоили производство литых башен. При незначительном увеличении массы такая конструкция имела ряд преимуществ перед сваркой из штампованных деталей. Такая эволюция привела к снижению цены и легкости масштабирования/освоения производства на других предприятиях после эвакуации промышленности Донбасса в период немецко-фашистской оккупации.

Вторая мировая война не остановила разработку новых марок стали броневой для разных моделей танков: легких, средних, тяжелых. Например, появилась легированная сталь средней твердости марки 71Л, броня средней твердости 66Л, а для башен тяжелых танков – 74Л и 75Л.

Война стала катализатором и для серийного производства бронированных легковых автомобилей. Их начали выпускать в Германии, СССР, США и других странах мира с развитой автомобильной промышленностью. Но причины производства такой техники были разные. Например, первую массовую партию немецких Mercedes-Benz, усиленных бронелистами, произвели в 1942 после убийства одного из германских топ-чиновников, который ехал в кабриолете. Для Сталина в СССР изготовили бронированный ЗиС-115. Масса этого автомобиля достигала 7,3 тонны, что почти в 3 раза было больше обычной модели.

Как используется броневая сталь

Броневая сталь используется для изготовления военной техники и специальных транспортных средств, предназначенных для перевозки VIP-пассажиров. Она должна обладать всеми необходимыми свойствами по твердости, пластичности и вязкости, чтобы выдерживать прямые попадания пуль, выпущенных из мелкокалиберного огнестрельного оружия. Также броня должна эффективно противостоять оборонительным и наступательным осколочным гранатам. При этом защитный материал не должен быть слишком тяжелым, чтобы не снижать скоростные и маневренные параметры транспортных средств.

Важной задачей при изготовлении брони является придание металлу таких свойств, чтобы он имел возможность равномерно распределять кинетическую энергию, с которой он сталкивается при попадании снаряда. Это позволяет в значительной мере снизить точечный урон, что в конечном итоге и спасает сталь от проникающих повреждений. Принцип изготовления бронированных листов для военных целей держится в строгом секрете.

Частные компании, занимающиеся сборкой специальных автомобилей для высокопоставленных персон, имеют собственную технологию производства. Также под заказ эти фирмы изготавливают сейфы, двери, шкафы и другую продукцию. Процесс закалки специальной стали очень сложен и требует тщательного соблюдения установленных технологий на всех этапах. Только так можно получить материал действительно высокого качества, который, возможно когда-нибудь спасет чью-то жизнь.

Послевоенный период брони

Танковые сражения стали одними из важнейших событий, повлиявших на ход Второй мировой войны. Поэтому неудивительно, что в СССР и других странах мира активизировались работы по изучению и развитию металлургических технологий для этого сегмента военной техники. В Советском Союзе этот вопрос курировал ЦНИИ-48, один из филиалов которого - научно-исследовательский институт конструкционных материалов «Прометей» с 1950-х г.г. работал в Мариуполе (в то время город Жданов).

Украинские ученые и металлурги активно разрабатывали новые технологии для военной техники. Например, во второй половине 1970 годов стало известно об эксперименте, который провели работники трех предприятий. Они решили изменить характеристики стали 42СМ с помощью электрошлакового переплава (ЭШП). Эта технология повышает пластические и вязкостные свойства толстолистового металла без изменения других производственных процессов. Результат оправдал ожидания. Сталь 42СМ ЭШП получила повышенную противоснарядную стойкость благодаря увеличенному запасу вязкости.

Вплоть до начала 1990-х украинская металлургия активно сотрудничала с оборонно-промышленным комплексом страны.

Примечательно, что современные металлургические технологии, такие как внепечная обработка конвертерной стали, позволяют достигать таких же характеристик, которые ранее были возможны только после применения электрошлакового переплава.

После второй мировой войны не стояли на месте и гражданские технологии. Передел карты мира, а также растущая напряженность между разными странами привели к тому, что при крупнейших автопроизводителях начали появляться специальные тюнинговые ателье, которые занимались не дизайном или улучшением технических характеристик двигателей и подвески, а бронированием. Например, в США в 1946 году компания Hess & Eisenhardt начала коммерческое производство лимузинов, ставших впоследствии основным транспортом американских президентов. Сегодня эта компания известна, как Centigon Security Group.

Этот производитель предлагает своим клиентам два варианта бронирования легковых автомобилей, которые стали стандартом во всем мире. Первый – это усиление бронепластинами ключевых узлов стандартных автомобилей. Второй – это фактически постройка нового авто вокруг бронекапсулы, которая максимально защищает пассажиров и технику. При этом во втором случае удается максимально скрыть от посторонних глаз сам факт того, что машина является бронированной. В ее экстерьере, как правило, нет отличий от серийного автомобиля. Поэтому некоторые производители бронеавтомобилей даже рекомендуют покупать две машины (стандартную и бронированную), чтобы лишь ограниченное количество людей знало, какую из них сегодня предпочтет владелец.

Как используется броневая сталь

Броневая сталь используется для изготовления военной техники и специальных транспортных средств, предназначенных для перевозки VIP-пассажиров. Она должна обладать всеми необходимыми свойствами по твердости, пластичности и вязкости, чтобы выдерживать прямые попадания пуль, выпущенных из мелкокалиберного огнестрельного оружия. Также броня должна эффективно противостоять оборонительным и наступательным осколочным гранатам. При этом защитный материал не должен быть слишком тяжелым, чтобы не снижать скоростные и маневренные параметры транспортных средств.

Важной задачей при изготовлении брони является придание металлу таких свойств, чтобы он имел возможность равномерно распределять кинетическую энергию, с которой он сталкивается при попадании снаряда. Это позволяет в значительной мере снизить точечный урон, что в конечном итоге и спасает сталь от проникающих повреждений. Принцип изготовления бронированных листов для военных целей держится в строгом секрете.

Частные компании, занимающиеся сборкой специальных автомобилей для высокопоставленных персон, имеют собственную технологию производства. Также под заказ эти фирмы изготавливают сейфы, двери, шкафы и другую продукцию. Процесс закалки специальной стали очень сложен и требует тщательного соблюдения установленных технологий на всех этапах. Только так можно получить материал действительно высокого качества, который, возможно когда-нибудь спасет чью-то жизнь.

Состав броневой стали

Состав броневой стали мало чем отличается от стандартного сплава. В него входят: около 0,5% углерода, 2% кремния, 1,5% марганца, 2% хрома, 1,8% никеля, 0,3% молибдена, 0,15% алюминия, 0,35% меди, 0,15% титана, до 5% кобальта. Остальная доля приходится на железо. Сталь становится броней не при помощи введения в сплав дополнительных материалов, а с помощью специальной закалки.

Обработка подразумевает соблюдение особых термических режимов в течение установленных промежутков времени, которые изменяют структуру материала на молекулярном уровне. Углерод внедряется непосредственно в кристаллическую решетку железа, образу сверхпрочные связи. Это придает стали повышенную твердость. Но этого мало.

Слишком твердый материал будет и слишком хрупким и не сможет противостоять огнестрельному оружию. Поэтому необходимо обеспечить стали достаточную пластичность, которая будет приводить к деформации металла, но не его разрыву или расколу. Это и является самой сложной задачей во всем процессе обработки. Поэтому военные так тщательно берегут свои секреты, чтобы злоумышленники и потенциальные враги не смогли заполучить в свое распоряжение сверхпрочный материал для вооружения.

Читайте также: