Как изменяются в процессе возврата отдыха плотность дислокаций p и твердость hb чистого железа

Опишите линейные несовершенства кристаллического строения. Как они влияют на свойства металлов и сплавов

В любом реальном кристалле всегда имеются дефекты строения. Линейные несовершенства имеют малые размеры в двух измерениях и большую протяженность в третьем. Эти несовершенства называются дислокациями.

Краевая дислокация представляет собой линию, вдоль которой обрывается внутри кристалла край “лишней“ полуплоскости (рисунок 1)

Рисунок 1 – Краевая дислокация (а) и механизм ее образования (б)

Неполная плоскость называется экстраплоскостью.

Большинство дислокаций образуются путем сдвигового механизма. Ее образование можно описать при помощи следующей операции. Надрезать кристалл по плоскости АВСD, сдвинуть нижнюю часть относительно верхней на один период решетки в направлении, перпендикулярном АВ, а затем вновь сблизить атомы на краях разреза внизу.

Наибольшие искажения в расположении атомов в кристалле имеют место вблизи нижнего края экстраплоскости. Вправо и влево от края экстраплоскости эти искажения малы (несколько периодов решетки), а вдоль края экстраплоскости искажения простираются через весь кристалл и могут быть очень велики (тысячи периодов решетки) (рисунок 2).

Если экстраплоскость находится в верхней части кристалла, то краевая дислокация – положительная (┴), если в нижней, то – отрицательная (┬). Дислокации одного знака отталкиваются, а противоположные притягиваются.

Рисунок 2 – Искажения в кристаллической решетке при наличии краевой дислокации

Другой тип дислокаций был описан Бюргерсом, и получил название винтовая дислокация

Винтовая дислокация получена при помощи частичного сдвига по плоскости Q вокруг линии EF (рисунок 3) На поверхности кристалла образуется ступенька, проходящая от точки Е до края кристалла. Такой частичный сдвиг нарушает параллельность атомных слоев, кристалл превращается в одну атомную плоскость, закрученную по винту в виде полого геликоида вокруг линии EF, которая представляет границу, отделяющую часть плоскости скольжения, где сдвиг уже произошел, от части, где сдвиг не начинался. Вдоль линии EF наблюдается макроскопический характер области несовершенства, в других направлениях ее размеры составляют несколько периодов.

Если переход от верхних горизонтов к нижним осуществляется поворотом по часовой стрелке, то дислокация правая, а если поворотом против часовой стрелки – левая.

Рисунок 3 – Механизм образования винтовой дислокации

Винтовая дислокация не связана с какой-либо плоскостью скольжения, она может перемещаться по любой плоскости, проходящей через линию дислокации. Вакансии и дислоцированные атомы к винтовой дислокации не стекают.

В процессе кристаллизации атомы вещества, выпадающие из пара или раствора, легко присоединяются к ступеньке, что приводит к спиральному механизму роста кристалла.

Линии дислокаций не могут обрываться внутри кристалла, они должны либо быть замкнутыми, образуя петлю, либо разветвляться на несколько дислокаций, либо выходить на поверхность кристалла.

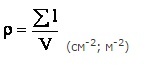

Дислокационная структура материала характеризуется плотностью дислокаций.

Плотность дислокаций в кристалле определяется как среднее число линий дислокаций, пересекающих внутри тела площадку площадью 1 м2, или как суммарная длина линий дислокаций в объеме 1 м3:

Плотность дислокаций изменяется в широких пределах и зависит от состояния материала. После тщательного отжига плотность дислокаций составляет 10 5…10 7 м-2, в кристаллах с сильно деформированной кристаллической решеткой плотность дислокаций достигает 1015…10 16 м –2.

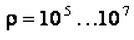

Плотность дислокации в значительной мере определяет пластичность и прочность материала (рисунок 4).

Рисунок 4 – Влияние плотности дислокаций на прочность

Минимальная прочность определяется критической плотностью дислокаций м-2

Если плотность меньше значения а, то сопротивление деформированию резко возрастает, а прочность приближается к теоретической. Повышение прочности достигается созданием металла с бездефектной структурой, а также повышением плотности дислокаций, затрудняющим их движение. В настоящее время созданы кристаллы без дефектов – нитевидные кристаллы длиной до 2 мм, толщиной 0,5…20 мкм – «усы» с прочностью, близкой к теоретической: для железа σВ = 13000 МПа, для меди σВ =30000 МПа. При упрочнении металлов увеличением плотности дислокаций, она не должна превышать значений 1015…10 16 м –2. В противном случае образуются трещины.

Дислокации влияют не только на прочность и пластичность, но и на другие свойства кристаллов. С увеличением плотности дислокаций возрастает внутреннее, изменяются оптические свойства, повышается электросопротивление металла. Дислокации увеличивают среднюю скорость диффузии в кристалле, ускоряют старение и другие процессы, уменьшают химическую стойкость, поэтому в результате обработки поверхности кристалла специальными веществами в местах выхода дислокаций образуются ямки.

Дислокации образуются при образовании кристаллов из расплава или газообразной фазы, при срастании блоков с малыми углами разориентировки. При перемещении вакансий внутри кристалла, они концентрируются, образуя полости в виде дисков. Если такие диски велики, то энергетически выгодно «захлопывание» их с образованием по краю диска краевой дислокации. Образуются дислокации при деформации, в процессе кристаллизации, при термической обработке.

В чем различие между упругой и пластической деформацией, между хрупким и вязким разрушением

Деформацией называется изменение формы и размеров тела под действием напряжений.

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений.

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает.

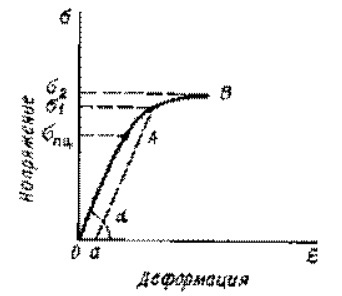

Упругая деформация на диаграмме деформации характеризуется линией ОА (рисунок 5).

Рисунок 5 – Диаграмма зависимости деформации металла ε от действующих напряжений σ

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рисунок 6)

Рисунок 6 – Схема упругой деформации и хрупкого разрушения под действием упругих напряжений а – ненапряженная решетка металла; б – упругая деформация; в, г – хрупкое разрушение в результате отрыва

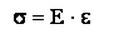

Зависимость между упругой деформацией ε и напряжением σ выражается законом Гука

где Е – модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Эта механическая характеристика структурно нечувствительна, т. е. термическая обработка или другие способы изменения структуры не изменяют модуля упругости, а повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости.

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рисунок 7)

В результате развития пластической деформации может произойти вязкое разрушение путем сдвига.

Рисунок 7 – Схема пластической деформации и вязкого разрушения под действием касательных напряжений а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

Процесс деформации при достижении высоких напряжений завершается разрушением. Тела разрушаются по сечению не одновременно, а вследствие развития трещин. Разрушение включает три стадии: зарождение трещины, ее распространение через сечение, окончательное разрушение.

Различают хрупкое разрушение – отрыв одних слоев атомов от других под действием нормальных растягивающих напряжений. Отрыв не сопровождается предварительной деформацией. Механизм зарождения трещины одинаков благодаря скоплению движущихся дислокаций перед препятствием (границы субзерен, фазовые границы), что приводит к концентрации напряжений, достаточной для образования трещины. Когда напряжения достигают определенного значения, размер трещины становится критическим и дальнейший рост осуществляется произвольно.

Для хрупкого разрушения характерна острая, часто ветвящаяся трещина. Величина зоны пластической деформации в устье трещины мала. Скорость распространения хрупкой трещины велика – близка к скорости звука (внезапное, катастрофическое разрушение). Энергоемкость хрупкого разрушения мала, а работа распространения трещины близка к нулю.

Различают транскристаллитное разрушение – трещина распространяется по телу зерна, интеркристаллитное – по границам зерен (всегда хрупкое).

Результатом хрупкого разрушения является блестящий светлый кристаллический излом с ручьистым строением. Хрупкая трещина распространяется по нескольким параллельным плоскостям. Плоскость излома перпендикулярна нормальным напряжениям.

Вязкое разрушение – путем среза под действием касательных напряжений. Ему всегда предшествует значительная пластическая деформация.

Трещина тупая раскрывающаяся. Величина пластической зоны впереди трещины велика. Малая скорость распространения трещины. Энергоемкость значительная, энергия расходуется на образование поверхностей раздела и на пластическую деформацию. Большая работа затрачивается на распространение трещины. Поверхность излома негладкая, рассеивает световые лучи, матовая (волокнистый) излом. Плоскость излома располагается под углом.

По излому можно определить характер разрушения.

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,5% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

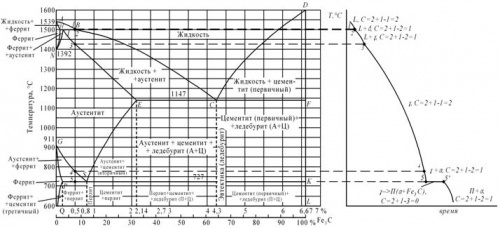

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит+ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

а) б)

Рисунок 8: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 0,5% углерода

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 0,5 %С, называется доэвтектической сталью. Его структура при комнатной температуре – Феррит + Перлит.

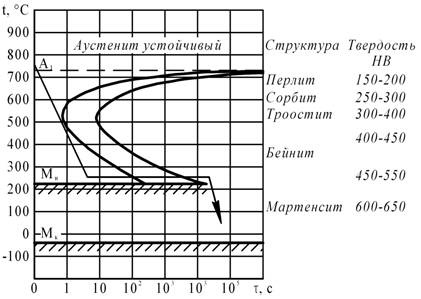

Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите кривую режима изотермической обработки, обеспечивающей получение твердости 50HRC. Укажите, как этот режим называется, опишите сущность превращения и какая структура получается в данном случае.

Рисунок 9 – Диаграмма изотермического превращения аустенита стали У8

Изотермической обработкой, необходимой для получения твердости 50 HRC, является изотермическая закалка. При изотермической закалке сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С) и после выдержки охлаждают до температуры 250-350°С, что несколько превышает температуру начала мартенситного превращения. Выдержка деталей в закалочной среде должна быть достаточной для полного превращения аустенита в нижний бейнит, имеющий твердость 50HRC. Нижний бейнит представляет собой структуру, состоящая из α-твердого раствора, претерпевшего мартенситное превращение и несколько пересыщенного углеродом, и частиц карбидов.

В качестве охлаждающей среды при изотермической закалке применяют расплавленные соли или расплавленные щелочи.

С помощью диаграммы состояния железо-цементит опишите структурные превращения, происходящие при нагреве стали У12. Укажите критические точки и выберите оптимальный режим нагрева этой стали под закалку. Охарактеризуйте процесс закалки, опишите получаемую структуру и свойства стали.

Диаграмма состояния железо-цементит представлена на рисунке 8. При комнатной температуре сталь У12 имеет структуру цементита и перлита. До температуры Аc1 сохраняется исходная структура. При температуре Аc1 происходит превращение перлита в аустенит с содержанием углерода 0,8%. При нагреве выше точки Ас1 происходит растворение цементита в аустените (в соответствии с линией SE). Увеличение температуры выше точки Асm вызывает рост зерна аустенита.

Критические точки для стали У12: Аc1 = 730°С; Аcm = 820°С.

Для закалки заэвтектоидные стали нагревают на 50-70°С выше точки Ас1. Таким образом, температура нагрева под закалку составляет 780-800°С. При этих температурах в стали наряду с аустенитом имеется цементит. Поэтому после закалки в структуре заэвтектоидных сталей будет мартенсит с цементитом и небольшое количество остаточного аустенита. Охлаждающая среда при закалке – индустриальное масло. Твердость поверхности после закалки 62-64 HRC. Для снятия напряжений и стабилизации структуры после закалки изделия подвергают низкому отпуску.

Фазовое и структурное состояние сталей и его значение для коррозионной стойкости

Сталь представляет собой сплав на основе железа. Углерод и другие компоненты стали могут образовывать с железом химические соединения и твердые растворы.

Химическое соединение — однородная система, имеющая определенный химический состав (качественный и количественный). Раствор — однородная система из двух и более компонентов, имеющих определенный качественный состав, свойства которой сохраняются в широком интервале соотношений компонентов. Фаза — однородная часть системы, отделенная от других ее частей поверхностью раздела, при переходе через которую химический состав и строение меняются скачком.

Основными фазами в системе железо — углерод являются феррит, аустенит и цементит.

Феррит — это твердый раствор углерода и других примесей п a-железе. Растворимость углерода в феррите нелегированной стали — 0,02%, то есть феррит — практически чистое железо. Максимальная температура существования феррита в нелегированной стали 723°С.

Аустенит — это твердый раствор углерода и других примесей в у-железе. Растворимость углерода в аустените нелегированной стали 2,14%. Легирование стали может изменить растворимость углерода в феррите и, особенно, в аустените. Аустенит, содержащий только железо и углерод, может существовать только при температуре выше 723°С. При комнатной температуре возможность его существования связана с растворением в нем дополнительных элементов.

Цементит (карбид железа) — это химическое соединение железа с углеродом, отвечающее стехиометрической формуле Fe3C. Цементит практически непластичен и обладает высокой твердостью. Помимо цементита в состав легированных сталей могут входить карбиды других, легирующих элементов.

Химическая природа феррита близка к природе аустенита, а у цементита она отличается от природы первых двух фаз (феррита и аустенита). Цементит обладает существенно более положительным электродным потенциалом, чем они. Присутствие в структуре феррита и цементита создает условия для возникновения электрохимической микронеоднородности, в которой роль микроанодов выполняет ферритная фаза. Создаются условия для появления коррозионных микроэлементов и протекания коррозии.

Помимо этих трех равновесных фаз в стали может присутствовать еще одна, неравновесная, — мартенсит. Он представляет собой пересыщенный раствор углерода в a-железе с высокой плотностью дислокаций. При нагревании мартенсит легко распадается на феррит и цементит, но тем не менее его существование в стали при невысоких температурах вполне возможно. Как фаза с высоким уровнем свободной энергии, мартенсит проявляет высокую химическую активность и легко растворяется в коррозионной среде. Обладает низкой пластичностью и высокой прочностью, очень склонен к коррозионному растрескиванию. Действующими нормативными документами не допускается использование стали с мартенситной структурой для изготовления оборудования, работающего в контакте с влажным сероводородом.

Различные сочетания размеров, формы и расположения фазовых составляющих определяют структуру сталей.

Для углеродистых и низколегированных конструкционных сталей характерны структуры, содержащие ферритную и цементитную фазы.

При охлаждении аустенита с высоких температур, при которых существование этой фазы является возможным даже при отсутствии легирующих элементов, происходит образование феррита, существующего при более низкой температуре. Поскольку растворимость углерода в феррите ниже, чем в аустените, избыточный углерод выделяется в виде карбида железа. В зависимости от скорости охлаждения в период распада образуются разные продукты превращения аустенита. При малой скорости охлаждения — равновесные смеси феррита и цементита. Они могут состоять либо из крупных зерен феррита и частиц цементита, распределенных в нем беспорядочно, либо из зерен феррита с включениями участков перлита. Перлит — это смесь примерно равных по величине частичек феррита и цементита, равномерно распределенных в системе. Перлит может быть зернистый (со сферическими частицами цементита) или, чаще, пластинчатый (частички феррита и цементита напоминают чередующиеся пластинки). При увеличении скорости охлаждения увеличивается дисперсность цементитных частиц. При этом в структуре могут, в конце концов, исчезнуть самостоятельные участки. Цементит в виде очень мелких частиц равномерно распределится по всему ферриту. Такая структура называется сорбитом. При дальнейшем увеличении скорости охлаждения возникает вероятность частичного растворения в растворе a-железа избыточного, по сравнению с развесным, количества углерода. Возникает структура, включающая как участки обычного феррита с распределенными в них частицами цементита, так и участки, в которых частицы цементита распределены в слабо пересыщенном растворе a-железа. Эта структура — троостит. В связи с очень высокой степенью гетерозности он обладает низкой коррозионной стойкостью. Дальнейшее увеличение скорости охлаждения приводит к тому, что практически весь феррит оказывается пересыщенным углеродом, при чем содержание в нем углерода возрастает. Одновременно растет степень дисперсности частиц выделившегося углерода. Такая структура пересыщенного углеродом раствора a-железа с мелкодисперсными частицами цементита называется бейнитом. Поскольку бейнит более гомогенная структура, чем троостит (в нем нет участков феррита), его коррозионная стойкость выше, чем у троостита. При дальнейшем увеличении скорости охлаждения углерод практически полностью фиксируется в пересыщенном растворе a-железа. При этом наблюдается сильное искажение кристаллической решетки a-железа, возрастает плотность дислокаций. Такая структура называется мартенситной.

Чем менее равновесна структура, тем выше ее термодинамическая неустойчивость и тем более она склонна к коррозии. В связи с этим ферритная структура должна быть наиболее устойчива к любому виду коррозионного поражения, а мартенситная — наиболее неустойчивой. Ho термодинамическая устойчивость далеко не всегда определяет коррозионную стойкость стали.

Для нелегированных и низколегированных сталей в условиях, когда пассивное состояние металла не реализуется, стойкость к низкотемпературной общей коррозии зависит не только от степени равновесности металла, но и от гомогенности его поверхности, наличия и распределения участков, на которых могут протекать анодные и катодные процессы. При этом кинетические факторы могут оказаться даже превалирующими. Так, сталь 20 со структурой бейнита проявляет большую стойкость как к общей, так и к язвенной коррозии, чем эта же сталь с более равновесной преимущественно феррито-перлитной структурой (рис. 5.6-5.7).

В малоагрессивных средах у стали 20 со структурой бейнита более благородный потенциал, уже область активного растворения (рис. 5.6). В средах, провоцирующих язвенную коррозию, у бейнитной стали стационарный потенциал лежит в области активного растворения и она равномерно растворяется в коррозионной среде. У феррито-перлитной стали потенциал находится в области активно-пассивного перехода. Соответственно на ее поверхности в той же коррозионной среде появляются язвы (рис. 5.7).

Такая разница в поведении стали 20 в разных состояниях объясняется тем, что бейнитная структура хоть и является менее термодинамически устойчивой, чем феррито-перлитная, обеспечивает большую гомогенность поверхности.

Одна и та же структура может быть получена при разных условиях и характеризоваться как разной степенью неравновесности, так и разным уровнем гомогенизации. Соответственно и коррозионная стойкость одной и той же стали, с одной структурой, но разным состоянием фазовых составляющих, будет различной. Чем более пересыщен раствор a-железа, тем более искажена его кристаллическая решетка, выше плотность дислокаций и уровень микронапряжений.

Когда на стали 45Г2 путем разных термических обработок удалось создать примерно идентичные структуры (феррито-перлитная смесь), отличавшиеся друг от друга плотностью дислокаций, уровнем микронапряжений, размерами карбидных включений и межкарбидных расстояний, то оказалось, что и коррозионная стойкость стали в полученных состояниях разная (табл. 5.1, рис. 5.8).

В ряду «термомеханическая обработка + высокий отпуск —> закалка + высокий отпуск —> изотермическая обработка + высокий отпуск» структура становится все более равновесной: плотность дислокаций и уровень микронапряжений падают. Что касается гомогенности структуры, то она несколько выше при термомеханической обработке (карбиды мельче, меньше расстояния между ними). Ход анодных поляризационных кривых (рис. 5.8) свидетельствует о том, что анодный процесс в указанном ряду протекает все менее активно: кривые сохраняют одинаковый наклон, но расстояние их от оси абсцисс увеличивается. Возрастает анодная поляризация, следовательно, стойкость металла к коррозии увеличивается.

При увеличении продолжительности отпуска нормализованной стали равновесность структуры резко возрастает (уменьшается плотность дислокаций и уровень микронапряжений), наблюдается существенное увеличение размеров карбидов, и, следовательно, увеличивается микрогетерогенность структуры. Ho и здесь влияние степени равновесности структуры является превалирующим, по мере увеличения продолжительности отпуска интенсивность анодного процесса уменьшается, а с ней возрастает стойкость к коррозии (рис. 5.8, б).

Таким образом, на стойкость металла к общей и язвенной коррозии влияют его структура, плотность дислокаций и уровень микронапряжений в нем, а также степень гомогенизации карбидной фазы. Чем более равновесен и гомогенен металл, тем лучше он сопротивляется обшей коррозии и менее склонен к язвенному поражению при прочих равных условиях.

Некоторое влияние на стойкость металла к общей низкотемпературной коррозии оказывает величина зерна. Граница зерна является участком скопления дислокаций и менее устойчива термодинамически, чем тело зерна. Крупнозернистая структура, как правило, хуже противостоит коррозии, чем мелкозернистая.

При рассмотрении влияния характеристик стали на ее коррозионную стойкость следует иметь в виду, что стойкость к общей низкотемпературной коррозии в значительно большей степени зависит от химического состава стали, чем от ее структуры. Именно введение легирующих элементов в металл позволяет ему в ряде случаев достигнуть пассивного состояния. Для высокотемпературной коррозии приоритетно влияние не структуры, а химического состава: он, как правило, определяет характер и защитные свойства пленок продуктов коррозии.

Мы не случайно не рассматриваем здесь вопросы стойкости аустенита к коррозии. Без весьма существенного легирования он не может существовать ни в условиях работы заводского оборудования, ни при более низких температурах, например, комнатной. При достаточной степени легирования температура распада аустенита может стать ниже комнатной. Тогда аустенит сохраняется при низкой температуре, и сталь становится чисто аустенитной. Если температура распада аустенита не намного превышает комнатную, то структура стали аустенитно-ферритная. В зависимости от температуры распада аустенита сталь может также содержать другие продукты распада (как правило, мартенсит и сорбит). Ho в любом случае и структура, и стойкость сталей аустенитного, аустенито-ферритного и аустенито-мартенситного классов к общей коррозии определяется, главным образом, их химическим составом. При близком химическом составе структура аустенита обладает более высокой коррозионной стойкостью, чем структура феррита, за счет более высокой стойкости решетки у-железа.

Стойкость сталей к питтинговой коррозии определяется, помимо характера среды, свойствами пассивной пленки на поверхности стали. Если пассивное состояние не характерно для структуры, она не склонна к питтинговой коррозии. В большей степени, чем структура, на склонность к питтинговой коррозии оказывают влияние химический состав стали и металлургические факторы (неметаллические включения). Поскольку в ряде случаев наблюдается сегрегация включений по границам зерен, крупнозернистая структура, для которой сегрегация включений более характерна, представляет большую опасность с позиций питтингообразования, чем мелкозернистая. У структур с крупным зерном потенциал питтингообразования более отрицателен, чем у мелкозернистых. Скопления дислокаций сказываются на опасности питтингообразования в меньшей степени, чем скопления неметаллических включений.

Межкристаллитная коррозия также характерна лишь для структур, на которых образуется пассивная пленка. На склонность к MKK влияет химический состав стали и размер зерна. С увеличением размеров зерна склонность к MKK возрастает, т.к. обшая протяженность границ уменьшается, и соответственно усугубляется обеднение границ зерен хромом. При одинаковом содержании углерода в металле с крупнозернистой структурой на единице протяженности границы скапливается больше углерода и соответственно больше хрома связывается им в карбиды.

Весьма существенное влияние оказывает структура стали на стойкость к коррозионному растрескиванию. Для нелегированных и низколегированных сталей характерно сероводородное и щелочное коррозионное растрескивание. Оба вида разрушения сопровождаются наводороживанием и охрупчиванием металла, которое особенно существенно при СКР; при ЩКР охрупчиваетси лишь зона предразрушения. Рассматривая стойкость нелегированных и низколегированных сталей к CKP и ЩКР, следует учитывать, что по мере повышения скорости охлаждения аустенита все больше избыточного по сравнению с равновесным количеством углерода остается в решетке а-железа. За счет этого решетка все больше искажается, уровень напряжений в ней все больше возрастает, увеличивается количество (плотность) дислокаций. С повышением плотности дислокаций металл все сильнее сопротивляется сдвиговым процессам при деформации. Прочность металла растет, а способность к пластической деформации падает, соответственно увеличивается вероятность хрупкого разрушения. В связи с этим в наибольшей степени сопротивление развитию трещины, в том числе коррозионной, оказывает структура сорбита, наименьшее— мартенсита. Структура феррита и феррито-перлитная смесь, хоть и обладают высокой пластичностью, характеризуются низкой прочностью, т.е. для их разрушения достаточно небольших растягивающих нагрузок. Поэтому эти структуры оказываются менее стойкими, чем структура сорбита с оптимальным сочетанием пластичности и прочности.

Следует учесть, что CKP и ЩКР (в меньшей степени) сопровождаются существенным наводороживанием. Проникший в металл водород диффундирует к наиболее неравновесным участкам структуры. К ним относятся, в первую очередь, участки с повышенной плотностью дислокаций. Водородные атмосферы как бы блокируют дислокации, препятствуя их движению при деформации. Это одна из основных причин увеличения хрупкости стали при наводороживании. Чем большая плотность дислокаций характерна для структуры, тем в большей степени сказывается наводороживание на склонности стали к развитию хрупкого разрушения. Следовательно, структуры, которые и без водорода склонны к развитию трещины, в условиях воздействия коррозионной среды, способствующей прониканию водорода в металл, в еще большей степени будут подвергаться растрескиванию. Это еще одна причина того, что структура мартенсита оказывает минимальное сопротивление CKP и ЩКР. Следующим фактором, влияющим на склонность к CKP и ЩКР, является величина зерна. В крупном зерне скопление дислокаций по границе зерна больше, чем в мелком: на одну и ту же площадь приходится меньшая протяженность границ. Поэтому для крупнозернистой структуры характерно большое скопление водорода по границам зерен, которое вызывает увеличение уровня микронапряжений в решетке и создает дополнительные условия для развития трещин. Мягкая пластичная аустенитная структура оказывается не склонной к развитию CKP и ЩКР.

Хлоридное коррозионное растрескивание, характерное для сталей аустенитного и аустенито-ферритного классов, в значительно меньшей степени связано со структурой металла и развивается по электрохимическому механизму. Роль структуры связана здесь с воздействием скоплений дислокаций и других дефектов под пассивной пленкой под действием внешних растягивающих напряжений на саму пленку, вследствие чего в ней образуются дефекты. Повышенная дефектность пленки наряду с локальной адсорбцией активатора и действием внешней растягивающей нагрузки в конечном итоге ведет к развитию трещины в вязком металле. Поэтому на склонность к XKP должна оказывать влияние плотность дислокаций в структуре и величина зерна. Крупнозернистая структура хуже сопротивляется ХКР, чем мелкозернистая, поскольку, как указывалось выше, в крупнозернистой структуре по границам зерен возникают существенные скопления дислокаций.

Таким образом, фазовое и структурное состояние сталей в большей или меньшей степени влияет на стойкость сталей практически ко всем видам коррозии.

Как изменяется плотность дислокаций при пластической деформации металла? Влияние дислокаций на свойства металла.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движении отдельных новых дислокаций, а, следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольше значение имеет увеличение плотности дислокаций, т. к. возникающие при этом между ними взаимодействия тормозит дальнейшее их перемещение.

Дислокации влияют не только на прочность и пластичность, но и на другие свойства кристаллов. С увеличением плотности дислокаций возрастает внутреннее, изменяются оптические свойства, повышается электросопротивление металла. Дислокации увеличивают среднюю скорость диффузии в кристалле, ускоряют старение и другие процессы, уменьшают химическую стойкость, поэтому в результате обработки поверхности кристалла специальными веществами в местах выхода дислокаций образуются ямки.

Как влияет количество дислокаций на механические свойства металлов? (материаловедение)

Остальные ответы

Хорошее качество поверхности и защита от коррозии способствует увеличению сопротивления усталости. Однако, несмотря на наличие таких эффективных средств исследования, как электронная микроскопия, многое в механизме усталости остаётся неясным. Усталость является особенно серьёзной проблемой для металлов и сплавов, так как эти материалы широко используются в машинах и конструкциях, подвергающихся действию периодически меняющихся нагрузок. Итак, на прочность кристаллических материалов влияют дислокации, их движение и взаимодействие, а также другие дефекты, встречающиеся в кристаллах.

Читайте также: