Изменяется ли микроструктура на стадии отдыха

При ковке изменяются макроструктура и механические свойства металла. Эти изменения в основном зависят от следующих причин: 1) температурных условий ковки; 2) степени уковки; 3) от способа ковки; 4) химического состава стали.

Под влиянием ковки структура металла изменяется в двух противоположных направлениях. При ковке слитка структура принимает волокнистое (полосчатое) строение. Образование волокнистой структуры характеризуется тем, что при ковке слитка ликвационные зоны, газовые пузыри, шлаковые включения и т. п., а при низкой температуре и зерна стали (дендриты), вытягиваются в направлении течения металла. Крупнозернистое строение слитка превращается в мелкозернистое вследствие раздробления кристаллов под ударами молота или под давлением пресса.

При ковке прокатанного металла происходят другие структурные изменения металла. Зерна изменяются меньше, так как они уже частично разрушены в процессе прокатки. В отличие от прокатки ковка дает более перепутанные волокна металла. Поэтому, как правило, механические свойства прокованного металла лучше, чем механические свойства прокатанного металла.

Одновременно с изменением кристаллов ковкой при высоких температурах зерна растут, так как создаются условия для объединения мелких зерен в крупные. Явление роста зерен, т. е. объединение мелких зерен в крупные, называется собирательной рекристаллизацией. Зерна растут тем больше, чем выше температура ковки.

Собирательная рекристаллизация понижает сопротивляемость металла деформации. Следовательно, ковать металл надо при температуре, которая способствует росту зерен (рекристаллизации), а кончать ковку следует при температуре, при которой не происходит рекристаллизации металла. Это обеспечит получение поковки, состоящей из мелких зерен с повышенными механическими свойствами.

Из сказанного можно сделать вывод о том, что структура металла, а вместе с нею и механические свойства поковки зависят от измельчения зерен вследствие их деформации и рекристаллизации.

Структура металла зависит также и от степени укова (во время вытяжки). Уковом называется отношение поперечного сечения заготовки к площади поперечного сечения поковки. Чем больше уков (т. е. величина вытяжки), тем мельче зерно и более резко выражена полосчатая структура поковки. Уков слитка принимают больше, чем уков прокатанной заготовки. Величина минимального укова для углеродистых сталей на гладких частях 3,0; на фланцах и выступах 1,75; для легированных сталей на гладких частях 2,0; на фланцах и выступах 1,5. При ковке поковок из слитка уков по гладкому участку берется 3—4, а по-фланцу и выступу 1,5—1,75.

При ковке слитка разрушаются крупные кристаллы, металл уплотняется за счет возмещения пустот, имеющихся в слитке, и заваривания пузырей, тогда как кристаллическая структура металла сортовой катаной заготовки уже разрушена во время прокатки. Чем выше температура нагрева металла перед ковкой, тем больше должен быть уков.

При укове сверх нормального имеет место улучшение механических свойств вдоль вытяжки ухудшение их в поперечном направлении.

На механические свойства поковок влияют также способы их изготовления. Одну и ту же деталь можно изготовить разными способами и получить при этом поковки, обладающие различными механическими свойствами. Необходимо стремиться изготовлять поковку так, чтобы не перерезать волокна металла.

Вал, изготовленный изгибанием, будет иметь одинаковые механические свойства во всех частях (шейке и щеках), так как волокна не перерезаны и тянутся вдоль всего вала. Волокна вала, изготовленного вырубкой, перерезаны. Поэтому механические свойства этого вала будут хуже, чем вала, изготовленного при помощи изгибания.

3.2. Влияние нагрева на структуру и свойства деформированного металла

Состояние наклепанного металла является неравновесным, и, в связи с этим, термодинамически неустойчиво. При нагреве деформированного металла происходит его переход в более стабильное состояние, при повышении температуры ускоряется перемещение точечных дефектов, создаются условия для перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве, проходят последовательно несколько стадий, их подразделяют на возврат и рекристаллизацию. Температурные интервалы этих процессов индивидуальны для каждого металла и определяются в зависимости от температуры плавления (Тпл).

При нагреве наклепанного металла до Т=(0,2–0,3)Тпл начинается процесс возврата, который заключается в повышении структурного совершенства кристалла без заметных изменений микроструктуры и свойств.

Первая стадия возврата - отдых металла. При нагреве до температуры 0,2Тпл активизируются диффузионные процессы. В связи с этим происходит уменьшение числа точечных дефектов за счет их поглощения дислокациями и стока к границам зерен, а также частичное снятие внутренних напряжений.

Вторая стадия возврата – полигонизация, т.е. фрагментация зерен на полигоны (субзерна) с малоугловыми границами. Процесс полигонизации имеет дислокационный механизм. В результате деформации металла дислокации в зерне оказываются расположенными неупорядоченно (рис. 23 а). При нагреве до температуры (0,25-0,3)Тпл дислокации становятся подвижными: взаимодействуя, дислокации различных знаков аннигилируют, а избыточные дислокации одного знака выстраиваются в стенки, образуя границы субзерен (рис. 23 б).

Рис. 23. Схема процесса полигонизации, а – распределение дислокаций после деформации, б – распределение дислокаций после полигонизации и образование субзерен

3.2.2. Рекристаллизация

Температура начала рекристаллизации

При дальнейшем повышении температуры диффузионная подвижность атомов возрастает, что приводит к изменениям в микроструктуре – зарождению новых равноосных зерен. Образование новой структуры из равноосных зерен взамен вытянутых зерен деформированного металла называется рекристаллизацией. Температура, при которой появляются первые равноосные зерна, называется температурой начала рекристаллизации (рис. 24). При этой температуре отмечается начало изменения механических свойств: прочность и твердость металла уменьшаются, а характеристики пластичности повышаются.

Температура начала рекристаллизации конкретного металла или сплава зависит от его температуры плавления:

Тн.р.=Тпл, (9)

где - коэффициент, зависящий от состава сплава и степени его чистоты.

Для технически чистых металлов =0,4, для сплавов со структурой твердых растворов =0,5-0,6. Уменьшение количества примесей в металле понижает коэффициент до 0,1-0,2, а наличие большого количества легирующих элементов увеличивает значение до 0,7-0,8.

Температура начала рекристаллизации тем выше, чем меньше степень пластической деформации, меньше длительность нагрева и чем больше величина зерна до деформации.

Рис. 24. Изменение структуры и свойств деформационно-упрочненного металла при нагреве

Изменение структуры и свойств металла при рекристаллизации

При нагреве выше температуры начала рекристаллизации происходят структурные изменения, соответствующие стадиям рекристаллизации.

Первичная рекристаллизация начинается с образования мелких равноосных зерен при Тн.р.. При повышении температуры количество новых зерен увеличивается, а их размер практически не меняется, так как скорость зарождения зерен выше скорости их роста. Первичная рекристаллизация заканчивается полной заменой волокнистой структуры деформированного металла новыми равноосными зернами. Такие изменения в структуре сопровождаются снижением прочности и повышением пластичности металла (рис. 24).

Собирательная рекристаллизация – это процесс роста рекристаллизованных зерен при дальнейшем нагреве (рис. 24). Этот процесс происходит путем поглощения мелких зерен более крупными. Движущая сила этого процесса – стремление к снижению энергии границ зерен путем уменьшения их протяженности. В результате собирательной рекристаллизации наклеп практически полностью снимается: характеристики прочности снижаются, а показатели пластичности возрастают, приближаясь к исходным значениям до пластической деформации. Разупрочнение объясняется снятием искажений кристаллической решетки и уменьшением плотности дислокаций (до 10 6 -10 8 см -2 ).

Вторичная рекристаллизация может происходить, если какие-либо из новых зерен имеют предпочтительные условия для роста. В результате в структуре наблюдается разнозернистость – наряду с множеством мелких зерен образуется небольшое количество очень крупных зерен. Такая структура неблагоприятно влияет на механические свойство металла.

Уровень механических свойств рекристаллизованного металла зависит от размера его зерна. Чем мельче зерно, тем большей прочностью и пластичностью обладает металл. При слишком высоких температурах нагрева происходит сильный рост зерна (перегрев), что сопровождается уменьшением характеристик пластичности (рис. 24).

Влияние различных факторов на размер рекристаллизованного зерна

При нагреве деформированного металла не происходит восстановления «старых» зерен, которые существовали в структуре металла до деформации, а появляется совершенно новое зерно, размер которого может существенно отличаться от исходного. Размер рекристаллизованного зерна зависит от:

продолжительности рекристаллизационного отжига;

степени предварительной пластической деформации.

При данной степени пластической деформации повышение температуры и увеличение продолжительности рекристаллизационного отжига приводит к увеличению размера зерна (рис. 25 а,б).

Рис. 25. Влияние температуры (а), продолжительности отжига (б) и степени деформации (в) на размер рекристаллизованного зерна

Величина рекристаллизованного зерна тем меньше, чем больше степень пластической деформации (рис. 25 в). При очень малых степенях деформации нагрев не вызывает рекристаллизации. Минимальная степень деформации, выше которой при нагреве возможны рекристаллизационные процессы, называется критической, ее величина составляет 3-15%. При степени пластической деформации чуть выше критической величина зерна после рекристаллизации резко возрастает и может во много раз превосходить величину исходного зерна. Критическая степень деформации тем меньше, чем выше температура рекристаллизационного отжига.

Горячая и холодная деформация

Горячая и холодная деформация различаются в зависимости от соотношения температуры деформации и температуры начала рекристаллизации. Холодная деформация – это деформация, которая проводится при температуре ниже температуры начала рекристаллизации (tдеф<tн.р.). Холодная деформация сопровождается наклепом металла.

Горячая деформация – это деформация, которая проводится при температуре выше температуры начала рекристаллизации (tдеф>tн.р.). При горячей обработке давлением упрочнение в процессе деформации непрерывно чередуется с рекристаллизационными процессами разупрочнения при температуре обработки или при охлаждении. В результате формируется полностью рекристаллизованная структура.

Влияние холодной пластической дефориации и последующего отжига на структуру и свойства металлов

1. Опишите механизм пластической деформации металлов и сплавов.

Деформацией называется изменение размеров и формы тела под действием внешних усилий. В отличии от упругих деформаций, пластические не исчезают после окончания действия приложенных сил. В основе пластических деформаций лежат необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности, при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей под нагрузкой и нейтрализует влияние концентраторов на пряжений.

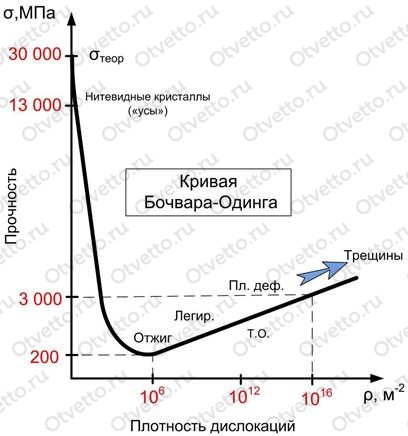

2. Объясните, что такое наклеп и чем он вызывается. Нарисуйте и поясните зависимость прочности металла от плотности дефектов.

Металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называют наклепом.

В основе упрочнения металла при деформировании лежит прежде всего повышение плотности дислокаций.

Зависимость прочности металла от плотности дефектов.

Прочность металла зависит от плотности дефектов. Металлы интенсивно наклёпываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. С увеличением степени деформации предел текучести растет быстрее временного сопротивления.

3. Опишите характер изменения микроструктуры металла в процессе пластической деформации и приведите график изменения его основных свойств в зависимости от степени деформации.

С ростом деформации различия между зернами уменьшаются и изменяется микроструктура: зерна постепенно вытягиваются в направлении пластического течения. Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом.

4. Объясните на примере пластической деформации, почему прочностные свойства и пластичность металла имеют противоположный характер изменения.

При деформировании увеличиваются прочностные характеристики и понижаются пластичность и вязкость. С ростом деформации различия между зернами уменьшаются и изменяется микроструктура: зерна постепенно вытягиваются в направлении пластического течения. Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом. Прочность становится выше, а пластичность уменьшается.

5. Опишите структурные изменения, протекающие в деформированном металле при его нагреве. Явление возврата и его стадии. Отличительные особенности процессов первичной и собирательной рекристаллизации.

При нагреве происходит переход металла в более стабильное состояние. При повышении температуры ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций и уменьшения их ко личества.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма зерен при возврате не изменяются. Возврат подразделяют на две стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; уменьшаются остаточные напряжения, удельное электрическое сопротивление и повышается плотность металла. В общем, твердость и прочность уменьшаются и соответственно увеличивается пластичность.

Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна-полигоны, свободные от дислокаций. Приводит к уменьшению твердости и характеристик прочности.

Первичная рекристаллизация заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. Собирательная рекристаллизация происходит при увеличении выдержки или температуры и заключается в самопроизвольном росте одних зерен за счет соседних путем их перемещения через границу раздела.

6. Нарисуйте график изменения основных свойств холоднодеформированного металла при нагреве и поясните характер влияния температуры.

С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна.

Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения.

7. Объясните, как определяется и от каких факторов зависит температура начала рекристаллизации деформированного металла? Как выбрать температуру рекристаллизационного отжига?

Характер структуры, объемные соотношения между фазами, размер частиц второй фазы и среднее расстояние между частицами определяют температуры рекристаллизации и время для завершения первичной рекристаллизации.

Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температуру рекристализации определяют по формуле: Трек = α·Тпл

8. Поясните, в чем особенность критической степени деформации и каковы ее характерные величины? Приведите график изменения размера зерна металла, формирующегося при рекристаллизации, в зависимости от степени предшествующей деформации.

С ростом степени деформации размер зерна уменьшается, т.к. увеличивается число дефектов, что приводит к образованию большего количества центров для роста новых зерен.

9. Дайте определение холодной и горячей пластической деформации металлов. В чем принципиальное отличие этих видов деформации? Укажите основные области их применения в инженерной практике.

Холодное деформирование проводят ниже температуры рекристаллизации, металл наклёпывается и сохраняет наклеп. Горячее деформирование приводят выше температуры рекристаллизации, когда получаемый наклеп снимается одновременно протекающей рекристаллизацией. Если рекристаллизация не устраняет наклеп, то он сохраняется частично или полностью.

Горячую деформацию применяют при обработке труднодеформируемых, малопластичных металлов и сплавов. Холодная деформация позволяет получать большую точность размеров и лучшее качество поверхности деталей.

10. Каким образом можно снять наклеп холоднодеформированного металла и восстановить его пластичность?

Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл при обретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла.

11. Пользуясь справочными данными, определите для выбранного металла следующие показатели:

• температуру рекристаллизации, °С; (Трек = α·Тпл в кельвинах)

• температуру рекристаллизационного отжига, °С;

• если этот металл деформировать при заданной температуре t, окажется деформация холодной или горячей? Будет ли деформация сопровождаться наклепом?

1.4. Формирование структуры деформированных металлов

При конструировании изделий в первую очередь руководствуются механическими свойствами материалов. Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под воздействием различного рода нагрузок. Механические нагрузки могут быть статическими, динамическими и циклическими. Кроме того, материалы могут подвергаться деформации и разрушению как при разных температурах, так и в различных, в том числе агрессивных средах.

Деформацией называется изменение формы и размеров тела под действием напряжений. Деформация, возникающая при сравнительно небольших напряжениях и исчезающая после снятия нагрузки, называется упругой, а сохраняющаяся - остаточной, или пластической. При увеличении напряжений деформация может заканчиваться разрушением.

При упругой деформации происходит обратимое смеще-ние атомов из положений равновесия в кристаллической решет-ке. Упругая деформация не вызывает заметных остаточных из-менений в структуре и свойствах металла. После снятия нагруз-ки сместившиеся атомы под действием сил притяжения (при растяжении) или отталкивания (при сжатии) возвращаются в исходное равновесное положение, и кристаллы приобретают первоначальную форму и размеры. Упругие свойства материалов определяются силами межатомного взаимодействия.

В основе пластической деформации лежит необратимое перемещение одних частей кристалла относительно других. После снятия нагрузки исчезает лишь упругая составляющая де-формаций. Пластичность, т. е. способность металлов перед раз-рушением претерпевать значительную пластическую дефор-мацию, является одним из важнейших свойств металлов. Благодаря пластичности осуществляется обработка металлов давлением. Пластичность позволяет перераспределять локальные напряжения равномерно по всему объему металла, что уменьшает опасность разрушения.

Процесс пластической деформации обычно представляет собой процесс скольжения одной части кристалла относительно другой по кристаллографической плоскости или плоскостям скольжения с более плотной упаковкой атомов, где наименьшее сопротивление сдвигу. Скольжение осуществляется в результате перемещения в кристалле дислокаций. В результате скольжения кристаллическое строение перемещающихся частей не меняется (рис. 1.11.).

Другим механизмом пластической деформации является двойникование. Как и скольжение, двойникование осу-ществляется за счет сдвига, однако в этом случае происходит сдвиг части кристалла в положение, соответствующее зеркальному отображению несдвинутой части (рис. 1.12). Двойники обычно возникают тогда, когда скольжение по тем или иным причинам затруднено. Деформация двойникованием обычно наблюдается при низких температурах и высоких скоростях приложения нагрузки, так как в этих случаях для скольжения необходимо высокое напряжение сдвига. Двойники более характерны для металлов с ГП решеткой ( Ti, Mg , Zn ).

Рис. 1.11. Схема пластической деформации скольжением:

а - исходное состояние; б - упругодеформированное состояние; в - упруго и пластически деформированное состояние; г - состояние после пластической (остаточной) деформации по плоскости АВ; F – усилие.

Рис. 1.12. Пластическая деформация двойникованием: F – уси-лие; АВ - плоскость перемещения

При деформировании поликристаллов отсутствует стадия легкого скольжения, деформация зерен начинается сразу по нес-кольким системам скольжения и сопровождается изгибами и по-воротами плоскостей скольжения. Пока общая деформация мала (порядка 1 %) зерна деформируются неоднородно в силу их разной ориентации по отношению к приложенным нагрузкам.

Изменения микроструктуры при деформировании сводятся к следующему (рис. 1.13).

С ростом степени деформации зерна постепенно вытягиваются в направлении пластического течения. Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом ( рис. 1.13, б).

При значительной деформации в металле появляется кристаллографическая ориентация зерен, которая называется текстурой деформации. Текстура деформации – это результат одновременного деформирования зерен по нескольким системам скольжения.

Рис. 1.13. Изменение формы зерен в результате деформации: а, б – схема формы зерен до и после деформации

После снятия нагрузки, превышающей предел текучести, в образце останется остаточная деформация. При повторном нагружении возрастает предел текучести металла и уменьшается его способность к пластической деформации, т. е. происходит упрочнение металла. Упрочнение металла под действием пластической деформации называется наклепом.

Упрочнение при наклепе объясняется существенным повышением плотности дислокаций, характерным для процесса пластической деформации. Плотность дислокаций после холодной деформации увеличивается на несколько порядков по сравнению с плотностью дислокаций отожженного металла, достигая величины 10 11 - 10 12 см -2 . Одновременно в процессе пластической деформации увеличивается количество точечных несовершенств - вакансий и дислоцированных атомов. С ростом плотности дислокаций и несовершенств кристаллического строения затрудняется свободное перемещение дислокаций. Дополнительные барьеры для дислокаций создаются за счет деформации зерен и дробления блоков. Все эти факторы способствуют упрочнению металла при наклепе.

Одновременно в результате пластической деформации существенно изменяются физико-механические свойства металлов. Наклепанный металл имеет меньшую плотность, более высокое электросопротивление, меньшую тепло-проводность; у него падает устойчивость против коррозии. Металлы с ГЦК решеткой при наклепе упрочняются более сильно, чем металлы с ОЦК решеткой.

Наклепанные металлы легче корродируют и склонны к коррозионному растрескиванию. Образование текстуры дефор-мации вызывает анизотропию свойств.

Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением. Снижение пластич-ности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).

Рост числа дефектов кристаллического строения и возникновение внутренних напряжений в результате наклепа приводит к тому, что свободная энергия металла растет, и он приходит в неравновесное, неустойчивое состояние. Длительная выдержка при комнатной температуре, а тем более нагрев, должны способствовать переходу металла в более устойчивое структурное состояние.

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию. Обе стадии сопровождаются выделением теплоты и уменьшением сво-бодной энергии. Возврат происходит при относительно низких температурах, рекристаллизация - при более высоких. Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением мик-роструктуры деформированного металла, размер и форма кристаллов при возврате не изменяются. Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Стадию возврата, в свою очередь, подразделяют на две стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий. В ряде металлов, таких как алюминий и железо, отдых предполагает также переползание дислокаций, которое приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

При возврате может идти процесс полигонизации. При этом в пределах каждого кристалла образуются новые малоугловые границы. Полигонизация протекает не только при возврате. Она наблюдается также при температуре, значительно превышающей температуру рекристаллизации. Границы возникают путем скольжения и переползания дислокаций (рис. 1.14.). В результате кристалл разделяется на субзерна-полигоны, свободные от дислокаций, а дислокации скапливаются на границах полигонов, образуя стенки. Два полигона, разделенные стенкой (малоугловой границей), состоящей из нескольких краевых дислокацией, схематично показаны на рис. 1.15. Процесс полигонизации происходит после небольших деформаций при нагреве до (0,2-0,3) Тплав.

Рис. 1.14. Распределение дислокаций: а - после пластической деформации; б - после полигонизации

Для некоторых металлов (алюминия, титана, молибдена, вольфрама) в процессе полигонизации происходит заметное понижение прочности и повышение пластичности. Полигонизация холоднодеформированного металла обычно приводит к уменьшению твердости и прочности. В алюминии, молибдене и вольфраме полигонизация протекает с большой скоростью, и субзерна достигают значительных размеров, что вызывает сильное разупрочнение. Некоторые физические свойства (например, электросопротивление) в процессе возврата восстанавливаются практически полностью. Это связано с уменьшением концентрации вакансий и с перераспределением дислокаций.

При последующем нагреве происходит изменение микро-структуры наклепанного металла (рис. 1.16). С ростом темпе-ратуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых равноосных зерен называется рекристаллизацией.

Процесс рекристаллизации протекает в две стадии. Различают первичную, или рекристаллизацию обработки, и собирательную рекристаллизацию. Рекристаллизацией обра-ботки, или первичной рекристаллизацией, называют процесс образования новых равноосных зерен. Новые зерна возникают на границах блоков и старых зерен, т.е. там, где решетка наиболее искажена при наклепе. В результате первичной рекристаллизации наклеп металла снимается, и свойства приближаются к исходным значениям. Плотность дислокаций также уменьшается до первоначального уровня.

Рис. 1.15. Схема расположения двух полигонов

Температуру начала рекристаллизации называют температурным порогом рекристаллизации. Она зависит от температуры плавления: Трек = αТпл , где α - коэффициент, зависящий от состава и структуры металла. Для технически чистых металлов α = 0.3 - 0.4, для сплавов α = 0.5 - 0.6.

Последующий рост температуры приводит ко второй стадии процесса - собирательной рекристаллизации, состоящей в росте вновь образовавшихся новых зерен. Размер зерен, образовавшихся в процессе рекристаллизации, оказывает большое влияние на свойства металла. Образование крупных зерен снижает его механические свойства.

Рис. 1.16. Схема изменения микроструктуры наклепанного металла при нагреве: а - наклепанный металл; б - начало первич-ной рекристаллизации; в - завершение первичной рекристал-лизации; г - рост зерен; д - образование равновесной структуры

§3. Изменение структуры и свойств Ме деформируемого Ме при нагреве

Стадии распределены в порядке повышения температуры.

I стадия – стадия отдыха. Перераспределение и уменьшение точечных дефектов (вакансий).

II стадия – полигонизация – перераспределение и уменьшение количества дислокаций. Ме приобретает высокие пружинные свойства.

Первые две стадии вместе называют возврат – изменение только в тонкой структуре.

III стадия – первичная рекристаллизация, образуются новые, бездефектные зерна.

Наклеп снимается, текстура устраняется, избыточная внутреннея энергия увеличивается, выделяется тепло.

Глава 4. Процесс пластической деформации и его влияние на структуру и свойства Ме

Для пластической деформации идеального кристалла необходимо разорвать все межатомные связи в плоскости сдвига и переместить часть кристаллов на расстояние прямого сдвига.

Деформация реального кристалла

Механизм скольжения дислокаций – сдвиго-дислокационный механизм деформации. Такая деформация не требует больших усилий, т.к. она не одновременна. В плоскости скольжения атомы перемещаются на расстояние, намного меньшее а.

Особенно легко дислокации скользят:

- в направлении вектора Бюргерса;

- в наиболее плотноупакованных плоскостях;

- в наиболее плотноупакованных направлениях.

Система скольжения

Если скольжение затруднено (при отрицательных температурах, при ударных нагрузках), то деформация идет путем двойникования.

Двойникование – переориентация значительной части кристалла по отношению к плоскости кристалла.

§2. Изменение структуры и свойств Ме в процессе пластической деформации

1. Деформация монокристаллов

I стадия – легкое скольжение. При небольшом напряжении начинается свободное скольжение, т.е. свободное скольжение начинается в одной самой благоприятной плоскости.

II стадия – множественное скольжение. Если увеличить напряжение, то происходит одновременное скольжение сразу по нескольким менее благоприятно ориентированным плоскостям.

Дефекты начинают взаимодействовать, их количество увеличивается. Стадия заканчивается когда все возможные скользящие плоскости заблокированы.

III стадия – поперечное скольжение. Если еще увеличить напряжение, то некоторые дислокации начинают скользить вдоль вектора Бюргерса.

По мере развития пластической деформации:

увеличивается число дислокаций;

усиливается их взаимодействие;

подвижность дислокаций уменьшается.

Для продолжения деформации требуется все большее напряжение.

2. Деформация поликристаллов

Процесс идет похожим образом и приводит к аналогичным результатам с двумя отличиями:

1) нет стадии легкого скольжения;

2) зерна вытягиваются в направлении деформации и переориентируются одинаковым образом, т.е. решетка разворачивается самым удачным образом для пластической деформации. Возникает текстура деформации.

Анизотропия увеличивается из-за текстуры.

Прочность и пластичность изменяются противоположным образом, т.е. для максимального упрочнения нужно предотвратить пресыщение деформации.

Для максимальной пластичности нужно облегчить перемещение деформаций.

Вывод: деформируемый Ме имеет искаженную кристаллическую решетку, находится в неравновесном состоянии, имеет огромную избыточную внутреннюю энергию, однако его структура и свойства могут сохраняться бесконечно долго, но при условии, что он холодный.

Структурные изменения при нагреве холодно-деформированного металла

Неравновесная структура полученая при холодно-платсической деформации, у большинства металлов устойчива пр комнатной температуре. Переход металла в более стабильное состояние с меньшей энергией происходит при нагреве.

При повышении температур ускоряется перемещение точечных дефектов и создаются условия для перераспределения и уменьшения количества дислокаций.

Процессы происходящие при нагреве холодно-деформированого металла разделяются на 2 стадии:

Возврат протекает при температурах менее чем 0,3 от температуры плавления

Рекристаллизация протекает при более высоких температурах.

Возвратом называют все изменения тонкой структуры и свойств которые не сопровождаются изменением микроструктуры деформированного металла.

Возврат делится на 2 стадии:

Отдых при нагреве холодно-деформированного металла происходит всегда, а полигонизация при определенных условиях.

Отдыхом называется стадия возврата при которой происходит уменьшение количества точечных дефектов.

Отдых повышает плотность материала и снижает удельное сопротивление.

Полигонизация это стадия возврата, при которой в пределах каждого зерна образуются малоугловые субзеренные границы, которые разделяют зерно на определенные субзерна (полигоны) свободные от дислокации.

Полигонизация приводит к некоторому уменьшению прочности и твердости и росту пластичности и вязкости. Полигонизованная структура устойчива и сохраняется вплоть до температуры плавления.

В.№13 Структурные изменения при нагреве холоднодеформированного металла. Понятие рекристаллизации: определение, стадии (первичная, собирательная, вторичная рекристаллизация), структурные изменения, изменение свойств при рекристаллизации, температура рекристаллизации.

Читайте также: