Завод тойота в японии экскурсия

Тойота славится не только производством машин. Стандарты компании, основывающиеся на бережливости и оптимизации, создали новую индустриальную философию, которую переймут и другие компании, чтобы потом интегрировать в свои организации для улучшения процессов, конечного продукта, а также для благоприятного отклика у клиентов. Посетив завод Тойота в Японии и ознакомившись с их концепцией, вы не только получите потрясающий образовательный опыт, но и узнаете о технологиях, качестве и стандартах японской промышленности.

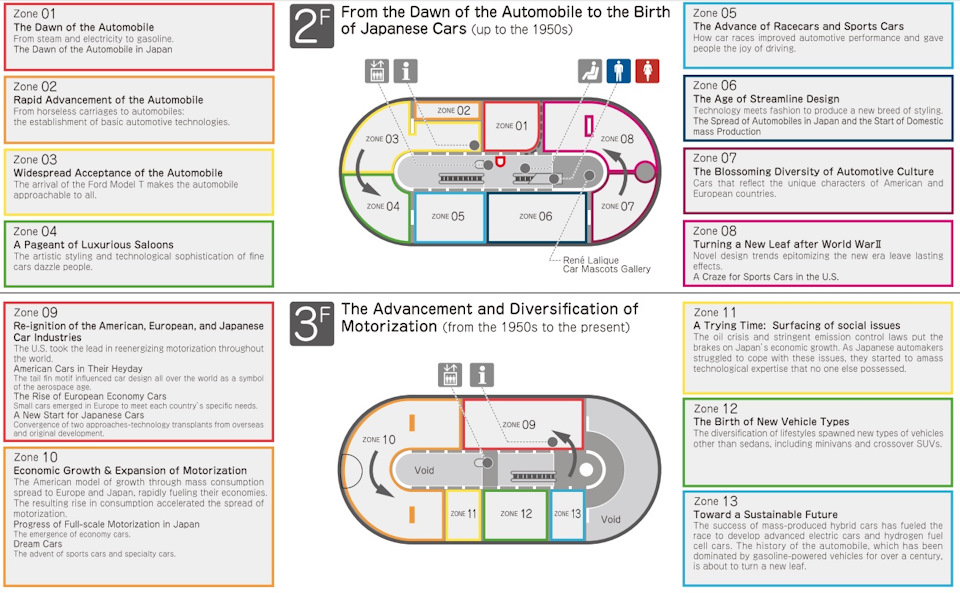

Город Тойота располагается недалеко от Нагои (столица префектуры Айти) и является важным пунктом для компании. Здесь находятся несколько производственных предприятий и корпоративных зданий, а также музей Тойота Кайкан, откуда начинаются экскурсии по заводу компании.

Экскурсия отлично организована и начинается возле здания музея, откуда до одного из заводов отправляется трансферный автобус. Группа заходит на завод и наблюдает за производством автомобилей и их компонентов с платформы, которая проходит вдоль всей сборочной линии. Гид ведет посетителей, объясняя важные концепции фирмы Тойота. О них ниже.

Двумя важнейшими столпами производственной системы Тойоты являются принципы «точно вовремя» и «дзидока». Задача первого состоит в том, чтобы устранить всевозможные отходы, производя то, что нужно, когда нужно, и в необходимом количестве. Задача второго столпа - повысить качество каждого процесса. Оба этих столпа можно увидеть в действии во время экскурсии по заводу.

Экскурсия по заводу длится один час. Наблюдать за разными этапами производства очень интересно. Во время тура посетители увидят весь цикл сборки автомобиля.

На заводе действует строгая политики, запрещающая любую фотосъемку. Все электронные девайсы придется оставить в запирающихся ящичках в музее Кайкан или в автобусе.

Туры по заводу Тойота проводятся бесплатно, однако необходимы бронь. В день проводится несколько туров на японском языке и всего один на английском. Планируйте поездку заранее, так как места ограничены и быстро кончаются. Чтобы сделать бронь, пройдите по ссылке (на англ. яз.).

Небольшое, но интересное примечание: фамилия основателя Тойоты читается как «Тойода». Если написать ее на катакане (одной из японских азбук), потребуется десять штрихов, а на «Тойота» - всего восемь. 8 – это счастливое число в Японии, потому что при написании иероглиф как бы расширяется к низу. Это указывает на то, что что-то или кто-то растет.

Нижегородский кайдзен

Первым предприятием в российской автомобильной отрасли, которое использовало японские технологии «бережливого производства», стал ГАЗ, входящий в группу «Базовый элемент» Олега Дерипаски. В 2003 году американская компания Yomo Consulting занялась внедрением технологии на линии по сборке автомобилей «Газель». В период с 2003 по 2005 год система начала действовать на всех предприятиях Горьковского автозавода. Она включает в себя четыре принципа: «люди — наш самый ценный актив», «все внимание на производственную площадку», «непрерывное каждодневное совершенствование» и «думай о заказчике». В группе «Руспромавто», куда входит Горьковский автозавод, уверяют, что добились с ее помощью невиданных результатов. Суточный темп сборки грузовых машин вырос с 450 до 660 единиц, число дефектов на автомобиль сократилось более чем в 10 раз. Снижение потерь от внутреннего брака и сокращение расходов на выполнение гарантийного ремонта позволило поднять среднюю зарплату рабочим вдвое — до 13,5 тыс. руб. Впрочем, по словам известного российского специалиста в области качества Юрия Адлера, без материального стимулирования японская система менеджмента на российском предприятии была бы обречена на провал.

Завод тойота в японии экскурсия

Войти

Нет аккаунта? ЗарегистрироватьсяАвторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Нет аккаунта? ЗарегистрироватьсяЛюди-роботы

Профессор Джеффри Лайкер в своей книге «Дао Toyota» обобщает все премудрости автомобильного производства Toyota в 14 принципов менеджмента. Последний из них звучит так: станьте обучающейся структурой за счет неустанного самоанализа (по-японски — хансей) и непрерывного совершенствования (кайдзен). Сотрудники японского завода сами следят за эффективностью своей работы и сами же предлагают, как ее улучшить. Это от природы свойственно японцам, но редко используется в других странах. В Toyota убедились в этом в конце 1990-х, когда активно принялись за строительство заводов в странах с растущей экономикой и менталитетом, далеким от японского. Компании пришлось срочно искать замену своему кайдзен.

Чтобы понять суть изменений, мы едем в самое сердце империи бережливого производства — Global Production Center (GPC), в котором проходят обучение сотрудники предприятий Toyota. Подобные центры есть еще в Великобритании, Китае и США. В GPC обучаются бригадиры, затем передающие навыки рабочим на местах. Обучение длится два месяца, после чего бригадиры еще пару месяцев проходят стажировку на одном из местных заводов.

Упражнения, кажется, направлены на то, чтобы превратить рабочих в настоящие машины для сборки машин. Например, для работников сборочного цеха есть такое упражнение: нужно одной рукой насадить семь металлических болванок на семь штырей за 30 секунд. Первые несколько раз проделать этот трюк мало у кого получается. Отверстия в болванках такие, что при малейшем наклоне они застревают на штырях не надетыми до конца.

Другое упражнение — прикручивание болтов на металлический стенд при помощи пневмоотвертки. Закручивать их нужно со строго определенным темпом и даже звуком. По звуку можно определить, что болт недокручен или перекручен. То же самое нужно проделать на движущемся стенде, который имитирует идущий по конвейеру автомобиль. Правая рука закручивает болт, а левая тем временем вынимает из мешка очередную порцию болтов четко выверенным движением — строго по пять штук.

Кашу маслом не испортишь

На российском заводе Toyota, который откроется в ноябре 2007 года, как и на всех других заводах компании, есть «тренажерный зал». А ближайший центр GPC, где по идее должны обучаться российские сотрудники, — в Великобритании. Но японцы решили перестраховаться. Будущие работники завода проходили обучение в японском GPC. Причем не только тим-лидеры, то есть бригадиры, а все 450 человек — до последнего рабочего. Это максимальное число учащихся, которое вообще может вместить центр. Кандидатов с опытом работы в местном автопроме на завод Toyota в Санкт-Петербурге не принимали, хотя в других странах подобных ограничений нет. Судя по всему, в Toyota уверены, что выбить из рабочего «русский кайдзен» невозможно. Японцы вообще к россиянам относятся с подозрением. При выполнении упражнения с болтами строгие сотрудники GPC вежливо просят российских журналистов вынуть руки из карманов. Дескать, требование техники безопасности.

В коридоре учебного центра висят флаги тех стран, откуда родом прошедшие обучение курсанты. На флагах — памятные надписи. Самая крупная на российском флаге такая: «Если будете мало платить — . » В другом углу флага красуется еще одна: «Спасибо, Япония, я сюда вернусь». Благодарить есть за что. Обучение одного специалиста обходится центру в $140 в день. Чтобы обучить всех россиян, ушло почти $4 млн. без учета проживания, услуг переводчиков и перелета (билет в эконом-классе на рейс «Аэрофлота» Москва-Токио стоит около $3 тыс.). Зато теперь старший менеджер департамента по работе с рынком Европы Toyota господин Саганава уверен: «Внедрение производственной системы Toyota в Санкт-Петербурге пройдет без проблем».

Возможно, с производством действительно проблем не будет. Вопрос в другом — в локализации производства. Причем вопрос отнюдь не философский. Чтобы получить льготные пошлины на импорт запчастей, завод Toyota в Санкт-Петербурге должен достичь 10-процентной локализации производства в течение двух лет с момента запуска. В противном случае льготный ввоз компонентов придется прекратить, к тому же Toyota должна будет заплатить пошлины в полном объеме за ввезенные ранее компоненты.

В Toyota понимают, что построить японское производство на отдельно взятом питерском заводе получится нескоро. К поставщикам у японской компании не меньше «пожеланий», чем к собственным рабочим. К примеру, Ford требует от своих контрагентов всего лишь сертификации по ISO, а Toyota — соблюдения придуманных ею же принципов менеджмента. Так что у компании пока нет ни одного партнера. Работа по поиску поставщиков только ведется, после чего их, похоже, тоже придется обучать. Иначе в России у Toyota ничего не выйдет не только с кайдзен, но и с just in time.

ДОСЬЕ

Чем Toyota японская отличается от русской?

«Работай как черепаха, а не как кролик», — любят говорить японцы. По словам одного из лучших мастеров-оружейников Йоси Хары, самурайский меч — катану — до сих пор изготавливают исключительно дедовским способом, каждый день в течение двух месяцев скрупулезно проделывая то одну, то другую операцию — выплавку стали, ковку или заточку.

В Японии подобное отношение ко всему. Зачастую по окончании рабочего дня служащие (именно так называют японских менеджеров переводчики с японского) идут в ресторан или кафе вместе со своим шефом и там продолжают работать. Отказываться от вечерних посиделок считается невежливым.

Официальный отпуск длится полмесяца в году, но обычно спустя неделю японец уже появляется в офисе. Неприлично бездельничать, когда твои коллеги работают.

Кажется, у японцев это в крови. В выходной день в российском офисе Toyota можно увидеть одиноко склонившегося за компьютером менеджера департамента бизнес-планирования Хидетаку Табучи, который год назад приехал в Россию на стажировку. «Чем вы обычно занимаетесь после работы?» — спрашиваю я Табучи. Тот задумывается, а потом отвечает: «После работы я работаю».

Российские коллеги относятся к Табучи с непониманием. Впрочем, в головном офисе Toyota к этому непониманию готовились уже давно.

Японцы рассказывают современную притчу про студента, который решил подработать, приняв участие в измерении токийского уличного трафика. Его посадили на перекресток и выдали устройство с четырьмя кнопками. Когда на одной из улиц появлялась машина, он должен был нажимать соответствующую кнопку. За день работы студент получал около $100. Находчивый парень отстучал по кнопкам в произвольном порядке и отправился домой. А на следующий день был уволен. «Больше никогда не будем доверять китайцам такую ответственную работу», — резюмировал его босс.

В Японии и таксисты, и дворники, и обслуживающий персонал общепита — местное население. Но «оборудовать» японцами 52 зарубежных завода Toyota не смогла. И компании, затеявшей мировую экспансию, в 2000 году пришлось вытравить философскую компоненту из своей производственной системы.

В ноябре 2007 года заработает завод Toyota под Санкт-Петербургом. Его сотрудники обучены так, что тяга к самосовершенствованию и полная самоотдача для них необязательны. В Toyota считают: в России можно стремиться к абсолютному качеству и сокращать издержки с той же эффективностью, что и в Японии. Для этого нужно лишь в точности следовать инструкциям. Фокус в менеджменте теперь приходится на стандартизацию процедур и дисциплину, а не на беспрерывное совершенствование.

Музейные ценности

Toyota для японцев — предмет культа. Больше половины машин на улицах Токио именно этой марки. Но производственная система Toyota родилась еще тогда, когда в Японии не было ни моды на машины, ни самих машин. До 1930 года основатель компании — Сакиши Тойода — производил ткацкие станки.

В Toyota уверяют, что посещение музея — лучший способ постичь суть бережливого производства. Хрупкая девушка-экскурсовод садится за ткацкий станок и совершает быстрые движения обеими руками. Челнок с продольной нитью скользит через нити поперечные, получается тканое полотно. Потом девушка пересаживается за другой станок и делает то же самое, но уже одной рукой. Этот модернизированный агрегат в 1890 году придумал Сакиши Тойода, наблюдая за тем, как ткет его мать. «Он эффективнее прежней конструкции на 40–50%», — информирует нас экскурсовод.

В 1896 году Сакиши Тойода изготовил похожий станок с ножным приводом. Экскурсовод усаживается за очередной экспонат и активно работает ногами. «Впоследствии станки тоже постоянно совершенствовались», — резюмирует сотрудница музея. Это и есть одна из двух основ менеджмента качества Тойота — кайдзен, или постоянная работа по созданию производственной ценности.

Другой пример неизменного совершенствования — «высокоскоростной ткацкий автомат G». Сакиши Тойода изобрел его вместе с сыном Кииширо в 1924 году. В станках того времени обрыв нити неизменно приводил к браку. Отец и сын Тойода придумали устройство, которое в таком случае останавливало бы станок. Изобретение дало начало принципу дзидока. Это составляющая кайдзен, которая означает соблюдение стандартов качества в процессе производства. При обнаружении брака работа сразу останавливается до устранения неполадок.

Второй столп, на котором держится Toyota, — система just in time («точно вовремя»; японского названия у нее нет, поскольку принцип частично позаимствован у американских супермаркетов). Система появилась уже в автомобильный период развития компании. В конце 1920-х годов Кииширо Тойода побывал в США, после чего загорелся идеей разработать японский автомобиль. Но спрос на машины в Японии был невелик, и Тойода не мог, как Генри Форд, сделать автомобиль конкурентоспособным при помощи массового производства. Он решил производить только то, что нужно, когда нужно и сколько нужно.

Дзидока и just in time дали начало всей производственной системе Toyota. Позже она обросла множеством других постулатов, постоянно совершенствовалась, и именно ей компания обязана мировым лидерством в автопроме. Чтобы посмотреть, как работают эти принципы, из музея мы отправляемся в Тойота-сити, на завод Цуцуми.

Бизнес-тур в Японию

Производственная система компании “Toyota Motor” стала отправной точкой для создания “системы бережливого производства” (Lean Production System). Она известна не только в Японии, но и по всему миру, однако, зачастую специалисты понимают TPS неправильно и пытаются внедрять систему в ошибочном виде. Именно для изучения правильной TPS и перенятия опыта в сфере кайдзен, совершенствования производства и производственных процессов 5 лет назад была реализована идея бизнес-тура в Японию.

Музей-завод Тойота

В окрестностях Нагои в городе Тойота, расположен завод ведущего автопроизводителя Японии Тойоты. Периодически в музее Тойота Кайкан проводятся шоу роботов, показывают новые модели Тойоты. Автолюбителям рекомендуем посетить автомобильный музей Тойота, где представлены японские, европейские и американские автомобили с конца 1800-х.

Как добраться до музея Тойота: Тoyota Kaikan Museum от центра Нагои на метро по линии Tsurumai до станции Toyota-shi Station (50 мин, 790 йен), по прибытию на станцию возьмите автобус "Toyota Kinen Byoin" и выйдите на станции "Toyota Honsha-mae" (15 минут, 290 йен).

Почему Вам стоит поехать

Обучение от родоначальников Бережливого производства

«Toyota Engineering Corporation» – единственная в мире консалтинговая компания, работающая под брендом Тoyota и уполномоченная распространять правильное понимание Производственной системы Toyota

Экскурсии на производственные площадки

Вы увидите изнутри, какие инструменты используют и как адаптируют под свои цели и задачи компании

Живое общение

Вы сможете задать вопросы и обсудить проблемы Вашего предприятия с представителями TEC и посещаемых площадок в ходе живых дискуссий и брифингов

Все заботы мы берем на себя

Вам не нужно беспокоиться о получении визы и языковых барьерах - наши менеджеры и переводчик помогут вам чувствовать себя комфортно на протяжении подготовки и самой поездки

Японская культура

Вы сможете оценить все прелести настоящей японской кухни, сервиса и прочувствовать особый дух этой восточной страны

Всем доброго дня!

Не всегда получается делать записи в блог на автомобильную тематику, но в этот раз я набрал контэнт (так сейчас модно говорить).

На работе появилась возможность съездить в Японию (командировка). Я много раз читал про Японию, различные факты о стране и народе, о том как в Японии обычные для нас вещи, могут оказаться для нас совсем необычными. Насколько это страна уникальна в самых разных сферах деятельности. Думаю говорить о том, что Япония наряду с Германией и США являются самыми автомобильным странами мира будет уже не актуально. Потому как можно бесконечно долго удивляться тому какие там можно встретить автомобили, и в каком они могут быть состоянии…

У меня есть теория, что в Японии существуют секретные заводы которые собирают любые автомобили любой комплектации)))

И учитывая какие в Японии дороги я не удивлён почему даже 25 летние автомобили находятся там в состоянии "почти из салона"

Автомобильный мир и автомобильная культура в Японии заслуживает отдельного поста.

В Японии очень много различных автомобильных музеев как общих, так и в отдельности по брэндам.

Мне довелось побывать в TOYOTA AUTOMOBILE MUSEUM.

Это один из крупнейших автомобильных музеев в Японии, был открыт в 1989 г. к юбилею Toyota Motor Corporation (50). В музее насчитывается более 140 автомобилей. Главный зал имеет 3 уровня + дополнительный зал 2 уровня. Экспозиция в музее начинается с самых первых автомобилей которые были придуманы. Это различные повозки и телеги от 1887 года с первыми паровыми двигателями и первыми ДВС, а потом уже по мере развития автопрома 1910, 1920, 1930 и до 90ых и 00ых.

Так как этот музей имеет в своем названия Toyota, значит именно этих автомобилей здесь будет представлено больше всех.

Данный автомобиль является репликой восстановленной по заводским чертежам. Единственная настоящая Toyota AA была найдена в 2008 г. на дальнем востоке в России, была выкуплена и в оригинальном состоянии доставлена в музей Лоумана (Louwman Museum) где и стоит до сих пор.

Этот автомобиль очень важен для Toyota, так как именно с него берёт своё начало этот брэнд.

Первый этаж встречает нас различными "телегами" родом из конца 1890ых и начала 1900ых. По мне так очень интересно посмотреть на то, как развивался автомобильный мир с самого начала его зарождения. По сути это были обычные телеги с двигателем (паровой, первые образцы ДВС, электро и т.д.) и каждый экземпляр был уникален по своему. В то время каждый старался изобрести что-нибудь свое в автомобильном мире.

Бизнес-тур "Кайдзен"

Особенности японского менеджмента на основе системы Кайдзен!

— виза— 7 дней (6 ночей)

— комфортные отели в Токио и Нагоя

— 2 семинара по практике кайдзен на базе завода Тойота

— посещение 2-х заводов, работающих по системе кайдзен

— 6 завтраков, 1 ужин

— 3 экскурсии с русским гидом

— 5 городов

Тур может быть организован при наличии группы от 10 человек!

В стоимость входит

- оформление визы

- групповой трансфер из аэропорта Нарита (Токио) и обратно на микроавтобусе

- комфортные отели 3* в Токио и Нагоя

- 6 завтраков, 1 ужин

- 2 семинара по практике кайдзен на базе завода Тойота

- посещение 2-х заводов, работающих по системе кайдзен *

- входные билеты по программе

- билеты на синкансэн

- 3 экскурсии** с русским гидом на заказном транспорте

* заводы для каждого тура обговариваются индивидуально.

** порядок экскурсий может быть изменён.

Оплачивается отдельно

Авиабилеты JAL

1 день: Прибытие в Токио, переезд в НагояПрибытие в Токио, в аэропорт Нарита, Терминал 2. В зоне встречающих вас встретит сопровождающий.

- Трансфер в г. Нагоя на скоростном поезде синкансен.

- Заселение в отель в центре Нагоя.

- Ужин в ресторане с традиционной японской кухней.

Возвращение в отель, отдых.

2 день: Экскурсия по Нагоя, посещение музея ToyotaВстреча с сопровождающим в холле отеля в 10.00.

- Утренняя экскурсия по городу Нагоя: замок и парк Нагоя, ТВ башня.

- Обед.

- Посещение технического музея Тойота.

Возвращение в отель, свободное время.

3 день: Переезд в город Тойота, семинар по кайдзенВстреча с сопровождающим в холле отеля в 08.00

Переезд в г. Тойота.

- 09:00—12:00 семинар по кайдзен.

- 12:00—13:00 Обед (самостоятельно).

- 14:00—16:00 экскурсия по заводу, работающему по принципам кайдзен.

Возвращение в отель.

4 день: Семинар по кайдзен, переезд в ТокиоВстреча с сопровождающим в холле отеля в 08.00.

- 09:00—12:00 семинар по кайдзен.

- 12:00—13:00 обед (самостоятельно).

- 14:00—16:00 экскурсия по заводу, работающему по принципам кайдзен.

Возвращение в г. Нагоя, свободное время.

Трансфер в Токио на скоростном поезде синкансэн.

Заселение в отель.

5 день: Обзорная экскурсия по Токио на заказном транспортеВстреча с гидом в холле отеля в 11.00.

Обзорная экскурсия по Токио на заказном транспорте.

- Посещение Императорского дворца, древнейшего буддийского храма Токио Сэнсодзи, обзорной площадки Токийской мэрии, синтоистского храма Мэйдзи.

- Обед самостоятельный (гид порекомендует места).

По окончании экскурсии возвращение в отель.

6 день: Экскурсия в Камакуру и ЙокогамуВстреча с гидом в холле отеля в 11.00.

Экскурсия по Камакуре:

- Храм Цуругаока Хатимангу – знаменитый синтоистский храм, расположенный на Журавлином холме в окружении деревьев сакуры и зарослей азалии.

- Статуя Большого Будды, которая сохранилась с XIII века, а также храм Хасэ-дэра, где находится деревянная позолоченная статуя богини Каннон и красивый сад в японском стиле.

Экскурсия по Иокогаме:

- После переезда в Иокогаму и обеда * вы направитесь в порт будущего Минато Мирай, чтобы увидеть легендарный парусник Ниппонмару.

- Обед (самостоятельно), гид порекомендует места.

Возвращение в отель.

7 день: Вылет из Токио (аэропорт Нарита)Выселение из отеля в 07.00, трансфер на автобусе в аэропорт Нарита (без сопровождения).

Закажите тур Цена за одного человека Цена за одного человека Цена за одного человека Закажите экскурсию Цена за одного человека Цена за одного человека Цена за одного человека Рекомендуемые места Самый старый буддийский храм Токио. 628 год Токио, станция Асакуса Сидячая статуя Великого Будды, построенная в 1252 году Камакура, станция Хасэ Вид на Токио с высоты 202 метра Синдзюку, станция Синдзюку Самая высокая телевизионная башня в мире. Высота — 634 метра Токио, станция Нарихирабаси Рекомендуемые события| 01 | - | 10 |

| ноя | дек |

| 01 | - | 31 |

| июля | ||

| 06 | - | 11 |

| февраля | ||

Система работы токийского такси претерпевает серьезные изменения. Происходит это на фоне подготовки к двум спортивным мероприятиям, которые вскоре пройдут в Японии. Главная цель радикальных изменений в работе такси заключается в том, чтобы обеспечить бесперебойное предоставление услуг огромному числу иностранцев, которые приедут на отдых в Японию.

В 2017 году Японию посетили более 28 миллионов туристов. Ожидается, что к 2020 году их количество вырастет до 40 миллионов человек! С ростом количества туристов стабильно возрастает и уровень загруженности транспортной системы Токио, в том числе и такси.

Крупнейший производитель автомобилей в мире, компания Toyota, приобщилась к решению проблем в части работы такси. Практически любой турист, купивший в тур в Японию и воспользовавшийся услугами токийского такси, мог заметить, что большая часть автомобильного парка службы такси состоит из автомобилей именно этой компании.

Чтобы решить проблему нехватки такси не так давно Toyota запустила новую модель – «JPN Taxi». Автомобили «JPN Taxi» не только комфортны, но и безопасны для окружающей среды. Всё благодаря гибридному двигателю, выброс вредных веществ у которого значительно снижен в сравнении с предыдущими моделями автомобилей компании Toyota. По словам представителей Toyota, приблизительно 10% служб такси уже пользуются новыми автомобилями.

Компания запланировала к июлю 2020 года, то есть до начала туристического бума, связанного с Олимпийскими играми, поменять более трети автопарка токийского такси.

Новые автомобили такси удобны в использовании и для людей с ограниченными физическими возможностями. Таким образом, абсолютно все туристы, которые решат купить тур в Японию, будут комфортно себя чувствовать в японской столице. Конечно же, дело не только в иностранцах, но и в местном населении. Ведь японцы считаются стареющей нацией. По статистике примерно 27% японцев – это пожилые люди, достигшие возраста в 65 лет. Поэтому появление новой модели автомобиля от компании Toyota стало своеобразным отражением демографического процесса в Японии.

По словам главного инженера автопроизводителя Toyota, Хироси Каюкавы, одной из причин разработки нового дизайна автомобиля стала именно тенденция старения нации, но и, конечно же, стремление угодить иностранцам, приезжающим на отдых в Японию, число которых увеличиться во время Олимпийских игр 2020 года. Он также рассказал, что задние сидения автомобилей спроектированы таким образом, что они легко складываются для размещения в салоне инвалидной коляски. Также для удобства пользования такси людьми со слабым зрением автомобили оборудованы специальной желтой маркировкой и подсветкой внутри салона.

По мнению руководства компании Toyota, новое такси станет новым символом Токио. Поэтому особое внимание уделялось цвету автомобилей. Компания остановилась на насыщенном цвете индиго. Фирма Toyota уверена, что новое такси будет таким же символом Токио как, к примеру, черное такси в Лондоне или желтое в Нью Йорке.

Нужно отметить, что новый цвет токийского такси совпал с цветом официального логотипа Олимпийских игр в Токио в 2020 году.

Решение транспортной проблемы в сфере такси было бы не полным без особого внимания к водителям автомобилей. Уже в следующем году в Японии пройдет чемпионат мира по регби, а еще через год – Олимпийские игры. Таким образом, и без того растущий туристический бум станет еще более заметным.

Средний возраст водителей токийского такси составляет 60 лет, при этом не каждый таксист владеет иностранным языком. С целью омоложения штата водителей и для удобств туристов компания решила привлекать на работу иностранцев.

Австриец Вольфганг Логер более тридцати лет работал в Японии шеф-поваром, а также лыжным инструктором. Переехав в Токио, Логер начал искать себе новую работу. Увидев объявление о наборе на работу водителем, он решил попробовать себя в новой сфере. Логера приняли, и он ни секунды не пожалел об этом. По его словам, работа водителем такси приносит огромное удовольствие. Что может быть лучше общения с новыми людьми, возможности дарить им радость от комфортной поездки, рассказывать о городе? Для австрийца новая работа стала своего рода смыслом жизни.

Логер владеет иностранными языками, при этом свободно говорит на японском. Такие водители как он становятся настоящей неожиданностью для туристов, приезжающих на отдых в Японию. Они сразу же располагают к себе клиентов, оставляют хорошее впечатление. Именно поэтому компания в дальнейшем планирует расширить штат водителей и привлечь как можно больше иностранцев.

виза в Японию для Украины, Казахстана и Беларуси | экскурсии в Японии | туры в Японию

Экскурсия на завод TOYOTA

Поехать на завод Toyota в префектуре Aichi предложила Лена. И я ни секунды не думая, ответил "конечно!"

Разве можно упускать возможность побывать на сборочном заводе ТОЙОТА!?

Резервирование на экскурсию можно сделать прямо на сайте www.toyota.co.jp

Экскурсия бесплатная (представьте себе!). С 10:30 до 13:00.

Проводятся они только по будням! И пришлось брать для этого день отпуска на работе.

За неделю примерно жена записала нас троих и в понедельник в 6:30 утра мы поехали в город Тойота. :)

Примерно 3 часа, дорога знакомая. Жаль только, что стоимость платных дорог (при оплате картой ЕТС) в будние дни гораздо дороже, чем выходные, и почти совпадает со стоимостью при оплате наличными деньгами.

По дороге, как обычно, останавливаемся на еду.

окна придорожного кафе выходят на самое большое в Японии озеро Biwako (видно в углу фото)

Круиз-контроль удобная штука. Установил сотку и расслабил ноги. Надо уменьшить скорость, дернул рычажок вниз, надо увеличить - вверх.

Расход по трассе примерно 13,5 км/л (7,4 литра на 100 км)

Приехали одними из первых, еще 10 не было.

Выдали бэджики. Пока собираются группы, можно погулять по тойотовской экспозиции.

Предупредили, что камеры нужно будет либо оставить в камере хранения, либо оставить в автобусе, на завод брать ничего нельзя. Хотя. мы же русские, сложности нас не пугают! Но об этом потом.

Группы кстати раздельные. Одна состояла из японцев, в основном бабушек-дедушек, вторая, наша из иностранцев, девочка-экскурсовод рассказывала на английском. Потом, когда уезжали на автобусе на завод, то приехала большая группа школьников. Так что работа тут кипит.

Холл.

Этот робот дает представления 4 раза в день. Играет на трубе. Не успел заснять на видео, но играет неплохо :)

А это тоже экспериментальная разработка, на которой катаются сотрудницы на представлениях. :)

Итак, машинки. Нового для меня конечно немного, но как удержаться и не полазить по ним, а потом по фотографировать эти сверкающие авто.

Мечта! Краун!

Сын сказал однозначно, что именно этот авто ему нравится больше всего!

Ну неплохой выбор, одобряю.

Посмотри, говорит, какие у него педали". да, клево.

Вот еще такая букашка понравилась

А этот авто понравился Лене

Но в результате совместное решение было, что в Омске нужен именно такой авто :)

Красавцы Лексусы, которые вот уже как три года тоже без проблем можно купить в Японии.

В глубине здания незатейливые экспозиции на другие темы:

безопасность:

гибрид (куда же без них):

устройство двигателей:

водородный концепт:

Итак, всех позвали строиться :)) еще раз повторили что любую технику, даже телефоны дальше автобуса выносить нельзя.

Поскольку, снимал стараясь не привлекать внимание, на айфон, то в этой части фото будут отвратного качества :)

Всех погрузили в автобус, раздали веера и сто раз сказали, что будет жарко.

По пути был рассказ о этом сборочном предприятии.

Завод называется Motomachi Plant.

Всего в Японии 12 заводов.

Honsha Plant - штампованные детали и приводные узлы для гибридных авто.

Takaoka Plant выпускает Corolla и iQ

Tsutsumi Plant выпускает Camry, Premio, Allion, Prius, Scion tC

Tahara Plant выпускает все Лексусы и джипы/паркетники

Hirose Plant выпускает электронику и компоненты

Kamigo Plant выпускает двигатели.

и т.д.

На Motomachi Plant собирается три модели: Croun (и модификации), Estima, MarkX.

В день завод выпускает 430 авто.

Так же по миру расположено 51 сборочное предприятие в 26 странах.

Его открытие состоялось в 1959 году.

Первый автомобиль, который произведен под руководством Kiichiro Toyoda назывался АА Sedan и было это в 1936 году.

А уже в следующем 1937 была образована Toyota Motor Co., Ltd

В 1955 году были запущены в производство Toyopet Crown, Toyopet Master Crown Deluxe

В 1957 первый прототип Crown был экспортирован в США

В 1988 году Тойота открывает завод в США, а в через год в США запускается бренд Lexus

А вот главное направление развития в начале 2000-х это Китай, где с 2000 по 2006 года открываются 3 завода.

Показательно, что количество производимых авто на японских заводах напрямую зависит от кризисов в 1995 году и в 2007-.

А вот производство на зарубежных заводах Тойота только растет.

1985 - 135 000 шт

.

2009 - 3.579.000 шт

Итак, мы отправляемся от головного офиса в городе Toyota на Motomachi Plant.

Одна из проходных:

Первый показанный цех, роботизирован на 90% и занимается сборкой кузовов перед покраской.

После штамповки, заготовки собираются и попадают сюда. Роботы застывают пока очередной "скелет" подъезжает к ним, а потом начинается симфония. Кто видел работу таких роботов знает, на сколько четкие и красивые движения они совершают.

Кузов проваривается сваркой в определенных местах, арки, боковые панели.

После этого навешиваются двери, капот и багажник. Предварительно проверяются зазоры.

Контролеры внимательно, не спеша поглаживая по панелям проверяют их ровность.

Вставляют специальные распорки под капот и крышку багажника и после этого двери снимаются (. ) и по отдельности с кузовом отправляются в покрасочные камеры.

Следующий сборочный цех (ощущаю себя промышленным шпионом).

Большое поле из коробок передач

Они подаются на сборку с двигателями и остальными частями трансмиссии.

Здесь же прикрепляются привода, рулевые рейки, рычаги, карданы, мосты.

Короче вся подвеска собирается.

И вот после сборки вся подвеска с двигателем и коробкой подается на специальном "столе" на сборку с кузовом.

(фото нет, но завораживает). Кузов сверху, подвеска снизу, и они начинают сближаться. :) Как стыковка космических кораблей. :)))

Мелкие запчасти поступают и сортируются по пластиковым коробкам. Некоторые узлы проходят дополнительную сборку. Например механизм стеклоочистителей.

Шлейфы электрики, аккумуляторы. все рассортировано и развозится электрокарами на определенные участки конвейера.

Именно в этот цех кузов поступает после покрасочной камеры.

Так же сюда поступают покрашенные дверные панели.

Двери проходят сборку, и готовые поступают на конвейер.

Электрокар привозит на тележке несколько собранных дверей. Ставит тележку к рабочему, а пустую увозит.

Рабочий берет специальным подвесным приспособлением дверь, устанавливает в авто и пневмоинструментом прикручивает. Перекос исключен.

Смотреть как работают люди очень приятно. Тихо, молча, четко и быстро!!

Рабочая смена 8 часов. Каждые 2 часа перерыв на 10 мин. Обед 45 мин.

Завод работает, на сколько я понял в две смены.

На этом этапе закладывают войлочную звуко/тепло изоляцию кузова и настилают напольное покрытие.

Жаль что не дают фотографировать спокойно :(

Процесс очень интересный и сложно передать его.

На обратном пути экскурсовод отвечала на вопросы.

Вот главное здание отделения. Справа (не видно) второе здание, которое занимается разработкой автомобилей. Они находятся в 15 минутах езды от завода. От сюда начиналась экскурсия, здесь она и закончилась. Парковка, кстати, бесплатно!

На обратном пути еще немного фото.

Такого буйства цветов в разметке я не видел нигде, даже в других местах в Японии!

По пути домой встретился один веселый авто:

А один не очень:

Легендарное производство

Заводскую территорию пересекает группа японских рабочих, одетых во все ослепительно белое. Увидев подъезжающий автобус, они начинают прыгать, вставать в театральные позы и показывать придуманный президентом США Франклином Рузвельтом, но почему-то любимый японцами, знак V (victory).

Но эти рабочие, в общем-то, единственное, что на заводской территории вселяет оптимизм. Серые унылые корпуса Цуцуми мало чем отличаются от многих других промышленных производств. С той лишь разницей, что на заводе Toyota очень тесно.

Производство расположено на двух этажах с довольно низкими потолками. Вот сварочный цех. Роботы набились сюда, как пассажиры токийской подземки в час пик. Но, по словам заместителя главного менеджера производственного центра Toyota господина Озавы, разочаровываться рано. «Здесь все пропитано стремлением производить добротную продукцию», — уверяет он.

Построенный в 1970 году завод Цуцуми шестой по счету автозавод Toyota. Всего у компании 12 производств в Японии, 10 из них сосредоточены в Тойота-сити и его окрестностях. Здесь же расположен инженерный центр на 10 тыс. сотрудников — мрачноватое здание, похожее на советский НИИ, и множество независимых производителей комплектующих.

С взаимоотношений с поставщиками как раз начинается воплощение принципа «точно вовремя». Завод Цуцуми производит 1 900 автомобилей в день, но за пару часов, которые мы пробыли на производстве, на подъездах к нему не появилось ни одного грузовика с запчастями. Детали подвозят нечасто и — just in time.

У каждой запчасти есть свой канбан (в переводе с японского — бирка). Когда-то это и вправду были бумажные бирки, теперь на деталь клеят штрихкод. Снятый с использованной запчасти канбан отправляется поставщику. Он производит только те детали, на которые получил бирки, причем в порядке поступления бирок. Система канбанов позволяет не только получать детали вовремя, но и быстро распределять их по участкам конвейера.

Сама Toyota действует по той же системе: выпускает только те машины, на которые уже поступил заказ от дилерских центров, и в том порядке, в котором он поступил. Поэтому ни компания, ни ее дилеры не имеют товарных излишков.

Легендарная веревка точь-в-точь похожа на ту, что служит в российской глубинке для сушки белья во дворе. Используется она редко, но нам повезло. Рабочий, закручивающий болты на одном из автомобильных кузовов, вдруг бросается к веревке и дергает за нее. На андоне загорается желтый сигнал, к рабочему подбегает бригадир, берет отвертку и завинчивает болт сам. Сотрудницу завода, которая нас сопровождает, это зрелище ничуть не смущает. «Отсутствие проблемы и есть проблема», — с философской улыбкой произносит она.

В Цуцуми, как и на большинстве автозаводов, четыре цеха: штамповочный, сварочный, покрасочный и сборочный. В сварочном цеху, например, роботы выполняют 90% всех операций, а в сборочном 70% — людской труд. Впрочем, люди сами похожи на роботов — скажем, по обнаружению брака. Один автомобиль производится в течение 20 часов, и за это время он подвергается тысяче проверок. Мы проходим мимо одного из постов, где несколько рабочих проводят по кузову руками в белых тканевых перчатках. Зазоров не обнаружено — рабочий берет в руки органайзер и ставит галочку. Другая проверка: рабочий садится в машину и несколько секунд жмет на клаксон. Тот не перегорает. Галочка.

НОУ-ХАУ

Чтобы внедрить на российском заводе «бережливое производство», корпорация Toyota Motor:

— в порядке исключения приглашает на стажировку в японский центр обучения всех без исключения сотрудников завода;

— набирает в штат только тех, кто прежде никогда не работал на российском автомобильном производстве;

— по максимуму убирает из системы менеджмента философскую составляющую и делает акцент на инструкции;

— медлит с локализацией производства, надеясь найти самых «бережливых поставщиков», а потом их еще и обучить.

Бизнес-тур в Японию с обучением на Toyota

Япония является мировым лидером внедрения «умных» технологий как в управлении, так и в образовании. В ежегодном рейтинге инновационных экономик Bloomberg Innovation Index 2017 года Япония занимает лидирующее место, опережая другие страны по ряду критериев.

Изучение системы организации управления и производства в корпорации «Toyota Motor» (известной как бережливое производство, lean production), знакомства с практическим опытом производственных компаний, работающих на их основе.

В данной поездке вместе с Вами примут участие владельцы бизнесов, первые лица компаний, специалисты по стратегии, директора по развитию передовых российских компаний. Все те, кто:

- Формируют стратегию развития бизнеса на несколько лет вперед.

- Определяют инвестиционные приоритеты компании.

- Рассматривают новые возможности для развития бизнеса.

- Отвечают за решение вопросов по повышению производительности труда и сокращение сроков создания новой продукции.

- Повышают уровень качества при снижении себестоимости.

- Увидеть и изучить современные подходы к управлению компанией и организации производства на примере корпорации «Toyota Motor», что позволит под другим углом взглянуть на собственную компанию, изменить подход к организации своей работы и работы компании в целом.

- Ознакомиться с практическими примерами готовых решений бережливого производства, а также возможностей его реализации в России.

- Получить рекомендации экспертов-практиков мирового уровня по алгоритму создания производственной системы, основным используемым в ходе ее развитии инструментам с учетом российского опыта.

- Обсудить возможности преломления полученных знаний и увиденной практики применительно к своей компании.

- Сформировать стратегию развития вашей компании на несколько лет вперед

- Ну и конечно, все участники поездки, получат уникальную возможность познакомиться с Японией и ее культурой.

- Комплексное обучение Производственной системе Тойоты от родоначальников того, что называется бережливым производством. «Toyota Engineering Corporation» (далее по тексту TEC)– единственная в мире консалтинговая компания, работающая под брендом Тойота и уполномоченная корпорацией «Toyota Motor»распространять правильное понимание Производственной системы Тойоты.

- Программа преподается практиками, которые сами жили, работали и развивались в Производственной системе Тойоты, ориентированными на долгосрочное сотрудничество и совместную постановку целей. Эксперт Тойоты будет сопровождать группу по всей деловой программе.

- Поездка проводится в период любования красными кленами.

ЭКСПЕРТЫ ПОЕЗДКИ, КОТОРЫЕ БУДУТ СОПРОВОЖДАТЬ ГРУППУ ПО ДЕЛОВОЙ ПРОГРАММЕ:

ТОСИО ХОРИКИРИ - президент компании «Toyota Engineering Corporation». Президент Института управления Toyota. Генеральный директор Центра сертификации по TPS.

Тосио Хорикири более 35 лет проработал в корпорации «Toyota Motor» (в т.ч. в качестве директора Департамента планирования производства за рубежом, директора Департамента поддержки зарубежных проектов всей корпорации). Имеет опыт запуска на базе принципов Тойоты, в т.ч. с нуля, заводов (компаний) в Китае, Тайване, Австралии, Новой Зеландии, ЮАР, Португалии, Индии и Таиланде. Является главным консультантом ряда крупных компаний в Китае, США, Японии и России. Неоднократно проводил открытие и корпоративные семинары-тренинги в России.

КАЦУХИКО СУДЗУКИ – вице-президент компании «Toyota Engineering Corporation». Проработал более 40 лет в корпорации «Toyota Motor». Прошел путь от мастера сборочного участка завода Тойоты в Мотомачи до главного инженера всего сборочного производства завода и главного консультанта-тренера по производственной системе Тойоты. В течение шести лет работал на заводах Тойоты в США и Австралии в качестве супервайзера по налаживанию производства в соответствии с требованиями компании. В качестве консультанта работал на российских предприятиях: ГК «Автокомпонент» в Н.Новгороде, ОАО «Апатит-Электромашсервис» в Апатитах, компания «Tubor» в Нижегородской области и т.д. Неоднократно проводил аудит российских компаний, корпоративные и открытые семинары по TPS.

Читайте также: