Высокопрочные титановые сплавы марки

ТИТАН И СПЛАВЫ ТИТАНОВЫЕ ДЕФОРМИРУЕМЫЕ

Wrought titanium and titanium alloys. Grades

Дата введения 1992-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством авиационной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 17.07.91 N 1260

ВНЕСЕНО Изменение N 1, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол от 12.05.2011 N 39). Государство-разработчик Россия. Приказом Росстандарта от 07.11.2011 N 513-ст введено в действие на территории РФ с 01.07.2012

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 1, 2012 год

1. Настоящий стандарт устанавливает марки титана и титановых деформируемых сплавов, предназначенных для изготовления полуфабрикатов (листов, лент, фольги, полос, плит, прутков, профилей, труб, поковок и штампованных заготовок) методом деформации, а также слитков.

Требования настоящего стандарта являются обязательными.

2. Марки и химический состав титана и титановых сплавов должны соответствовать приведенным в таблице.

Массовая доля химических элементов, %

сумма прочих приме- сей

1. Массовая доля элементов максимальная, если не указаны пределы.

2. Массовую долю водорода указывают в нормативной документации на конкретные виды полуфабрикатов.

Массовая доля водорода указана для слитков.

3. В титане марки ВТ1-00 допускается массовая доля алюминия не более 0,30%, в титане марки ВТ1-0 - не более 0,70%.

4. В плоском прокате из сплава марки ВТ14 толщиной до 10 мм массовая доля алюминия должна быть 3,5-4,5%, а в остальных видах полуфабрикатов - 4,5-6,3%.

5. В сплаве марки ВТ3-1, предназначенном для изготовления штамповок лопаток и лопаточной заготовки, верхний предел массовой доли алюминия должен быть не более 6,8%.

6. В сплаве марки ПТ-3В массовая доля циркония в сумме с прочими примесями не должна превышать 0,30%.

7. Во всех сплавах, содержащих в качестве легирующего элемента молибден, допускается частичная замена его вольфрамом в количестве не более 0,3%.

Суммарная массовая доля молибдена и вольфрама не должны превышать норм, предусмотренных таблицей для молибдена.

8. Во всех сплавах, не содержащих в качестве легирующих элементов хром и марганец, массовая доля последних не должна превышать 0,15% (в сумме).

9. Массовая доля меди и никеля в титане и во всех сплавах должна быть не более 0,10% (в сумме), в том числе никеля не более 0,08%.

10. В графу "Сумма прочих примесей" входят элементы, оговоренные в пп.8 и 9, а также другие элементы, приведенные в таблице, но не регламентированные как примеси.

11. Для сплавов марок ПТ-1М, 3М, 2В, 5В, 14, 19, 27, 37, 40 допускается введение модифицирующих химических элементов до 0,003%. Сплавы, модифицированные бором, дополнительно маркируют индексом Б.

Бор вводят в сплавы в соответствии с расчетным составом и фактическое содержание его не определяют.

12. В сплаве марки 5В содержание циркония в сумме с прочими примесями не должно превышать 0,3%.

13. В сплавах марок 3М и 19 содержание ванадия и олова допускается не более 0,15% (в сумме).

14. Для сплавов марок ПТ-1М, 3М, 2В, 5В, 14, 19, 27, 37, 40 допускается сужение пределов по содержанию основных легирующих элементов по нормативной документации на конкретные виды полуфабрикатов.

11-14. (Введены дополнительно, Изм. N 1).

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

Цветные металлы. Кремний, магний, кадмий,

титан. Технические условия. Марки: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2001

Редакция документа с учетом

изменений и дополнений подготовлена

АО "Кодекс"

Применение титана и сплавов на его основе

Титан в авиастроении

Авиастроение - наиболее титаноемкая отрасль промышленности, где титановый лист используется для изготовления винтов двигателей, корпусов, крыльев, двигателей, обшивки, трубопроводов, крепежа и многого другого. В планере (планер - несущая конструкция летательного средства) современного гражданского самолета применяется 15 - 20% титановых деталей. Например, Ил-76 и Ил-76Т имеют 15% титановых деталей от общей массы планера, а при производстве Boeing нового типа 787 Dreamliner титановые прутки ВТ16 из России используются в 30% сборочных узлов посадочных устройств самолета. Это объясняется тем, что в современных сверхзвуковых самолетах требуются материалы, которые способны гарантировать надежную работу узлов под воздействием мощных силовых и температурных полей, излучений, высоких давлений. Кроме того, с увеличением в конструкциях самолетов доли композиционных материалов, требуется материал, который не коррозирует при взаимодействии с ними. Титановые сплавы ВТ23, ВТ23М идеально отвечают всем этим требованиям, обеспечивают авиалайнерам снижение веса и стоимости конструкции на 20-30%, в сравнении с другими материалами, а так же повышает их эксплуатационную надежность на 25-35%.

Титан в ракетостроении

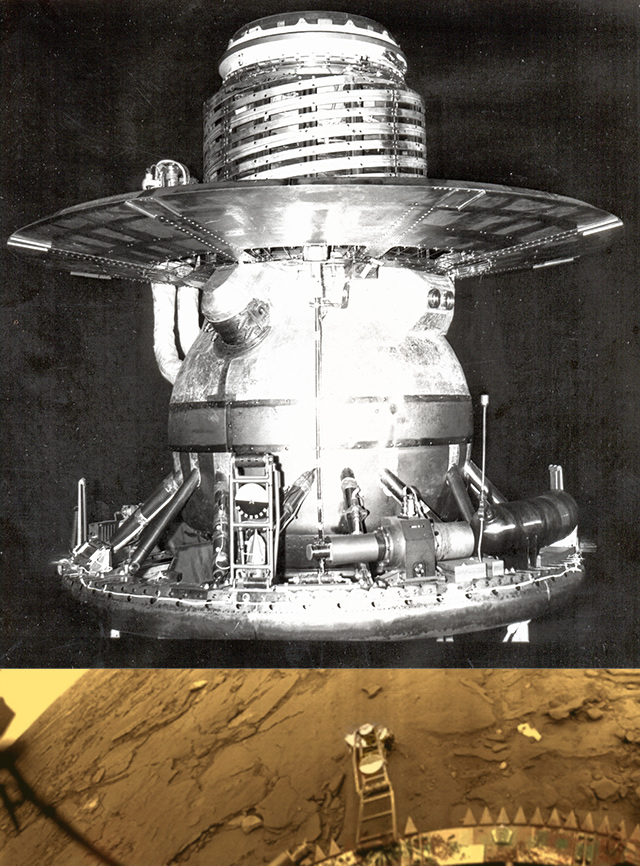

Впервые в отечественном ракетостроении титан был использован в конструкции космического корабля «Восток», точнее в космической капсуле, в которой Юрий Гагарин в 1961 году совершил первый полет в космос. Позднее титан стал одним из главных конструкционных материалов в пилотируемых кораблях «Союз», в беспилотных «Луна», «Марс», «Венера», в космической системе «Энергия» и многоразовом корабле «Буран». Для трубчатых конструкций в ракетной технике сегодня применяется вся номенклатура титановых сплавов, например, титановая труба используется для твердотопливных и жидкостных двигателей, корпусов баллистических ракет «Булава» и «Тополь М». Из титановых сплавов ВТ23, ВТ23М, а также из (α+β)-сплава ВТ43 с высокой трещиностойкостью изготавливают монолитные, сварные и паяные баки для хранения топлива и сжатых газов. Наряду с этим, в космической индустрии особое применение нашел титановый сплав с никелем, особенность которого заключается в том, что конструкции из него способны «запоминать» свою форму. Из такого сплава делают радиоантенны и каркасы солнечных батарей, которые можно свернуть при обычной температуре, а при нагревании они самостоятельно восстанавливают первоначальные геометрические размеры.

Рисунок 1. Cоветская автоматическая межпланетная станция Венера-14 (из архива АО НПО Лавочкина)

Титан в судостроении

В судостроении титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л используются благодаря способности металла не коррозировать в морской воде, выдерживать высокие механические нагрузки. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов и т.д. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней ротора и шатунов для морских газотурбинных двигателей корабельных энергоустановок. Титановые листы идут на производство корпусов глубоководных аппаратов.

Титан в химической и нефтехимической промышленности

Промышленная химия является одной из основных потребителей титана и титановых сплавов, которые используются в современном химическом оборудовании. Ценность этого высокотехнологичного конструкционного материала для химической и нефтехимической промышленности нельзя недооценить. Изделия из титана не только обеспечивают снижение эксплуатационных затрат и безаварийность работы, но и надежно противостоят агрессивным и ядовитым средам, устойчивы к высоким давлениям и температурам. Без титановых сплавов сегодня было бы невозможным эффективное производство хлора, калия, натрия, марганца, соды, мочевины, органического стекла, отбеливающих веществ, фармацевтических средств и еще десятков наименований. Из титанового сплава делают насосы, компрессоры, фильтры и трубопроводы для перекачки кислот. Чаще всего для деталей и узлов оборудования химического производства применяют титановые листы и проволоку из сплава марки ВТ1-0 с наилучшими антикоррозийными характеристиками при рабочей температуре до 350°С и сплава АТ-3 с уникальными антифрикционными свойствами.

Титан и титановые сплавы в других высокотехнологичных областях промышленности

В атомной энергетике титановые плиты применяют для изготовления оболочки реакторов на быстрых нейтронах, узлов ядерных реакторов, электродов. В медицинской промышленности из титановой проволоки делают инструменты, части искусственных органов, эндопротезы, зубные импланты, внутрикостные фиксаторы, стержни, гвозди, спицы, скобы, поскольку титан не отторгается человеческим организмом. Из титановых листов производят перерабатывающие аппараты для пищевой промышленности (автоклавы, центрифуги), варочные котлы для кислых и острых соусов, тару для пищевых продуктов и т.п. В автомобилестроении титановые сплавы используют для коленвалов, клапанов, втулок, деталей подвески и ходовой части техники специального назначения. В электронике - для корпусов портативных компьютеров, мобильных телефонов, акустических систем. Спектр отраслей, где применяется титан и титановые сплавы активно расширяется, что позволит в ближайшем будущем создавать перспективные и высокоэффективные конструкции нового поколения, способные работать при температурах от -196 до +600°С.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Общая характеристика титана и его сплавов

Именно основные механические свойства титановых сплавов определяют их большое распространение. Если не уделять внимание химическому составу, то все титановые сплавы можно охарактеризовать следующим образом:

- Высокая коррозионная стойкость. Недостатком большинства металлов можно назвать то, что при воздействии высокой влажности на поверхности образуется коррозия, которая не только ухудшает внешний вид материала, но и снижает его основные эксплуатационные качества. Титан менее восприимчив к воздействию влажности, чем железо.

- Хладостойкость. Слишком низкая температура становится причиной того, что механические свойства титановых сплавов существенно снижаются. Часто можно встретить ситуацию, когда эксплуатация при отрицательных температурах становится причиной существенного повышения хрупкости. Титан довольно часто применяется при изготовлении космических кораблей.

- Титан и титановые сплавы имеют относительно низкую плотность, что существенно снижает вес. Легкие металлы получили широкое применение в самых различных отраслях промышленности, к примеру, в авиастроении, строительстве небоскребов и так далее.

- Высокая удельная прочность и низкая плотность – характеристики, которые довольно редко сочетаются. Однако именно за счет подобного сочетания титановые сплавы сегодня получили самое широкое распространение.

- Технологичность при обработке давлением определяет то, что сплав применяется часто в качестве заготовки при прессовании или другом виде обработки.

- Отсутствие реакции на воздействие магнитного поля также назовем причиной, по которой рассматриваемые сплавы получили широкое применение. Часто можно встретить ситуацию, когда проводится производство конструкций, при работе которых образуется магнитное поле. Применение титана позволяет исключить вероятность возникновения связи.

Эти основные преимущества титановых сплавов определили их достаточно большое распространение. Однако, как ранее было отмечено, многое зависит от конкретного химического состава. Примером можно назвать то, что твердость изменяется в зависимости от того, какие именно вещества применяются при легировании.

Важно, что температура плавления может достигать 1700 градусов Цельсия. За счет этого существенно повышается устойчивость состава к нагреву, но также усложняется процесс обработки.

Высокопрочные титановые сплавы марки

К этой группе относятся сплавы с пределом прочности s в > 1000 МПа, а именно (a + b )-сплавы марок ВТ6, ВТ14, ВТ3-1, ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет s в > 1000 МПа.

Указанные сплавы наряду с высокой прочностью сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет получать из них различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Режимы горячей обработки давлением приведены в табл. 17.7. Сплавы ВТ6 и ВТ14 в отожженном состоянии (s в » 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями. Механические характеристики основных полуфабрикатов в отожженном и упрочненном состояниях приведены в табл. 17.4–17.6.

Несмотря на гетерофазность структуры, рассматриваемые сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для обеспечения требуемого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10–18 мм) рекомендуется проводить закалку с последующим старением. При этом прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла. Пластичность сварного соединения близка к пластичности основного металла.

Обрабатываемость резанием удовлетворительная. Обработку резанием сплавов можно проводить как в отожженном, так и в термически упрочненном состоянии.

Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах, как и технический титан.

Термическая обработка. Сплавы ВТ3-1, ВТ6, ВТ6С, ВТ14, ВТ22 подвергаются закалке и старению (см. выше). Рекомендуемые режимы нагрева под закалку и старение для монолитных изделий, полуфабрикатов и сварных деталей приведены в табл. 17.10.

Охлаждение при закалке производится в воде, а после старения — на воздухе. Полная прокаливаемость обеспечивается для деталей из сплавов ВТ6, ВТ6С с максимальным сечением до 40–45 мм, а из сплавов ВТ3-1, ВТ14, ВТ22 — до 60 мм.

Для обеспечения удовлетворительного сочетания прочности и пластичности сплавов с (a + b )-структурой после закалки и старения необходимо, чтобы их структура перед упрочняющей термической обработкой была равноосной или «корзиночного плетения». Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 17.4 (1–7 типы).

Применение титановых сплавов

Рассматривая области применения титановых сплавов отметим, что большая часть разновидностей применяется в авиационной и ракетостроительной сферах, а также в сфере изготовления морских судов. Для изготовления деталей авиадвигателей другие металлы не подходят по причине того, что при нагреве до относительно невысоких температур начинают плавиться, за счет чего происходит деформация конструкции. Также увеличения веса элементов становится причиной потери КПД.

Нож из титанового сплава Применение титановых сплавов в медицинеПрименим материал при производстве:

- Трубопроводов, используемых для подачи различных веществ.

- Запорной арматуры.

- Клапанов и других подобных изделий, которые применяются в агрессивных химических средах.

- В авиастроении сплав применяется для получения обшивки, различных креплений, деталей шасси, силовых наборов и других агрегатов. Как показывают результаты проводимых исследований, внедрение подобного материала снижает вес примерно на 10-25%.

- Еще одной сферой применения является ракетостроение. Кратковременная работа двигателя, движение на большой скорости и вхождение в плотные слои становится причиной, по которой конструкция переживает серьезные нагрузки, способные выдержать не все материалы.

- В химической промышленности титановый сплав применяется по причине того, что он не реагирует на воздействие различных веществ.

- В судостроении титан хорош тем, что не реагирует на воздействие соленой воды.

В целом можно сказать, что область применения титановых сплавов весьма обширна. При этом проводится легирование, за счет чего существенно повышаются основные эксплуатационные качества материала.

Трубы из титановых сплавов

Титановые сплавы

Одним из самых распространенных элементов, который находится в земле, можно назвать титан. Согласно результатам проведенных исследований, он занимает 4-е место по степени распространенности, уступая лидирующие позиции алюминию, железу и магнию. Несмотря на столь большое распространение, титан стал использоваться в промышленности лишь в 20 веке. Титановые сплавы во многом повлияли на развитие ракетостроения и авиации, что связано с сочетанием малой плотности с высокой удельной прочностью, а также коррозионной стойкостью. Рассмотрим все особенности данного материала подробнее.

Области применения

Основная часть титана расходуется на нужды авиационной и ракетной техники и морского судостроения. Его, а также ферротитан используют как легирующую добавку к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали электровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала Ti находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность данного металла делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применение в технике ввиду своей высокой механической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость данного металла и материалов на его основе во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным сырьем, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Ti легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из материалов на основе Ti изготавливают обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессоров, детали воздухозаборников и направляющих в двигателях, различный крепеж.

Еще одной областью применения является ракетостроение. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой тепловой прочности не пригоден для применения в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т. п. Только Ti обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Также из него делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На данный материал не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и недостаточной распространенностью данного металла.

Соединения титана также получили широкое применение в различных отраслях промышленности. Карбид (TiC) обладает высокой твердостью и применяется в производстве режущих инструментов и абразивных материалов. Белый диоксид (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Титанорганические соединения (например, тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности. Неорганические соединения Ti применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид (TiB2)- важный компонент сверхтвердых материалов для обработки металлов. Нитрид (TiN) применяется для покрытия инструментов.

Металл титан

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду похож на сталь. Титан относится к переходным элементам. Данный металл плавится при довольно высокой температуре (1668±4 °С) и кипит при 3300 °С, скрытая теплота плавления и испарения почти в два раза больше, чем у железа.

Известны две аллотропические модификации титана (две разновидности данного металла, имеющие одинаковый химический состав, но различное строение и свойства). Низкотемпературная альфа-модификация, существующая до 882,5 °С и высокотемпературная бетта-модификация, устойчивая от 882,5 °С и до температуры плавления.

По плотности и удельной теплоемкости титан занимает промежуточное место между двумя основными конструкционными металлами: алюминием и железом. Стоит также отметить, что его механическая прочность примерно вдвое больше, чем чистого железа, и почти в шесть раз выше, чем алюминия. Но указанный материал может активно поглощать кислород, азот и водород, которые резко снижают пластические свойства металла. С углеродом титан образует тугоплавкие карбиды, обладающие высокой твердостью.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза - железа. Коэффициент термического расширения при комнатной температуре сравнительно мал, с повышением температуры он возрастает.

Модули упругости титана невелики и обнаруживают существенную анизотропию. Модули упругости характеризуют способность материала упруго деформироваться при приложении к нему силы. Анизотропия заключается в различии свойств упругости в зависимости от направления действия силы. С повышением температуры до 350 °С модули упругости уменьшаются почти по линейному закону. Небольшое значение модулей упругости Ti - существенный его недостаток, т.к. в некоторых случаях для получения достаточно жестких конструкций приходится применять большие сечения изделий по сравнению с теми, которые следуют из условий прочности.

Титан имеет довольно высокое удельное электросопротивление, которое в зависимости от содержания примесей колеблется в пределах от 42·10 -8 до 80·10 -6 Ом·см. При температурах ниже 0,45 К он становится сверхпроводником.

Титан - парамагнитный металл. Обычно у парамагнитных веществ магнитная восприимчивость при нагревании уменьшается. Магнитная восприимчивость характеризует связь между намагниченностью вещества и магнитным полем в этом веществе. Данный материал составляет исключение из этого правила - его восприимчивость существенно увеличивается с температурой.

Физические и механические свойства

| Свойство | Титан |

|---|---|

| Атомный номер | 22 |

| Атомная масса | 47,00 |

| Плотность при 20°С, г/cм 3 | 4,505 |

| Температура плавления, °С | 1668 |

| Температура кипения, °С | 3260 |

| Скрытая теплота плавления, Дж/г | 358 |

| Скрытая теплота испарения, кДж/г | 8,97 |

| Теплота плавления, кДж/моль | 18,8 |

| Теплота испарения, кДж/моль | 422,6 |

| Молярный объем, см³/моль | 10,6 |

| Удельная теплоемкость при 20°С, кДж/(кг·°С) | 0,54 |

| Удельная теплопроводность при 20°С, Вт/(м·К) | 18,85 |

| Коэффициент линейного термического расширения при 25°С, 10 -6 м/мК | 8,15 |

| Удельное электросопротивление при 20°С, Ом·см·10 -6 | 45 |

| Модуль нормальной упругости, гПа | 112 |

| Модуль сдвига, гПа | 41 |

| Коэффициент Пуассона | 0,32 |

| Твердость, НВ | 130. 150 |

| Цвет искры | Ослепительно-белый длинный насыщенный пучок искр |

| Группа металлов | Тугоплавкий, легкий металл |

Химические свойства

| Свойство | Титан |

|---|---|

| Ковалентный радиус: | 132 пм |

| Радиус иона: | (+4e) 68 (+2e) 94 пм |

| Электроотрицательность (по Полингу): | 1,54 |

| Электродный потенциал: | - 1,63 |

| Степени окисления: | 2, 3, 4 |

Достоинства / недостатки

-

Достоинства:

- малая плотность (4500 кг/м 3 ) способствует уменьшению массы выпускаемых изделий;

- высокая механическая прочность. Стоит отметить, что при повышенных температурах (250-500 °С) титановые сплавы по прочности превосходят высокопрочные сплавы алюминия и магния;

- необычайно высокая коррозионная стойкость, обусловленная способностью Ti образовывать на поверхности тонкие (5-15 мкм) сплошные пленки оксида ТiO2, прочно связанные с массой металла;

- удельная прочность (отношение прочности и плотности) лучших титановых сплавов достигает 30-35 и более, что почти вдвое превышает удельную прочность легированных сталей.

-

Недостатки:

- высокая стоимость производства, Ti значительно дороже железа, алюминия, меди, магния;

- активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего Ti и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

- трудности вовлечения в производство титановых отходов;

- плохие антифрикционные свойства, обусловленные налипанием Ti на многие материалы; титан в паре с титаном вообще не может работать на трение;

- высокая склонность Ti и многих его сплавов к водородной хрупкости и солевой коррозии;

- плохая обрабатываемость резанием, аналогичная обрабатываемости нержавеющих сталей аустенитного класса;

- большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Марки титана и сплавов

В настоящее время известно довольно большое число серийных титановых сплавов, отличающихся по химическому составу, механическим и технологическим свойствам. Наиболее распространенные легирующие элементы в таких материалах: алюминий, ванадий, молибден, марганец, хром, кремний, олово, цирконий, железо.

Титановый сплав ВТ5 содержит 5% алюминия. Он отличается более высокими прочностными свойствами по сравнению с титаном, но его технологичность невелика. Сплав куется, прокатывается, штампуется и хорошо сваривается. Из марки ВТ5 получают титановые прутки (круги), проволоку и трубы, а также листы. Его применяют при изготовлении деталей, работающих при температуре до 400 °С.

Сплав титана ВТ5-1 помимо 5% алюминия содержит 2-3% олова. Олово улучшает его технологические свойства. Из марки ВТ5-1 изготавливают все виды полуфабрикатов, получаемых обработкой давлением: титановые плиты, а также листы, поковки, штамповки, профили, трубы и проволоку. Он предназначен для изготовления изделий, работающих в широком интервале температур: от криогенных (отрицательных) до + 450 °С.

Титановые сплавы ОТ4 и ОТ4-1 в качестве легирующих элементов содержат алюминий и марганец. Они обладают высокой технологической пластичностью (хорошо деформируются в горячем и холодном состоянии) и хорошо свариваются всеми видами сварки. Указанный материал идет, в основном, на изготовление титановых плит и листов, лент и полос, а также прутков и кругов, поковок, профилей и труб. Из титановых сплавов ОТ4 и ОТ4-1 изготовляют с применением сварки, штамповки и гибки детали, работающие до температуры 350 °С. Данные материалы имеют недостатки: 1) сравнительно невысокая прочность и жаропрочность; 2) большая склонность к водородной хрупкости. В сплаве ПТ3В марганец заменяется на ванадий.

Титановый сплав ВТ20 разрабатывали как более прочный листовой материал по сравнению с ВТ5-1. Упрочнение марки ВТ20 обусловлено ее легированием, помимо алюминия, цирконием и небольшими количествами молибдена и ванадия. Технологическая пластичность сплава ВТ20 невысока из-за большого содержания алюминия, однако, он отличается высокой жаропрочностью. Данный материал хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 500 °С.

Титановый сплав ВТ3-1 относится к системе Ti - Al - Cr - Mo - Fe - Si. Он обычно подвергается изотермическому отжигу. Такой отжиг обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. Марка ВТ3-1 относится к числу наиболее освоенных в производстве сплавов. Он предназначен для длительной работы при 400 - 450 °С; это жаропрочный материал с довольно высокой длительной прочностью. Из него поставляют прутки (титановые круги), профили, плиты, поковки, штамповки.

Применение титана и титановых сплавов в высокотехнологичных областях промышленности

Титан и его сплавы по своим физико-механическим свойствам и технологичности превосходят большинство современных конструкционных материалов, включая самые распространенные: сталь и алюминий. Титан и его производные характеризуются высокими температурой плавления и удельным электросопротивлением, прочностью, сравнимой с большинством марок легированных сталей, коррозионной стойкостью в воздухе, воде и химически агрессивных средах, немагнитностью и многими другими полезными свойствами. Плюс ко всему титан очень легок – его удельный вес составляет 56% удельного веса стали, он биологически инертен и хорошо обрабатывается давлением. Все перечисленное сделало титан универсальным конструкционным материалом, который с начала 40-х годов ХХ века широко используется в высокотехнологичных областях промышленности. На сегодняшний день титан и титановые сплавы с различными характеристиками являются ключевыми и, во многих случаях, безальтернативными материалами для стратегических отраслей, к которым относятся авиастроение и ракетостроение, атомная энергетика, судостроение, медицинская, пищевая и химическая промышленность, электроника и т.п.

1. КЛАССИФИКАЦИЯ

обычного качества (обозначают маркой титана или титанового сплава);

повышенного качества - ПК;

по точности изготовления:

повышенной точности - П.

Раздел 1. (Измененная редакция, Изм. N 1).

Высокопрочные титановые сплавы марки

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРУТКИ КАТАНЫЕ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ

Titanium and titanium alloys rolled bars.

Specifications

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по стандартам от 26 марта 1985 г. N 829 срок действия установлен с 01.01.87 до 01.01.92*

* Ограничение срока действия снято постановлением Госстандарта СССР от 10.09.91 N 1439 (ИУС N 12, 1991 год). - Примечание изготовителя базы данных.

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 21.09.89 N 2802 с 01.04.90, Изменение N 2, утвержденное и введенное в действие Постановлением Комитета стандартизации и метрологии СССР от 10.09.91 N 1439 с 01.03.92

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 12, 1989 год, ИУС N 12, 1991 год

Настоящий стандарт распространяется на круглые горячекатаные необточенные прутки из титана и титановых сплавов.

Термообработка титановых сплавов

Для повышения эксплуатационных качеств проводится термическая термообработка титановых сплавов. Данный процесс существенно усложняется по причине того, что перестроение кристаллической решетки поверхностного слоя проходит при температуре выше 500 градусов Цельсия. Для плавов марки ВТ5 и ВТ6-С довольно часто проводят отжиг. Время выдержки может существенно отличаться, что зависит от толщины заготовки и других линейных размеров.

Детали, изготавливаемые из ВТ14, на момент применения должны выдерживать температуру до 400 градусов Цельсия. Именно поэтому термическая обработка предусматривает закалку с последующим старением. При этом закалка требует нагрева среды до температуры около 900 градусов Цельсия, в то время как старение предусматривает воздействие среды с температурой 500 градусов Цельсия на протяжении более 12-и часов.

Индукционные методы нагрева позволяют проводить самые различные процессы термической обработки. Примером можно назвать отжиг, старение, нормализацию и так далее. Конкретные режимы термической обработки выбираются в зависимости от того, какие нужно достигнуть эксплуатационные характеристики.

Виды титановых сплавов

Классификация титановых сплавов ведется по достаточно большому количеству признаков. Все сплавы можно разделить на несколько основных групп:

- Высокопрочные и конструкционные – прочные титановые сплавы, которые обладают также достаточно высокой пластичностью. За счет этого они могут применяться при изготовлении деталей, на которые оказывается переменная нагрузка.

- Жаропрочные с низкой плотностью применяются как более дешевая альтернатива жаропрочным никелевым сплавам с учетом определенного температурного интервала. Прочность подобного титанового сплава может варьироваться в достаточно большом диапазоне, что зависит от конкретного химического состава.

- Титановые сплавы на основе химического соединения представляют жаропрочную структуру с низкой плотностью. За счет существенного снижения плотности вес также снижается, а жаропрочность позволяет использовать материал при изготовлении летательных аппаратов. Кроме этого с подобной маркой связывают также высокую пластичность.

Маркировка титановых сплавов проводится по определенным правилам, которые позволяют определить концентрацию всех элементов. Рассмотрим некоторые из наиболее распространенных разновидностей титановых сплавов подробнее.

Сферы из титанового сплава

Рассматривая наиболее распространенные марки титановых сплавов, следует обратить внимание ВТ1-00 и ВТ1-0. Они относятся к классу технических титанов. В состав данного титанового сплава входит достаточно большое количество различных примесей, которые определяют снижение прочности. Однако за счет снижения прочности существенно повышается пластичность. Высокая технологическая пластичность определяет то, что технический титан можно получить даже при производстве фольги.

Очень часто рассматриваемый состав сплава подвергается нагартовке. За счет этого повышается прочность, но существенно снижается пластичность. Многие специалисты считают, что рассматриваемый метод обработки нельзя назвать лучшим, так как он не оказывает комплексного благоприятного воздействия на основные свойства материала.

Сплав ВТ5 довольно распространен, характеризуется применением в качестве легирующего элемента исключительно алюминия. Важно отметить, что именно алюминий считается самым распространенным легирующим элементом в титановых сплавах. Это связано с нижеприведенными моментами:

- Применение алюминия позволяет существенно повысить модули упругости.

- Алюминий также позволяет повысить значение жаропрочности.

- Подобный металл один из самых распространенных в своем роде, за счет чего существенно снижается стоимость получаемого материала.

- Снижается показатель водородной хрупкости.

- Плотность алюминия ниже плотности титана, за счет чего введение рассматриваемого легирующего вещества позволяет существенно повысить удельную прочность.

В горячем состоянии ВТ5 хорошо куется, прокатывается и штампуется. Именно поэтому его довольно часто применяют для получения поковки, проката или штамповки. Подобная структура может выдержать воздействие не более 400 градусов Цельсия.

Титановый сплав ВТ22 может иметь самую различную структуру, что зависит от химического состава. К эксплуатационным особенностям материала можно отнести следующие моменты:

- Высокая технологическая пластичность при обработке давлением в горячем состоянии.

- Применяется для изготовления прутков, труб, плиты, штамповок, профиля.

- Для сваривания могут использоваться все наиболее распространенные методы.

- Важным моментом является то, что после завершения процесса сварки рекомендуется проводить отжиг, за счет чего существенно повышаются механические свойства получаемого шва.

Существенно повысить эксплуатационные качества титанового сплава ВТ22 можно путем применения сложной технологии отжига. Она предусматривает нагрев до высокой температуры и выдержки в течение нескольких часов, после чего проводится поэтапное охлаждение в печи также с выдержкой в течение длительного периода. После качественного проведения отжига сплав подойдет для изготовления высоконагруженных деталей и конструкций, которые могут нагреваться до температуры более 350 градусов Цельсия. Примером можно назвать элементы фюзеляжа, крыла, детали системы управления или крепления.

Титановый сплав ВТ6 сегодня получил самое широкое распространение за рубежом. Назначение подобного титанового сплава заключается в изготовлении баллонов, которые могут работать под большим давлением. Кроме этого, согласно результатам проведенных исследований, в 50% случаев в авиакосмической промышленности применяется титановый сплав, который по своим эксплуатационным качествам и составу соответствует ВТ6. Стандарт ГОСТ сегодня практически не применяется за рубежом для обозначения титановых и многих других сплавов, что следует учитывать. Для обозначения применяется своя уникальная маркировка.

ВТ6 обладает исключительными эксплуатационными качествами по причине того, что в состав добавляется также ванадий. Этот легирующий элемент характеризуется тем, что повышает не только прочность, но и пластичность.

Данный сплав хорошо деформируется в горячем состоянии, что также можно назвать положительным качеством. При его применении получают трубы, различные профили, плиты, листы, штамповки и многие другие заготовки. Для сваривания можно применять все современные методы, что также существенно расширяет область применения рассматриваемого титанового сплава. Для повышения эксплуатационных качеств также проводится термическая обработка, к примеру, отжиг или закалка. На протяжении длительного времени отжиг проводился при температуре не выше 800 градусов Цельсия, однако результаты проведенных исследований указывают на то, что есть смысл в повышении показателя до 950 градусов Цельсия. Двойной отжиг зачастую проводится для повышения сопротивления коррозионному воздействию.

Внешний вид титановых сплавов

- Высокая термическая стабильность.

- Низкая вероятность образования трещин в структуре за счет обеспечения прочных связей.

- Технологичность при проведении различных процедур обработки, к примеру, холодной штамповки.

- Высокая пластичность вместе с повышенной прочностью.

Для существенно повышения эксплуатационных качеств довольно часто проводится двойной изотермический отжиг. В большинстве случаев данный титановый сплав применяется при производстве поковок, прудков, различных плит, штамповок и других заготовок. Однако стоит учитывать, что особенности состава не позволяют проводить сварочные работы.

2. СОРТАМЕНТ

2.1. Размеры прутков и предельные отклонения по ним должны соответствовать указанным в табл.1.

Номинальный диаметр, мм

Предельные отклонения по диаметру прутка, мм

Площадь поперечного сечения, см

Теоретическая масса

1 м прутка, кг

1. Теоретическая масса 1 м прутка вычислена по среднему диаметру при плотности 4,5 г/см, что соответствует плотности титана.

2. Переводные коэффициенты для вычисления приближенной теоретической, массы 1 м прутка из титановых сплавов приведены в справочном приложении 1.

3. Прутки диаметром от 65 до 150 мм включительно из титанового сплава ВТ1-2 изготовляются только нормальной точности.

(Измененная редакция, Изм. N 1).

2.2. По длине прутки изготовляют:

от 0,5 до 4 м - при диаметре прутков от 10 до 20 мм включительно,

от 0,5 до 6 м - при диаметре прутков св. 20 до 60 мм включительно,

от 0,5 до 2 м - при диаметре прутков св. 60 до 150 мм;

мерной и кратной мерной длины в пределах немерной с предельными отклонениями:

+30 мм - для прутков диаметром от 10 до 20 мм включительно,

+50 мм - для прутков диаметром св. 20 до 60 мм включительно,

(Измененная редакция, Изм. N 2).

2.3. Прутки кратной мерной длины должны изготовляться с учетом припуска на каждый рез 10 мм.

2.4. При изготовлении прутков мерной длины диаметром от 20 до 60 мм допускается в партии 10% прутков длиной не менее 500 мм, а при изготовлении прутков мерной длины диаметром св. 60 мм - 15% прутков длиной не менее 300 мм.

2.5. Овальность прутков не должна выводить их размеры за предельные отклонения по диаметру.

2.6. Прутки должны быть прямыми. Допускаемая кривизна прутка на 1 м длины не должна превышать 5 мм для прутков диаметром от 10 до 60 мм включительно, 7 мм - для прутков диаметром свыше 60 до 150 мм включительно.

Общая кривизна прутка не должна превышать произведения допускаемой кривизны на 1 м длины прутка на длину прутка в метрах.

2.7. При отсутствии в заказе указания о точности изготовления и качестве поверхности, прутки изготовляются нормальной точности и обычного качества.

Примеры условных обозначений

Пруток из титанового сплава марки ОТ4 диаметром 65 мм обычного качества, нормальной точности, немерной длины:

Пруток ОТ4 65 ГОСТ 26492-85

То же, повышенной точности длиной 1500 мм:

То же, длиной кратной (КД) 1000 мм:

Пруток из титанового сплава марки ОТ4 диаметром 65 мм повышенного качества нормальной точности длиной 2000 мм:

Титановые сплавы

Добавление к титану других металлов или присадочных материалов, позволяет создавать сплавы с заданной макро-, микро-, кристалло-, суб-, наноструктурой, благодаря чему сам сплав и конструкции из него приобретают определенный уровень механических и эксплуатационных характеристик.

- ВТ1, ВТ1-0, ВТ1-00, ВТ1-1, ОТ4-0 (300 — 700 МПа);

- ВТ3-1, ОТ4, ВТ5, ВТ5-1 (700 — 1000 МПа);

- ВТ6, ВТ14, ВТ15 (более 1000 МПа после закалки и старения).

- Сплавы с α-структурой - ВТ1-0, ВТ1-00, ВТ5, ВТ5-1, ОТ4, ОТ4-0, ОТ4-1. Эта группа сплавов отличается хорошей свариваемостью и термической стабильностью, т.е. отсутствием увеличения хрупкости при совместном длительном воздействии высоких температур и напряжений.

- Сплавы с (α+β)-структурой - сплавы ВТ14, ВТ9, ВТ8, ВТ6, ВТ6С, ВТ3-1, ВТ22, ВТ23. Благодаря более пластичной β-фазе эти сплавы более технологичны и лучше обрабатываются давлением, чем α-сплавы.

- Сплавы с β-структурой. Некоторые опытные ВТ15, ТС6 с высоким содержанием хрома и молибдена. Эти сплавы сочетают хорошую технологическую пластичность с очень высокой прочностью и хорошей свариваемостью.

Из сплавов титана путем литья производятся как специальные узлы и конструкции для того или иного вида техники, так и различные виды полуфабрикатов: титановый пруток, титановый лист, титановая плита, титановая труба, титановая проволока. К примеру, титановые листы из сплавов ВТ6С, ВТ14, ВТ23 с текстурным упрочнением обладают исключительной прочностью и сопротивлением деформации, поэтому их применяют для изготовления тормозных дисков в машиностроении, шаровых баллонов для ракет. Титановые (α+β)-сплавы относятся к группе высокопрочных термически упрочняемых сплавов. Заданные свойства сплавам придаются путем легирования алюминием, молибденом, хромом, железом, марганцем, ниобием, танталом и другими элементами.

Читайте также: