Вк8 расшифровка марки сплава

(Измененная редакция, Изм. N 1, 3, 4, 6).

(Поправка. ИУС N 10-2002).

3. Область применения твердых сплавов указана в приложении 1.

4. Классификация марок твердых сплавов для обработки материалов резанием в соответствии с международным стандартом ИСО 513 и СТ СЭВ 5015 приведена в приложении 2.

Группы применения твердых сплавов для горного инструмента обозначены в соответствии с СТ СЭВ 1251 и приведены в приложении 3. Обозначения марок сплавов по национальным стандартам приведены в приложении 4.

(Измененная редакция, Изм. N 2, 3, 5).

Аналоги

За рубежом в Чехии производят аналогичные марки CSN, G1.1, G2, в Польше – PN, H30. В Венгрии это сплавы MSZ, DR30, DR40, в Болгарии – BDS, в Швеции – SS, MC241, в Германии – DIN, WNr, HG30, HG40. Наконец, российские заводы специализируются на заменителях В95, Д16Т. Вместо победитообразных составов коронки и свёрла могут выпускаться из сталей 14Х17Н2 и М390.

Свойства

Основные свойства твёрдых сплавов: твердость; жаростойкость; прочность; износостойкость;

Однако, стоит понимать, что данные характеристики зависят от соотношения элементов, из которых изготовлен сплав. Так, например, материалы, в названии которых используется сочетание букв «BK» напрямую зависимы от размера от карбида вольфрама. При уменьшении зерна карбида, сплав становится более твёрдым. При этом, велика вероятность уменьшения его прочности. При увеличении зерна происходит обратный процесс – прочность увеличивается, но сплав получается менее твёрдый. Поэтому при закупке данного материала важно понимать значение маркировок, так они напрямую говорят о его свойствах.

Титаносодержащие сплавы более твердые и жаростойкие. Температура их плавления выходит за пределы 1200°C. Кроме того, они меньше подвержены окислению. Из недостатков можно отметить худшую теплопроводность, по сравнению с материалами группы «BK», а также слабую прочность при изгибаниях.Однако эта проблема решается добавлением в состав карбида тантала – сплавы, маркированные как «TTK» гораздо более прочны при работе.

Активному использованию в различных производствах способствует также и тот факт, что твердые металлы, как ни странно, весьма пластичны. Поэтому работать с ними можно как при высоких, так и при низких температурах. Однако, резать, гнуть и проводить прочую механическую работу следует с большой осторожностью в связи с большой ломкостью и слабой прочностью при изгибах. При обработке материала необходимо знать его плотность, так как от этого зависит его прочность. Так, например плотность вольфрамовых сплавов варьируется от 14 до 15 г/см³; титаносодержащих – от 9 до 13,5 г/см³; материала с примесью тантала – от 12 до 13,6г/см³.

От всех перечисленных свойств зависит, где и каким образом могут применяться твердые сплавы.

Примеры маркировки твердых сплавов

По принципу маркировки твердые сплавы делят согласно химическому составу:

- ВК - в составе карбид вольфрама и кобальт. Цифра означает содержание кобальта в процентах. Например это сплав ВК8, ВК10, ВК6

- ТК. Титаносодержащие сплавы, содержащие карбид титана, карбид вольфрама, кобальт. Обозначение буквами ТК. Цифра после буквы Т означает содержание карбида титана в процентах, а после буквы К - процент содержания кобальта. Это сплавы Т5К10, Т14К8, Т15К6, ТЗ0К4

- ТТК. Титано-тантало-вольфрамовые. Сплав включает в себя сразу три металла: титан, вольфрам и тантал и кобальт. Маркируется буквами ТТК. Цифра после ТТ, например «7» указывает на содержание карбидов титана и тантала, цифра после "К" , например «12» - процент кобальта. Марки ТТ7К12, ТТ20К9;

- ТН. Безвольфрамовые. ТНМ20, ТНМ25, ТНМ30.

Состав и расшифровка

Сокращение «ВК» означает, что в данном сплаве содержатся вольфрам и кобальт. Состав этот не относится к группе обычных быстрорежущих сталей. Поскольку содержание легирующих присадок ниже 1% или строго в данном количестве (а также при значительном преобладании по процентному соотношению) не указывается, даже неспециалист может догадаться, что расшифровка состава ВК8 звучит как «8% кобальта».

Однако, в отличие от большинства железосодержащих сплавов, железа содержится в нём всего 0,3%, а вот 92% – чистый карбид вольфрама. Это ставит сплав ВК8 в ряд с такими составами, как победитовый, который часто применяют при разрушении бетона особой прочности, обожжённого (по традиционной старой технологии) глиняного кирпича, гранитных глыб, базальта и других стройматериалов, о которые простые быстрорежущие стали тут же затупились бы, едва нагревшись до температуры отпускания в 200-350 градусов по Цельсию.

Маркировка также дополняется в зависимости от зернистости: «М» – мелкозернистый сплав, «В» – «высокозернистый» (зёрна или гранулы повышенной крупности). Если дополнительная маркировка отсутствует, то зернистость сплава усреднённая. Указанные характеристики регламентируются на основании ГОСТа 3882-1974.

Кроме вольфрама и кобальта, в сплаве ВК8 содержатся также примеси оксидов железа – не более 4 промилле. Угля в сплаве примерно 6,3 промилле. Кобальт связывает воедино структуру карбида вольфрама. За счёт указанных свойств сплав напоминает сталь, но на изломе он тёмный, подобный графиту.

Карбид вольфрама придаёт не только дополнительные твёрдость и прочность, но и тягучесть, что даёт возможность сверлить и штробить камень при помощи сверла, обладающего наконечником.

Именно на карбиде вольфрама построены структуры всех модификаций победита, однако из-за дороговизны вольфрама и кобальта свёрла, даже изготовленные не из цельного стержня, а с приваренным разрезающим концом, дёшево стоить не могут. Разрезать победитообразные сплавы сможет лишь алмаз, остальные материалы бессильны против составов, львиную долю которых составляет именно вольфрам. А особо твёрдая и прочная структура сплава достигается за счёт тугоплавкости вольфрама – 3387 градусов.

Для выделки вольфрамсодержащих деталей делают следующее: измельчают исходное сырьё, выделяют нужные фракции, мешают последние в соответствии с планом технологии, добавляют клей и прессуют, а затем дорабатывают в воздушной камере при 300 атмосферах и при 1400 градусах жара. В итоге кобальт отдаёт небольшое количество влаги, которое смачивает поверхность детали. Кристаллизуясь, заготовка проходит через стадию соединения карбидных наногранул друг с другом. Полученная заготовка отличается особой прочностью и износоустойчивостью.

Классификация

Как и любые металлические материалы, твердые сплавы имеют собственную классификацию, которая помогает подобрать наиболее подходящий материал для своих целей.

В зависимости от способа получения, сплавы бывают:

Как видно из названия, литые сплавы изготавливают технологией литья. Среди них: стеллиты (которые состоят из хрома, вольфрама, углерода и никеля; как связка используется кобальт), сормайты (состоящие из хрома, углерода и никеля на железной основе), а также твердые сплавы, в которых в качестве основы использован никель. Чаще всего, в процессе литья применяется технология пресса, которая позволяет получить изделия высокого качества, требующие минимальной обработки перед использованием (однако, чаще всего необходимо проведение термической постобработки).

Спеченные сплавы (или металлокерамические), в свою очередь, производятся по технологии порошковой металлургии. Она представляет собой высокоточное производство, благодаря чему, получаемый на выходе материал имеет максимально высокую степень качества и не требует дополнительной обработки. Максимум, что может потребоваться – небольшая шлифовка полученного изделия. Металлокерамическими данные сплавы называют, потому что способ их производства схож с производством керамических изделий.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН - безвольфрамовые.

Вольфрамо-кобальтовые

Сплавы на основе карбида вольфрама – наиболее распространённые представители данной группы. К ним относятся BK6 и BK8, упомянутые выше. Сплавы можно разделить ещё на две группы, в зависимости от их состава: содержащие в своём составе вольфрам – как уже говорилось ранее, такие сплавы состоят из карбида вольфрама и ещё минимум одного металла, играющего роль связки (чаще всего таковым является кобальт).

В основном сплавы группы ВК используют для изготовления режущего инструмента. Это резцы, пластины.

Состав и характеристики сплавов ВК

Характеристика физико-механических свойств

Предел прочностипри изгибе

* Буква М означает, что сплав является мелкозернистым, ОМ - особо мелкозернистый.

Из таких материалов получаются высококачественные инструменты, которые используются в промышленности, различных производствах и в быту, изготовление деталей различных конструкций. Это могут быть детали для автомобилей, механических предметов, приборов и любых механизмов. изготовление деталей, требующих высокой жаростойкости.

Титановольфрамовокобальтовые

Группа сплавов ТК производится для иструментов, выполняющих резание сталей, дающих сливную стружку. В основе состава карбид титана и карбид вольфрама. В связке идёт кобальт. Титан дает снижение адгезии со сталью, благодаря этому сплавы группы ТК более износостойкие при обработки сталей. При увеличении карбидов титана повышается твердость и износостойкость, но прочностьснижается.

Характеристика физико-механических свойств

Предел прочности при

Титанотанталовольфрамокобальтовые твердые сплавы

По ГОСТ 3882-74 имеется 5 марок. Титан в составе улучшает свойства и эксплуатационные показатели, выражающиеся в повышении прочности при обычной и повышенной температуре. Благодаря карбиду тантала в составе улучшается износостойкость при резании

Характеристика физико-механических свойств

Безвольфрамовые сплавы

Такие сплавы в СССР появились в 1970 гг. ввиду дефицита вольфрама. По ГОСТ 26530-85 существует две марки безвольфрамовых сплавов на основе карбидов, карбонитридов титана с никель-молибденовой связкой.

Содержание основных компонентов

Эти марки обладают меньшей прочностью и теплостойкости они не могут заменить традиционные вольфрамовые. Сплав КНТ16 хорошо подходит для прерывистого резания. А марка ТН20 может эффективно заменить Т30К4 и Т15К6. Им можно проводить чистовую и получистовую обработку незакаленной стали.

Так или иначе, благодаря своим свойствам сплавы массово применяются во многих производствах.

По классификации ИСО, твердые сплавы делят по областям применения при обработке резанием:

- Р — для стальных отливок, дающих сливную стружку;

- М — труднообрабатываемые стали, сплавы;

- К — обработка чугуна;

- N — обработка алюминия и других цветных металлов и их сплавов;

- S — для обработки жаропрочных сплавов и сплавов на основе титана;

- H — для закаленной стали.

Сплавы группы Р маркируются синим цветом, М — желтым и К — красным цветом

Область применения ВК8

ВК8 получил широкое распространение в разных видах производства, начиная с медицины и заканчивая ювелирным делом. Режущие инструменты, сделанные из данного твердого сплава, хорошо сопротивляются воздействию истирания материалом заготовки. Они не изменяют своей физической структуры и сохраняют эксплуатационные характеристики до температуры 1100 ºС, в отличие от инструментальных и быстрорежущих сталей. Из-за этого ВК8 получил наибольшее применение в следующих производственных операциях:

- Механическая обработка деталей. Изготовление токарных резцов, фрез, сверл, зенкеров. Технологические операции, которые выполняют данным инструментом, подходят как для черновых, так и для чистовых работ. ВК8 зарекомендовал себя в обработке материалов с высоким значением коэффициента вязкости: бронзы, латуни, чугуны, жаропрочные стали, коррозионностойкие стали, сплавы титанов. Следует обратить внимание, что для обеспечения лучшей скорости резания и уменьшения износа рабочего инструмента необходимо учитывать зернистость сплава. Крупнозернистый сплав ВК8 применяют в условиях грубого, чернового точения жаростойких сталей и значительной величины подачи резца. Мелкозернистую структуру материала применяют для чистовой обработки стальных (без термообработки), чугунных, фторопластовых, алюминиевых и бронзовых деталей.

- Бесстружковая обработка. Изготавливают валки прокатного оборудования, пуансоны и матрицы для штамповки цветных металлов, калибровки труб и прутков.

- Газотермический напылитель . Нанесение его на поверхность деталей любых типов сталей увеличивает показатели ее износостойкости.

- Быстроизнашивающиеся детали механизмов и машин. Например, как материал обоймы подшипников скольжения. При условии наличия жидкостного трения работает на окружных скоростях шпинделя до 6 м/с.

Твердосплавные материалы поставляются в следующих видах: пластины под напайку (или наклеиваемые) и сменные. Последние крепятся к державке режущего инструмента резьбовым соединением. В целях экономии для изготовления державки используют конструкционную сталь обычного качества.

С помощью дополнительных операций можно улучшить механические свойства резцов. Так, пластина ВК8 увеличивает свой предел прочности на 23% после обработки алмазным шлифованием ее поверхности. Соответственно, возрастает срок эксплуатации и стабильности работы.

Цена на твердый сплав ВК8

Стоимость ВК8 по всей России приблизительно одинаковая – от 800 до 900 рублей за 1 килограмм. Такая высокая цена объясняется дефицитом и одновременно большим спросом в вольфраме. Усугубляется это еще и дорогостоящими технологиями, с помощью которых осуществляют добычу твердого сплава.

Область применения

Твердый сплав ВК8 используется в различных областях деятельности, которые включают медицинское направление и ювелирное дело. Инструменты, изготовленные из данного материала, характеризуются устойчивостью к износу и практически не истираются при резке металла. Сохранение эксплуатационных характеристик возможно при температуре нагрева до 1100 градусов, при этом применяется обработка:

- механическим способом;

- бесстружковым;

- газотермическим напылителем.

Применение сплава ВК8 предусмотрено для изготовления инструментов:

- быстроизнашиваемых деталей;

- валов для проката, пунсонов, штамповочных форм, калибровочного оснащения;

- токарного, сверлильного, фрезерного, зенкерного инструмента;

- изделий для проведения чистовых и черновых работ с титановыми сплавами, сталью с высокими антикоррозионными свойствами, устойчивостью к действию температуры, чугуном, латунью, бронзой.

Для повышения скорости проведения работ и уменьшения изнашиваемости при выборе инструмента учитывается зернистость металла. Крупнозернистый материал используется для черновой обработки жаропрочных сталей. Мелкое зерно позволяет создать чистовую поверхность стали, чугуна, фторопласта, алюминия и бронзы.

Газотермический напылитель используется для повышения устойчивости деталей к износу.

Изготавливаются элементы в виде паяльных или сменных пластин. Они устанавливаются на держатель режущего инструмента, изготовленный из конструкционной стали, с помощью болтов и шпилек. Механические параметры улучшаются с помощью обработки поверхности. Например, предел прочности пластины повышается при шлифовке алмазным кругом, что также положительно сказывается на длительности работы и устойчивости к износу.

Расшифровка

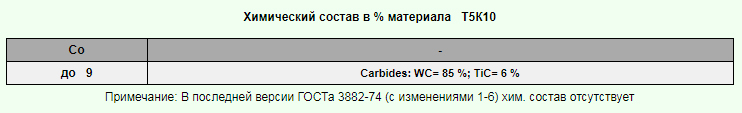

Из расшифровки сплава Т5К10 можно получить информацию:

- Т5 – 5% карбида титана;

- К10 – 10% кобальта.

Материал представляет собой композитный материал, свойства которого определяют на основании содержания титана, вольфрама и кобальта в составе.

Твердый сплав ВК8

Вопрос об увеличении скорости резки стали остается актуальным на протяжении длительного периода времени. Решением его занимаются инженеры и профессора, они создают материалы с высокой твердостью, теплостойкостью и устойчивостью к износу. Впервые аналог твердого сплава ВК8 появился на немецком заводе в 1930х годах. Скорость реза при использовании данного материала стала максимальной по сравнению с другими инструментальными металлами.

Химический состав

В состав сплава Т5К10 входит большое количество карбидных соединений на основании титана и вольфрама. Это обеспечивает износостойкость сплава, в том числе при воздействии стружки во время обработки деталей и заготовок. Схватывание поверхности происходит раньше, чем у большого количества сталей. Это положительно сказывается на увеличении скорости обработки, жесткости и твердости.

Металл является продуктом порошковой металлургии. Для его изготовления компоненты измельчают на специальных мельницах, соединяют в необходимых пропорциях и помещают в специальную форму. Она подвергается температурному воздействию (3000 С) и прессованию (300 МПа). Это обеспечивает спекание компонентов, изменение структуры материала и образование сплава.

Металл получается устойчивым к образованию оксидной пленки. Масса куба металла составляет 13,1 т. Параметры теплопроводности и электропроводности остаются на невысоком уровне, как и упругость. Устойчивость к механическому воздействию и поверхностному выкрашиванию является преимуществом твердого сплава Т5К10.

В составе материала содержится 5% карбидов титана, что обеспечивает высокую прочность и устойчивость к динамическим воздействиям. Кроме того, происходит снижение влияния атмосферных газов на характеристики сплава. Также в металле имеется 10% кобальта, что обеспечивает прочность, но снижает износостойкость. Остальная часть представлена карбидом вольфрама, гарантирующим твердость, тугоплавкость и жаропрочность.

Примеси в материале появляются за счет невозможности осуществления полной очистки сырья и несовершенства технологии изготовления. Во время термообработки происходит попадание в металл кислорода, азота и водорода.

Характеристики и свойства

Итак, ВК8 – чрезвычайно твёрдый, тягучий и прочный сплав, заметно обходящий по этим показателям любую быстрорежущую сталь. Жаростойкость и жаропрочность дают возможность сверлить и разрезать изделия из ВК8, не ожидая технологических перерывов. Сплав легко выдерживает 900-градусный жар при непрерывном режиме работы. Свёрла и режущие коронки способны проработать значительное количество времени (час и более) без технологических перерывов.

Износоустойчивость при перегреве у карбидного вольфрама вчетверо больше, чем, к примеру, у быстрорежущих сталей типа Р-12. Коронка свободно может за минуту проходить траекторию, равную в пересчёте длине повторяющихся друг за другом дуг окружностей в 200 м. Сплав ВК-8 вибрационноустойчив, что обусловлено его химическим составом. Чем выше зернистость ВК8, тем прочнее и изделия и тем дольше они служат.

Теплопроводность ВК8 составляет 50,2 Вт/м из расчёта нагрева на один К. Теплостойкость – примерно 900 градусов, при такой температуре закаляется большинство обычных сталей. Разрешённое давление при обрабатывании деталей – до 300 атмосфер. Коэффициент вязкости – 35 кДж/м2, трение в воде составляет лишь 1%. Твёрдость по шкале Роквелла – 88 единиц, у лучших сталей, для сравнения, она равна 74. Однако прочность обусловлена высокоплотным составом – 14,8 г/см3. Состав тонет в ртути (её плотность – 13,6 г/см3). Предельная прочность на слом, потерю формы – 16660 атмосфер.

Химический состав и способ получения

Согласно ГОСТ 3882-74 твердый сплав ВК8 представляет собой смесь зерен карбида вольфрама и кобальта, выступающего в качестве связующего звена. Кобальт (ГОСТ 123-2008) – металл, по виду схожий с железом, но обладает более темным оттенком. Основное назначение его в ВК8 – это придание тягучести и прочности сплаву. Карбид вольфрама (ГОСТ 28377-89)- соединение углерода с тугоплавким металлом вольфрамом. Твердость - свыше 80 единиц по Роквеллу.

ВК8 является продуктом порошковой металлургии, т. к. вышеперечисленные свойства составных элементов не позволяют проводить механическую обработку ковкой. Получение мелкой фракции карбида и кобальта осуществляется способом восстановления из оксидов и включает следующие операции:

- Дробление шихты структурных составляющих.

- Просеивание через сито с размером ячейки 1-2 мкм.

- Смешивание фракций в пропорции, согласно требуемому химическому составу твердого сплава ВК8.

- Предварительное придание формы прессованием с использованием органического клея.

- Обработка давлением свыше 30 МПа и температурой 1400 ºС.

Вследствие этих процессов расплавившийся кобальт смачивает, а при последующей кристаллизации скрепляет кристаллы карбида. Как результат, образуется прочное и износостойкое соединение.

Физические свойства

ВК8 в отличие от быстрорежущих сталей обладает большей твердостью, которая соответствует 87,5 единиц HRC. Как пример, сталь Р12 имеет всего 60-70 HRC.

Теплостойкость сплава, т. е. температура, при которой материал будет работать, не теряя жесткости, составляет 800-1000 ºС. Благодаря этому и высокому значению теплопроводности (50,2 ВТ/ м С) резец ВК8 может работать со скоростью резания до 200 м/мин, в зависимости от типа обрабатываемого материала. Тогда как в этих же условиях сталь Р12 позволяет достичь значения только в 50 м/мин.

Предел прочности 1660 Н/мм2, плотность 14,5 г/см3, ударная вязкость 35 кДж/м2 – данные механические свойства дают возможность использовать сплав в условиях динамических и вибрационных нагрузок.

Физические свойства определяются не только его химическим составом, но и размером зерна карбида вольфрама. Чем больше зерно, тем выше показания прочности и ниже значение износостойкости. И наоборот, если сплав имеет мелкозернистую структуру.

Твердый сплав ВК8

Как увеличить скорость обработки стали резанием? Над решением этого вопроса инженеры и профессора всего мира трудились и продолжают трудиться со времен совершения промышленной революции. Высокие показатели твердости, теплостойкости, износостойкости – вот неполный перечень задач, стоящих перед учеными. Так, в Германии середины 30х годов активно проводились исследования по поиску материала, отвечающего всем вышеперечисленным требованиям. Тогда и появился первый аналог твердого сплава ВК8. Образцы данного материала по скорости резания превзошли все типы сталей, существующих на тот момент. Что послужило причиной такого успеха? Каков химический состав? Как, в конце концов, выглядит расшифровка ВК8? Обо всем этом по порядку.

Расшифровка стали ВК8

Наименование сплава расшифровывается как:

- В – использование вольфрама в составе;

- К8 – 8% кобальта.

92% материала представлены карбидом вольфрама, остальная часть – кобальтом. В зависимости от размеров зерна в наименовании сплава ВК8 могут присутствовать другие индексы – М (мелкое), В (крупное). При отсутствии дополнительной буквы зерно имеет средний размер.

Сплав ВК8. ГОСТ 3882-74

Применение

Основной областью применения сплава Т5К10 является изготовление резцов для мехобработки стали и прочих металлов. Универсальность и технологичность обусловлены возможностью:

Физические свойства

Сплав ВК8 характеризуется высокой твердостью, не присущей другим материалам. Устойчивость к действию температуры позволяет эксплуатировать его в условиях повышенных температур, а также при большой частоте вращения инструмента без необходимости перерыва. Положительно на данный фактор влияет теплопроводность, что позволяет резцу вращаться со скоростью 200 м в минуту. По сравнению со сталью Р12 данный показатель стал выше в четыре раза.

Высокие технические характеристики гарантируют сохранение работоспособности при динамическом воздействии и вибрации. Физические характеристики сплава определяются на основании химсостава и крупности зерновой структуры. При увеличении крупности обеспечивается рост прочности и устойчивости к износу.

Характеристика

Помимо прочности и износостойкости к полезным свойствам данных материалов можно отнести тугоплавкость. При нагреве до 900 - 1150°C твердый сплав сохраняет все свои качества.

Существует специальная маркировка, которая указывает свойства и характеристики сплава. В основе принципа маркирования – буквы, указывающие на наличие того или иного металла и цифры, показывающие его количество в %. Необходимо точно понимать их значение, так как от данных показателей зависит пригодность материала для проведения необходимых работ.

Твердый сплав Т5К10

На протяжении длительного времени специалистов интересовал вопрос об увеличении скорости резки стали. В качестве одного из металлов была предложена быстрорежущая сталь. Однако через некоторое время такой материал стал терять свою популярность благодаря изготовлению более новых и современных сплавов. Одним из них является твердый сплав Т5К10, который часто причисляют к быстрорезам, но это не так.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ОБЛАСТЬ ПРИМЕНЕНИЯ ТВЕРДЫХ СПЛАВОВ

Для обработки материалов резанием

Чистового точения с малым сечением среза, окончательного нарезания резьбы, развертывания отверстий и других аналогичных видов обработки серого чугуна, цветных металлов и их сплавов и неметаллических материалов (резины, фибры, пластмассы, стекла, стеклопластиков и т.д.). Резки листового стекла

Чистовой обработки (точения, растачивания, нарезания резьбы, развертывания) твердых, легированных и отбеленных чугунов, цементированных и закаленных сталей, а также высокоабразивных неметаллических материалов.

Чистовой и получистовой обработки твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точения, растачивания, развертывания, нарезания резьбы, шабровки).

Получистовой обработки паропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов, закаленного чугуна, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов, пластмасс, бумаги, стекла. Обработки закаленных сталей, а также сырых углеродистых и легированных сталей при тонких сечениях среза на весьма малых скоростях резания.

Чистового и получистового точения, растачивания, фрезерования и сверления серого и ковкого чугуна, а также отбеленного чугуна. Непрерывного точения с небольшими сечениями среза стального литья, высокопрочных, нержавеющих сталей, в том числе и закаленных. Обработки сплавов цветных металлов и некоторых марок титановых сплавов при резании с малыми и средними сечениями среза.

Чернового и получернового точения, предварительного нарезания резьбы токарными резцами, получистового фрезерования сплошных поверхностей, рассверливания и растачивания отверстий, зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

Чернового точения при неравномерном сечении среза и прерывистом резании, строгании, чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработки нержавеющих, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана.

Сверления, зенкерования, развертывания, фрезерования и зубофрезерования стали, чугуна, некоторых труднообрабатываемых материалов и неметаллов цельнотвердосплавным, мелкоразмерным инструментом.

Режущего инструмента для обработки дерева.

Чистового точения с малым сечением среза (типа алмазной обработки); нарезания резьбы и развертывания отверстий незакаленных и закаленных углеродистых сталей.

Получернового точения при непрерывном резании, чистового точения при прерывистом резании, нарезания резьбы товарными резцами и вращающимися головками, получистового и чистового фрезерования сплошных поверхностей, рассверливания и растачивания предварительно обработанных отверстий, чистового зенкерования, развертывания и других аналогичных видов обработки углеродистых и легированных сталей.

Чернового точения при неравномерном сечении среза и непрерывном резании, получистового и чистового точения при прерывистом резании; чернового фрезерования сплошных поверхностей; рассверливания литых и кованых отверстий, чернового зенкерования и других подобных видов обработки углеродистых и легированных сталей.

Чернового точения при неравномерном сечении среза и прерывистом резании, фасонного точения, отрезки токарными резцами; чистового строгания; чернового фрезерования прерывистых поверхностей и других видов обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке и окалине.

Тяжелого чернового точения стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений, при неравномерном сечении среза и наличии ударов. Всех видов строгания углеродистых и легированных сталей. Сверления отверстий в стали.

Тяжелого чернового точения стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при равномерном сечении среза и наличии ударов. Всех видов строгания углеродистых и легированных сталей. Тяжелого чернового фрезерования углеродистых и легированных сталей.

Черновой и получистовой обработки некоторых марок труднообрабатываемых материалов, нержавеющих сталей аустенитного класса, маломагнитных сталей и жаропрочных сталей и сплавов, в том числе титановых.

Фрезерования стали, особенно фрезерования глубоких пазов и других видов обработки, предъявляющих повышенные требования к сопротивлению сплава тепловым и механическим циклическим нагрузкам.

При фрезеровании труднообрабатываемых чугунов.

Для оснащения горного инструмента

Вращательного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в монолитных и абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =8.

Ударно-поворотного бурения шпуров в горных породах с коэффициентом крепости по шкале Протодьяконова =8. Зарубки крепких каменных углей с незначительным включением твердых пород.

Бурения электро- и пневмосверлами углей, антрацитов, неокварцованных сланцев, калийных и каменных солей; бурения ручными и колонковыми электросверлами горных пород с коэффициентом крепости по шкале Протодьяконова до =8. Армирования шарошечных долот.

Вращательного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в трещиноватых абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =8. Распиловки мрамора и известняка, а также в камнерезных машинах.

Шарошечного бурения геологоразведочных, эксплуатационных и взрывных скважин в крепких и очень крепких абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =18.

Ударно-поворотного, ударно-вращательного и вращательно-ударного бурения шпуров и скважин в крепких горных породах с коэффициентом крепости по шкале Протодьяконова до =14.

Зарубки крепких каменных углей с включением твердых пород. Обработки гранитов и подобных по крепости горных пород.

Шарошечного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в вязких, средней твердости и твердых абразивных горных породах с коэффициентом крепости по шкале Протодьяконова =10.

Ударно-поворотного, ударно-вращательного, вращательно-ударного бурения шпуров и скважин в очень крепких и абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до =18.

Ударно-поворотного, ударно-вращательного бурения шпуров и скважин в высшей степени крепких горных пород с коэффициентом крепости по шкале Протодьяконова до =20.

Обработка гранита и других горных пород при работе пневматическими молотками.

Для бесстружковой обработки металлов, быстроизнашивающихся деталей машин, приборов и приспособлений

ВК3, ВК3-М, ВК4, ВК6, ВК6-М

Сухого волочения проволоки из стали, цветных металлов и их сплавов при небольшой степени обжатия. Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих без ударных нагрузок.

Волочения, калибровки и прессования прутков и труб из стали, цветных металлов и их сплавов.

Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при небольших ударных нагрузках.

Волочения и калибровки прутков и труб из стали, цветных металлов и их сплавов при средней степени обжатия.

Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при ударных нагрузках средней интенсивности.

Волочения и прессования прутков и труб из стали при повышенной степени обжатия.

Штамповки, высадки, обрезки, вытяжки углеродистых и качественных сталей при ударных нагрузках малой интенсивности.

Штамповки, высадки, обрезки углеродистых и качественных сталей при ударных нагрузках средней и высокой интенсивности.

Штамповки, высадки, вытяжки легированных и специальных сталей при ударных нагрузках малой интенсивности.

Штамповки, высадки, обрезки легированных и специальных сталей и сплавов при ударных нагрузках средней интенсивности.

Химсостав и получение

В состав металла входят:

- W – 91,7%;

- Co – 7,4-8%;

- O – 0,4%;

- C – 0,6-0,66%;

- Fe – 0,3%.

Кобальт используется для связки карбида вольфрама. Это металл, по внешнему виду похожий на феррум, но оттенок его темнее. Применение его в составе делает сплав более тягучим и прочным. Карбид вольфрама – это химическое соединение вольфрама и углерода.

В состав сплава ВК8 входят мелкие фракции карбидного соединения и кобальта, что позволяет считать материал продуктом порошковой металлургии. Для их получения необходимо произвести несколько действий:

- измельчить шихту;

- разделить ее на фракции;

- смешать фракции в необходимых пропорциях;

- сформовать с помощью пресса и клеящего состава заготовки;

- обработать при нагрузке 30 МПа и температуре 1400 градусов.

В результате из кобальта выделяется влага, которая смачивает деталь, а при кристаллизации данного элемента происходит соединение карбидных частиц. Структура характеризуется прочностью и износостойкостью.

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

- В производстве режущего инструмента. Изготовленные из высокопрочных материалов инструменты позволяют повысить качество производства, ускорить его и снизить затраты на брак и закупку материалов. Высокая жаростойкость и прочность позволяют работать на предельных скоростях. Поэтому сплавы гораздо более ценны в производстве инструмента, нежели простая сталь. В их производстве зачастую используют алмазные заготовки, значительно повышающую качество материала и его свойства. К примерам таких инструментов можно отнести резцы, свёрла и т.д.;

- В изготовлении высокопрочных деталей для механических изделий, производственных машин, автомобилей и техники, ножей и лезвий для грейдеров – в механизмах, испытывающих высокие перегрузки и усилия;

- В производстве оборудования, предназначенного для больших нагрузок. Например, рудодобывающее оборудование, буровые установки. Сплавы применяются в опорах промышленных весов и в прочих механизмах, рассчитанных на большие усилия и давления;

- При изготовлении мелких, но ключевых деталей различных механизмов. Например, из данного материала производятся подшипники, клеммы, различные защитные напыления и прочее.

- В производстве различных форм и матриц, при отливке стальных изделий как простых, так и имеющих сложную форму.

- Для механической постобработки сложных материалов (сталь, чугун, цветные металлы, жаростойкие материалы и т.д.).

- При штамповании различных изделий.

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

Твердые сплавы

Металлы, отличающиеся повышенной твёрдостью и износостойкостью - это твердые сплавы. Изготавливаются, как правило, из карбидов металлов (титана, хрома, вольфрама и прочих), что делает их особенно стойкими к высоким температурам и механическим воздействиям. Такие сплавы невероятно прочные, а потому, пригодные для различных производств.

Расшифровка стали ВК8

Обозначение исходит из наличия в составе карбидной фазы и связки в виде кобальта. В целом, оно схоже с шифровкой легированных сталей. Буква «В» означает вольфрам, «К» – кобальт. Цифра в конце определяет процентное соотношение последнего элемента. Итак, ВК8 состоит на 92% из карбоната вольфрама и 8% кобальта.

Для обозначения зернистости в конце могут ставить букву «М», что значит мелкозернистый, или «В» - крупнозернистый. Отсутствие буквы говорит о наличии среднего по размеру зерна в составе.

Сплав ВК8

Состав ВК8 – особый сплав, в котором, в отличие от большинства аналогичных стальных составов, изменено процентное соотношение в пользу специфических добавок, например, повышено содержание кобальта. Это позволяет применять изделия из ВК8 только для конкретных задач.

Применение

Сверло и сверлящая коронка – самые распространённые варианты, для которых применяется сплав ВК8. Производить из него детали широкого потребления ни одна компания не станет: кобальта и вольфрама на планете не так много, как железа и алюминия.

Чтобы истереть данный сплав, необходимо разогнать электропривод до 20000 и более оборотов в минуту, но такой перегрев невозможен.

Отдельные тестировщики пытались расплавить испорченные расходники из ВК8, однако ничего это не дало: наконечник с режущей кромкой раскалялся добела, а расплавлялась лишь сталь, в основу из которой был вварен или впаян сам наконечник. Тот, в свою очередь, оставался целым. Сверло с наконечником из ВК8 проработает тысячи циклов, прежде чем сама режущая часть выпадет из него.

Кроме производства слесарных инструментов, сплав ВК8 используется в медицине и ювелирном деле. Обработка сплава ВК8 производится без образования стружки и разными механическими способами (лазерная и алмазная резка), а также при помощи газотермического устройства, наносящего напыление из карбида вольфрама. Сплав нашёл применение в изготовлении зенковок и фрез, валов, штампователей, скоблящих расходников для чистовой обработки сталей, сложных в работе, а также любого цветмета, композитных материалов и неломкого пластика высокого качества.

Чтобы заставить наконечник из ВК8 выполнять свою работу, его вплавляют, вваривают в основной держатель, выполняющий роль хвостовика для зажимного патрона электропривода.

Изготовление цельных резаков из карбида вольфрама также практиковалось несколько десятилетий назад, однако из-за дороговизны вольфрама и сложности производства такое сверло стоило бы раз в сто (как минимум) дороже.

И хотя оно прослужило бы в течение многих лет, производителям это невыгодно, так как старые свёрла не заменялись бы долгие годы, не было бы спроса. Что касается небольшого затупления, то обычные точильные диски и круги, шлифовальные расходники и напильники не справились бы с карбидом вольфрама: пользователь с большей вероятностью испортит тот же напильник, чем подточит подтупленное сверло.

Технические характеристики

К основным характеристикам сплава ВК8 относятся:

| теплопроводность | 50,2 Вт/мК; |

| теплостойкость | 800-1000 градусов Цельсия; |

| давление при обработке | 30 МПа; |

| вязкость | 35 кДж/м 2 ; |

| коэффициент трения в воде | 0,01; |

| твердость по Роквеллу | 88; |

| удельный вес | 14800 кг/м 3 ; |

| предел прочности | 1666 МПа. |

Цена сплава ВК8 составляет порядка 800-900 руб. за килограмм. Она обусловлена недостаточным количеством сталей с содержанием вольфрама, а также спросом на него. Для изготовления материала применяются современные технологии.

Как расшифровать марку стали ВК8?

Марка ВК8 относится к твердым спеченным сплавам. Первая буква "В" в маркировке обозначает вольфрам, которого содержится 92%, а вторая "К" - кобальт. Цифра "8" на конце маркировке обозначает количество кобальта - 8%

Комментировать ответ… Комментировать… Вы знаете ответ на этот вопрос? Поделитесь своим опытом и знаниями Ответы на похожие вопросыУ7 - само название стали уже в себе содержит ответ. Сталь УГЛЕРОДИСТАЯ - У. А 7 - это примерное содержание углерода 0,7%

Ну а остальные параметры можно найти в ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия - там подробно в таблице 1 расписаны мкассовые доли и состав стали.

Читайте также: