Твердый сплав марки мс

Твердые металлокерамические сплавы широко используются для производства специальных инструментов, предназначенных для механической обработки деталей из металлов и композитов методом резания. Главная функция такого инструмента заключается в отделении слоя материала (припуска) от обрабатываемой детали или заготовки с образованием стружки или опилок. Высокой твердостью, прочностью и износостойкостью сплавов определяется эффективность и точность инструмента, его функциональность, производительность, стойкость (время непрерывной работы), а также надежность производственного процесса в целом.

Популярные марки твердых сплавов и инструментальные материалы

- металлокерамика – твердосплавные вольфрамо-кобальтовые сплавы (марки ВК6, ВК8, ВК10 и др.), вольфрамо-титановые сплавы (марки Т5К10, T15K6, Т14К8 и др.), титано-тантало-вольфрамовые сплавы (марки ТТ7К12, ТТ20К9 и др.);

- минералокерамика (изготавливается на базе корунда – кристаллического минерала из оксида алюминия AL2O3 (распространенные марки: Р18, Р6М5, Р18К5Ф2))

- быстрорежущая сталь ГОСТ 19265–73 (отличается большим содержанием вольфрама (до 18%) и присутствием в составе целого ряда дополнительных компонентов, таких как хром (до 4,5%), молибден, кобальт, ванадий, углерод и т.д.);

- углеродистая инструментальная сталь ГОСТ 1435–74 (содержит 0,65 – 1,3% углерода, марки стали обозначаются буквой «У», например У7, У8, У9 и т.п.);

- легированная инструментальная сталь ГОСТ 5950–73 (содержит столько же углерода, как и углеродистая сталь, но в ее состав дополнительно вводятся легирующие добавки хрома, ванадия, вольфрама (распространенные марки: 9ХС, ХВГ, ХВ5))

- кубический нитрид бора (или боразон - от названий базовых компонентов химического состава: бор (44%) и азот (56%));

- алмаз поликристаллический (сверхтвердый композит из частиц природных или синтетических алмазов со связкой из тугоплавких металлов).

Преимущества и недостатки твердых сплавов

К преимуществам твердых сплавов относят:

очень высокие твердость и износостойкость;

высокие жаростойкость и жаропрочность.

Есть лишь 2 недостатка.

Карбиды металлов, которые идут на производство твердых сплавов, стоят дорого.

Материалы отличаются чувствительностью к ударным нагрузкам и имеют небольшую (по сравнению с быстрорежущими сталями) вязкость.

Области применения

Спеченные твердые сплавы широко применяются для обработки материалов резанием, для оснащения горного инструмента, быстроизнашивающихся деталей машин, узлов штампов, инструмента для волочения, калибровки, прессования и так далее. В качестве примера самых распространенных изделий из твердых сплавов можно привести резцы и буровые головки. Инструмент, полностью изготовленный из твердого сплава, очень дорог, поэтому из него изготовляют лишь режущую или изнашиваемую часть. Державки же инструмента изготовляют из обычной конструкционной или инструментальной стали.

Литые твердые сплавы применяются значительно реже по сравнению со спеченными. Они получили распространение при производстве фильер и некоторых буровых инструментов.

2.6. Сплавы с износостойкими покрытиями.

Нанесение износостойких покрытий на контактные поверхности, является одним из самых распространенных способов повышения работоспособности режущих инструментов. Опыт эксплуатации СМП с покрытием в различных странах показал, что объем выпуска пластин с износостойкими покрытиями составляет 60-80% от общего объема выпуска твердосплавных пластин.

Твердые сплавы с износостойкими покрытиями являются типичным композиционным материалом, обладающим высокой износостойкостью покрытия в сочетании с удовлетворительной прочностью при изгибе, ударной вязкостью, выносливостью и трещиностойкостью основы.

В связи со служебным назначением, покрытия должны иметь:

- твердость в 1,5-2 раза, превышающую твердость инструментального материала;

- низкую склонность к адгезии с обрабатываемым материалом;

- минимальную способность к диффузионному растворению в обрабатываемом материале;

- максимальное отличие кристаллохимических структур покрытия и инструментального материала.

В качестве материала покрытия используют карбиды, нитриды, и карбонитриды титана, двуокись алюминия. Толщина покрытия составляет

5-15мкм. Структура сплава с покрытием приведена на рис.2.3. Для нанесения износостойких покрытий, наибольшее распространение получили два метода:

1. Метод CVD (Chemical Vapour Deposition). Это, так называемый, химический метод, который основан на химическом осаждении покрытия из газовой среды.

2. Метод PVD (Physical Vapour Deposition) или физический метод. В отечественной практике наибольшее применение получил метод КИБ (конденсация вещества в процессе ионной бомбардировки), который реализуется на установках типа «Булат» и «Пуск».

Рис.2.3. Структура покрытия на твердом сплаве марки МС2215.

В нашей стране также используются лицензионные технологии нанесения покрытий. Так, на МКТС используется технология GС фирмы «Sandvik Coromant». На заводе «Победит» (г. Владикавказ) используется технология GM австрийской фирмы «Plansee». Технология GM применяется и на МКТС при нанесении покрытий типа TiC-TiCN-TiN на сплавы серии МС. Марки этих сплавов приведены в таблице 2.6 [2].

Сплавы типа мс

Основные марки, их соответствие сплавам фирмы «Sandvik» и отечественным сплавам представлены в таблице 4.

Ориентиро-вочный отечественный аналог

Группа применения ИСО

Р10, Р20, Р30, К10, К20

Р20, Р30, Р40, М10, M20, M30, K15

M10, M20, М30, К10, К20, К30

Как видно, сплавы МС 2210 (GC1025), МС1460 (GC135), MC3210 (GC315) являются сплавами с покрытием ТiC, которые имеют достаточно широкие области применения по ИСО.

Продукция из твердых сплавов

Промышленность выпускает сырье для производства твердых сплавов в виде порошкообразных смесей. Широкое распространение получили смеси твердосплавные ВК6 и ВК8. В дальнейшем смеси формуются и спекаются, в результате чего получаются штабики или готовые изделия требуемой формы. Штабики служат исходным сырьем для производства полуфабрикатов, например, листов, пластин, прутков и других изделий.телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

2.5. Сплавы серии мс.

Состав и основные физико-механические свойства сплавов серии МС приведен в таблице 2.5 [2]. Там же указано их примерное соответствие отечественным аналогам по ГОСТ 3832-74.

Как видно из таблицы 2.5, в подавляющем большинстве, сплавы серии МС относятся к танталосодержащим твердым сплавам. Сплавы марок МС111, МС121, МС131 и МС146 предназначены для обработки стали и стального литья в различных условиях, сплавы МС211, МС221 и МС241 - для резания труднообрабатываемых материалов, а сплавы марок МС306, МС312, МС313 - для обработки чугуна и цветных металлов.

Марки

Вольфрамо-кобальтовые твердосплавные смеси производятся под маркой ВК. Их основными компонентами являются карбид вольфрама (WC) и кобальт (Co). Карбид обеспечивает твердость и тугоплавкость материала, а кобальт служит в качестве цементирующего металла-связки.

Еще одной важной группой являются титановольфрамовые и титанотанталовольфрамовые смеси твердых сплавов, выпускаемые под марками ТК и ТТК соответственно. Их основой по-прежнему является карбид вольфрама (WC), а металлом связкой - кобальт (Co). Однако, дополнительно они содержат карбид титана (TiC) - ТК, ТТК, а также карбид тантала (TaС) - ТТК.

Материалы различаются в зависимости от содержания кобальта. Число в конце марки обозначает его процентный состав. Например, твердый сплав ВК8 содержит 8% кобальта (Co), ВК6 - 6%, Т30К4 - 4%, ТТ7К12 - 12%. Также в их состав входят углерод (C), вольфрам (W), титан (Ti), тантал (Ta) в зависимости от группы.

Федеральное агентство по образованию рф

В общей номенклатуре режущих инструментов твердосплавные инструменты занимают доминирующее положение. Это обусловлено высокой режущей способностью, позволяющей качественно и производительно осуществлять механическую обработку заготовок практически из всех конструкционных материалов, которые применяются в современном машиностроении. Основой инструментальных твердых сплавов является вольфрам, который крайне дефицитен из-за ограниченности природных запасов. Так, согласно Е.А.Ферсману, кларк содержания вольфрама в земной коре равен единице, что примерно, в 4 раза меньше, чем у многих редкоземельных элементов. Потребление же вольфрама растет несоизмеримо с ростом его добычи. При этом, примерно 70-80% от всего добытого вольфрама идет на изготовление инструментальных материалов. В связи с этим, проблема рационального использования дефицитного вольфрама является весьма актуальной в мировой металлообрабатывающей промышленности.

В настоящем учебном пособии рассмотрены твердосплавные токарные резцы с механическим креплением сменных многогранных пластин в том числе и с износостойкими покрытиями, что позволяет частично решить проблему экономии вольфрама. Основной акцент сделан на современную продукцию Московского комбината твердых сплавов (МКТС), отвечающую требованиям международных стандартов. В настоящее время в учебной литературе практически отсутствуют сведения, позволяющие будущему специалисту в области обработки резанием грамотно назначить для современных режущих инструментов режимы обработки. Исходя из этого авторы пособия сочли необходимым рассмотреть современные марки твердых сплавов, формы сменных многогранных пластин (СМП) и их соответствие стандартам ISO, алгоритмы выбора СМП, резцов и режимов резания, обеспечивающих стружкодробление.

Процесс производства режущего инструмента из твердых сплавов

Режущие инструменты из твердых сплавов изготавливаются методом порошковой металлургии. Суть этого метода заключается в формовании, прессовании и спекании металлических порошков или композиций из металлических порошков с неметаллическими. При производстве металлокерамических пластин для режущего инструмента используется порошковая смесь из микрочастиц карбидов твердых керамик и связующего металла.

В случае с производством режущего инструмента из однокарбидных сплавов вольфрамовой группы в состав смеси входит «рабочий» материал – карбид вольфрама, и так называемая «связка», в качестве которой, как правило, используют кобальт. Смесь сначала дозировано засыпают в пресс-формы (матрицы), затем спрессовывают под большим давлением (до 1000 Па) в плотный прочный «брикет» с геометрией и рельефом готового инструмента. Затем полуфабрикат отправляют в высокотемпературную печь, где спрессованная металлокерамическая смесь спекается в монолитное готовое изделие.

Свойства твердых сплавов

Основным практически полезными свойствами сплавов данной категории являются высокая твердость, износостойкость и прочность. В некоторых случаях важную роль играет жаропрочность и жаростойкость, а также тугоплавкость.

Свойства сплавов изменяются в зависимости от группы, к которой относится тот или иной твердый сплав. Для сплавов ВК большую роль играет размер зерна карбида вольфрама. С уменьшением размера зерна возрастает твердость, но уменьшается прочность при изгибе и вязкость сплава (при одинаковом процентном соотношении карбида вольфрама и кобальта) и наоборот соответственно. Сплавы группы ТК, легированные карбидом титана, обладают лучшей стойкостью против окисления, более высокой твердостью и жаропрочностью по сравнению с группой ВК. Однако, имеют более низкую вязкость, прочность при изгибе, а также тепло- и электропроводность. Одновременное добавление карбидов тантала и титана (группа ТТК) увеличивает прочность сплавов при изгибе по сравнению с группой ТК.

Технологические свойства сплава, а именно, его высокая пластичность позволяют без проблем обрабатывать монель давлением как в горячем, так и в холодном состоянии. Также обладает хорошей свариваемостью. А вот механическую обработку необходимо осуществлять с низкой скоростью резания и подачей вследствие быстрого нагартовывания материала.

Достоинства / недостатки

-

Достоинства:

- обладают высокой твердостью и износостойкостью;

- имеет достаточно высокие прочностные характеристики;

- имеют хорошие показатели жаропрочности и жаростойкости;

- являются тугоплавкими материалами.

-

Недостатки:

- карбид вольфрама, являющийся основой большинства твердых сплавов, имеет высокую стоимость;

- по сравнению с быстрорежущими сталями имеют меньшую вязкость и достаточно чувствительны к ударным нагрузкам.

Состав и основные свойства твердых сплавов серии мс

Характеристики физико-механических свойств

Необходимо отметить, что в настоящее время сплавы серии МС сняты с производства, однако за счет созданных запасов, они еще некоторое время будут находиться в обращении.

Марки твердых сплавов

черновое точение при неравномерном сечении среза и прерывистом резании серого чугуна, цветных металлов и их сплавов, неметаллических материалов, коррозионно-стойких сталей, жаропрочных сталей и сплавов, в том числе сплавов титана;

современный аналог сплава Т15К6;

получистовое точение при непрерывном резании;

чистовое точение при прерывистом резании углеродистых и легированных сталей;

современный аналог сплава Т5К10;

черновое точение при неравномерном сечении среза и прерывистом резании;

фасонное точение углеродистых и легированных сталей, преимущественнов виде поковок, штамповок и отливок по корке и окалине;

современный аналог сплава МС221;

по лучистовое и черновое точение,коррозионно-стойких сталей;

современный аналог сплава МС146;

черновое точение штамповок и поковок из конструкционных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза;

черновое фрезерование отливок, штамповок и поковок из конструкционных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза;

современный аналог сплава ВК6;

черновое и получерновое точение серого чугуна;

современный аналог сплава Т3 0К4;

чистовое точение с малым сечением среза углеродистых и легированных сталей;

современный аналог сплава Т14К8;

черновое точение при неравномерном сечении среза и непрерывном резании;

современный аналог сплава ТТ7К12;

чистовая и получистовая обработка коррозионно- стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов, чугуна, материалов повышенной твердости;

получистовая обработка коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов;

используется при высоких требованиях к точности и качеству поверхности;

чистовая и получистовая обработка всех видов чугунов;

высокая износостойкость при средних и высоких скоростях резания;

чистовая и получистовая обработка чугуна;

сплав повышенной надежности для обработки всех видов чугунов и нержавеющих сталей мартенситного и ферритного классов при тяжелых условиях резания;

чистовая и получистовая обработка чугуна, коррозионно-стойких сталей, чугуна, жаропрочных сплавов, титановых сплавов, цветных металлов;

чистовое и получистовое фрезерование чугуна (в т.ч. с шаровидным графитом), жаропрочных сплавов, коррозионно-стойких сталей;

прочный сплав для черновой обработки коррозионно-стойких сталей, чугуна, жаропрочных сталей и сплавов в том числе титана при неблагоприятных условиях резания;

чистовая и получистовая обработка стали при средней и высокой скорости резания;

высокопроизводительная обработка углеродистой и легированной стали, стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях резания;

прочный сплав для черновой обработки углеродистых, легированных сталей при неблагоприятных условиях;

получистовое, черновое фрезерование отливок, поковок, штамповок из углеродистых, легированных и коррозионно-стойких сталей;

высокая механическая и термоударная прочность режущих кромок.

средние и малые скорости резания.

чистовая и получистовая обработка стали при средней и высокой скорости резания;

высокопроизводительная обработка стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях;

чистовая и получистовая обработка углеродистых, легированных сталей при высоких и средних скоростях резания;

чистовое, получистовое фрезерование заготовок из углеродистых, легированных, коррозионно-стойких сталей;

средние и высокие скорости резания;

современный аналог сплава МС137;

чистовое, получистовое фрезерование заготовок из углеродистых, легированных, коррозионно-стойких сталей;

средние и высокие скорости резания;

чистовое и получистовое фрезерование углеродистых и легированных сталей;

высокая скорость резания.

черновое строгание при неравномерном сечении среза и прерывистом резании, черновое фрезерование, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов;

чистовое точение с малым сечением среза углеродистых и легированных сталей;

получистовое точение при непрерывном резании;

чистовое точение при прерывистом резании;

получистовое и чистовое фрезерование сплошных поверхностей;

рассверливание и растачивание предварительно обработанных отверстий;

чистовое зенкерование, развертывание;

черновое точение при неравномерном сечении среза и непрерывном резании;

получистовое и чистовое точение при прерывистом резании;

черновое фрезерование сплошных поверхностей;

рассверливание литых и кованых отверстий;

черновое точение при неравномерном сечении среза и прерывистом резании;

отрезка токарными резцами; черновое фрезерование прерывистых поверхностей;

Марки твердых сплавов

Среди вольфрамсодержащих твердых сплавов наиболее распространенными марками являются ВК - сплавы на основе карбида вольфрама с кобальтом в качестве металла-связки, ТК - сплавы на основе карбида вольфрама с кобальтом в качестве металла-связки и добавлением карбида титана, ТТК - то же, что и ТК плюс карбид тантала.

В общем случае марки вольфрамсодержащих твердых сплавов формируются следующим образом: буква В - карбид вольфрама (WC), Т - карбид титана (TiC), ТТ - карбиды титана и тантала (TaC), КНТ - карбонитрид титана, К - кобальт (Co), Н - никель (Ni); цифры после букв - содержание этих веществ в процентах, а для букв ТТ - сумму содержания карбидов титана и тантала; содержание карбида вольфрама не указывается, оно определяется по разности.

В безвольфрамовых сплавах в качестве связующего металла используют никель в смеси с 20- 25% молибдена.

Химический состав некоторых марок приведен в таблице.

| Марка | Состав, % | |||

|---|---|---|---|---|

| WC | TiC | TaC | Co | |

| ВК6 | 94 | - | - | 6 |

| ВК8 | 92 | - | - | 8 |

| ВК10 | 90 | - | - | 10 |

| Т30К4 | 66 | 30 | - | 4 |

| Т15К6 | 79 | 15 | - | 6 |

| Т5К12 | 83 | 5 | - | 12 |

| ТТ7К12 | 81 | 4 | 3 | 12 |

| ТТ8К6 | 84 | 8 | 2 | 6 |

| ТТ20К9 | 71 | 8 | 12 | 9 |

| ТН20 | - | 80 | - | (Ni+Mo) - 20 |

| КНТ16 | - | 84 - Ti(C,N) | - | (Ni+Mo) - 20 |

Марки твердых сплавов

Твердые сплавы различных марок — группа износостойких металлических материалов, сохраняющих свои свойства при температуре от 900 до 1150 °C. Основные компоненты таких сплавов — карбиды вольфрама, тантала и титана.

Эти карбиды отличаются хрупкостью. Поэтому для формирования твердых сплавов используют связующие металлы. Это кобальт, никель и молибден.

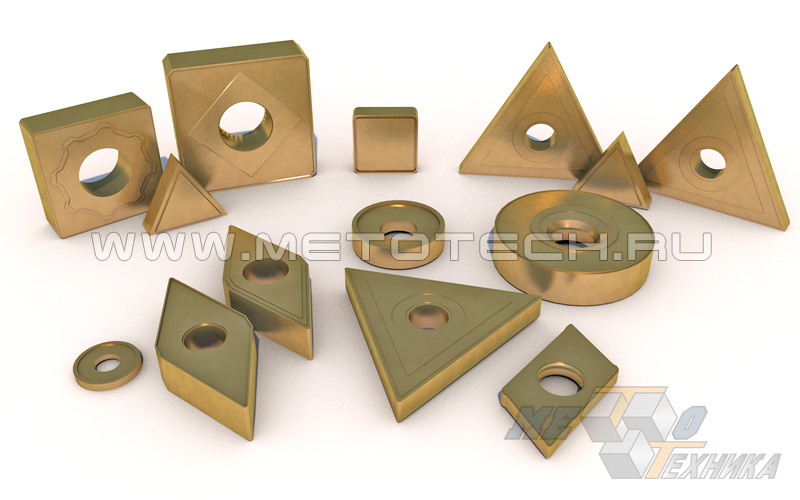

Фотография №1: твердосплавные заготовки

Какие режущие инструменты производятся из твердых сплавов

Из твердых сплавов изготавливают режущий инструмент разной конструкции и функциональности, предназначенный для механической обработки металла и композитных материалов.

- токарные резцы (для резки, наружного и внутреннего точения, нарезания резьбы и т.д.);

- фрезы (торцевые, кукурузные, концевые, фасонные, грибковые, профильные и т.п.);

- сверла (центровочные, спиральные, ружейные, микросверла с диаметром менее 3 миллиметров и т.п.);

- пилы (ленточные, дисковые и т.д.);

- инструмент резьбонарезной (метчики, плашки, резьбонакатные ролики, резьбофрезы и др.);

- инструмент для обработки отверстий (зенкеры, зенковки, развертки и т.п.).

Рисунок 1. Сверла из твердых сплавов.

Рисунок 2. Сменные фрезы из твердых сплавов.

5.Металлокерамические твердые сплавы.

Металлокерамические твердые сплавы представляют собой тугоплавкие металлические соединения большой твердости, сохраняющие свои режущие свойства при высоких (до 900–1000 °С) температурах. Изделия из твердых сплавов методами порошковой металлургии получаются путем прессования в пресс-формах и последующего спекания смеси порошков основного режущего материала и связки.

Основой твердого сплава служат карбиды вольфрама, титана, тантала, а также могут быть использованы карбиды, нитриды, бориды и силициды металлов IV, V и VI групп периодической системы Д. И. Менделеева (ванадий, хром, цирконий, ниобий, молибден, гафний). Соединения этих металлов с неметаллами отличаются высокой температурой плавления (2700–3800 °С), твердостью, жаропрочностью, износостойкостью.

В качестве связки для цементирования зерен основы в металлокерамических твердых сплавах используются кобальт, никель и сплав никеля с молибденом. Наиболее широко применяемой и оправдавшей себя в длительной эксплуатации связкой является кобальт.

Марки, химический состав и основные свойства трех групп твердых сплавов (вольфрамовых, титановольфрамовых и титанотанталовольфрамовых) регламентированы ГОСТ 3882–74. Характеристики этих сплавов приведены в табл. I.6.

В марках металлокерамических сплавов приняты следующие обозначения: для вольфрамовой группы — В — вольфрам, К — кобальт; цифра в конце указывает процентное содержание кобальта в сплаве; для титановольфрамовой группы — Т — титан, К — кобальт; цифры после букв обозначают соответственно процентное содержание в сплаве карбида титана и кобальта, остальное — карбид вольфрама; для титанотанталовольфрамовой группы — Т первое — титан, Т второе — тантал, К — кобальт; цифры после букв обозначают соответственно процентное содержание в сплаве карбидов титана и тантала (совместно) и кобальта, остальное — карбид вольфрама.

I.6. Характеристики твердых металлокерамических сплавов

(по ГОСТ 3882–74)

Марка

Содержание основных компонентов в смеси порошка, %

, МПа,

не менее

Плотность,

г/см 3

HRA,

не менее

Карбид вольфрама

Карбид титана

Карбид тантала

Кобальт

Продолжение табл. I.6

Марка

Содержание основных компонентов в смеси порошка, %

, МПа,

не менее

Плотность,

г/см 3

HRA ,

не менее

Карбид вольфрама

Карбид титана

Карбид тантала

Кобальт

Дополнительные буквенные обозначения: М — мелкозернистая структура сплава в изделиях; ОМ — особо мелкозернистая структура сплава в изделиях; К — крупнозернистая структура сплава в изделиях, получаемая по специальной технологии; В — спекание сплава в атмосфере водорода.

Сравнение обозначений марок твердых сплавов по МС ИСО и ГОСТ приведено ниже.

МС ИСО ГОСТ 3882–74 МС ИСО ГОСТ 3882–74

Правила приемки твердосплавных изделий для обработки резанием должны соответствовать требованиям ГОСТ 20019–74.

Стойкость твердосплавного инструмента в 3–5 раз выше стойкости инструмента из быстрорежущих сталей (рис. I.2), что позволяет увеличить производительность обработки в 1,5–2,5 раза и более.

Удельный вес твердосплавного инструмента в общем объеме составляет свыше 30 %, а на передовых предприятиях для некоторых видов инструментов достигает 50–80 %.

Обобщенные рекомендации при применению твердых сплавов при обработке резанием приведены в табл. I.7.

Разработаны и проходят производственные испытания безвольфрамовые твердые сплавы; их составы и некоторые свойства приведены в табл. I.8 [51].

Институтом проблем материаловедения АН УССР разработаны карбидохромовые твердые сплавы, основной фазой которых является карбид хрома и связкой — никель: КХН10, КХН15, КХН20, КХН25, КХН30, КХН35, КХН40.

Цифры в маркировке указывают процентное содержание никеля, остальное — карбид хрома. Карбидохромовые твердые сплавы имеют плотность — 6,6–7,0 г/см 3 ; твердость HRA — 80–90 %; прочность при изгибе — 392–690 МПа, сжатии — 2750–3440 МПа; коэффициент линейного расширения, a · 10 -6 – 11,1 – 13,3.

Практически все безвольфрамовые (включая карбидохромовые) твердые сплавы, обладая достаточно высокой твердостью и теплостойкостью, отличаются высокой хрупкостью и по эксплуатационной надежности уступают вольфрамосодержащим сплавам. Применяются для чистового точения и растачивания цветных металлов, реже — для сталей в условиях жесткой системы СПИД.

Освоен выпуск твердосплавных пластин с покрытием. Материалом покрытия служит карбид титана или его нитрид, наносимые слоем толщиной 5–10 мкм на рабочие поверхности. Такой слой обладает высокой твердостью, большой прочностью на сжатие и адгезионной стойкостью. Это резко снижает интенсивность изнашивания инструментов (особенно в условиях преобладающего изнашивания передней поверхности) без изменения эксплуатационной прочности твердого сплава.

Стойкость таких инструментов, в частности резцов, увеличивается до 3–4 раз. При обработке легированных и труднообрабатываемых сталей применяется дополнительное покрытие нитридом (карбонитридом) титана.

Повышению прочностных характеристик твердого сплава способствует алмазное шлифование рабочих поверхностей пластин. По данным института сверхтвердых материалов АН УССР (ИСМ АНУССР), сопротивление изгибу и ударная вязкость при этом увеличиваются на 20–50 %.

В ИСМ АН УССР разработан также способ термической обработки твердых сплавов с целью повышения их прочностных характеристик (табл. I.9).

Применение

Смеси ВК, ТК, ТТК служат исходным сырьем для производства твердых сплавов, поставляемых в виде штабиков и пластин. Например, порошок ВК8 идет на изготовление одноименного твердого сплава.

Для получения описанных выше полуфабрикатов используются методы порошковой металлургии. Базовая технологическая цепочка выглядит следующим образом: формовка -> прессование -> спекание.

Твердые сплавы группы ВК активно используются при изготовлении бурового и режущего инструмента. Из марок ВК8, ВК6 производят резцы, сверла, фрезы и другие инструменты, предназначенные для механической обработки заготовок. Пластины твердосплавные ВК8, ВК6 также нашли применение в промышленности.

Материалы, относящиеся к группам ТК, ТТК, в основном, идут на изготовление режущего инструмента, применяемого для различных этапов механической обработки изделий (черновое, получистовое, чистовое точение, фрезерование, зенкерование и т.д.).

Доступные для заказа смеси твердых сплавов группы ВК, а также их стоимость представлены на странице Цены.телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Марки твердых сплавов: классификация материалов

Твердые сплавы классифицируют по двум основным критериям.

Способ получения

По способу получения твердые сплавы делят на два вида.

Литые. Их изготавливают по технологии литья. К сплавам этой группы относятся стеллиты, сормайты, а также твердые сплавы с большим содержанием никеля. Обычно при производстве применяют прессование и термическую постобработку (закалка, старение, отжиг и пр.). В результате получаются высококачественные материалы. Литые твердые сплавы предназначены для наплавки на инструменты для металлообработки.

Спеченные. Такие твердые сплавы еще называют металлокерамическими из-за того, что технологии изготовления очень похожи. Материалы производят по технологии порошковой металлургии. Ее дополняют лазерная/ультразвуковая обработка или травление в кислотах. На выходе материалы получаются максимально качественными.

Спеченные твердые сплавы закрепляют на инструментах механическим методом или по технологии пайки.

Химический состав

По химическому составу твердые сплавы делят на 4 группы.

Однокарбидные (вольфрамо-кобальтовые). Маркировка — ВК.

Двухкарбидные (титано-вольфрамо-кобальтовые). Маркировка — ТК.

Трехкарбидные (титано-тантало-вольфрамо-кобальтовые). Маркировка — ТТК.

Безвольфрамовые. Маркировка — ТН.

Металлорежущие инструменты

Металлорежущий инструмент классифицируется по конструктивным признакам и производственно-технологическим особенностям. По конструкции условно различают режущий инструмент двух типов: монолитный и со сменными режущими элементами. Монолитный инструмент целиком изготавливается из твердого сплава, быстрорежущей стали (HSS – high-speed steel), или в комбинированном варианте: с твердосплавными вставками в тело из инструментальной стали. Конструкция инструмента со сменными элементами характеризуется наличием двух механически соединяемых частей: тела и концевой режущей пластины из твердосплавного материала.

По производственно-технологическим особенностям металлорежущий инструмент различается количеством рабочих режущих поверхностей (кромок, граней), для изготовления которых, наряду с другими материалами, широко применяются твердые сплавы разных марок. Самым распространенным и наиболее известным металлорежущим инструментом с одной режущей кромкой на твердосплавной напайке или пластине является классический токарный резец. К инструментам с двумя и более режущими гранями относят все типы фрез, сверел и т.п.

Какие свойства придают твердые сплавы режущему инструменту

Совсем недавно наибольшее применение при производстве режущего инструмента имели инструментальные стали, но сегодня на лидирующие позиции постепенно выходит твердосплавный сплав кобальта (Co) и карбида вольфрама (WC) марок ВК6 и ВК8. Эти марки имеют в своем составе оптимальное количество кобальта: 6% и 8% соответственно. Это делает режущий инструмент не слишком хрупким, как например, из сплава марок ВК3 и ВК4, и достаточно твердым. Благодаря этой особенности, режущий инструмент из сплава марок ВК6 и ВК8 можно использовать как для черновой, так и для чистовой обработки металлов.

Крупнозернистые сплавы вольфрамовой группы (в отличие от мелко- и сверх-мелкозернистых сплавов) отличаются хорошей износостойкостью, позволяющей обрабатывать одним инструментом большее число деталей на одну режущую кромку, а также повышенной производительностью. Долгий срок службы твердосплавного режущего инструмента позволяет сократить его расход, что вкупе с невысокой ценой конечных изделий делает инструмент экономически выгодным. Вышесказанным объясняется широкая область применения твердосплавного режущего инструмента в современной металлообработке.

Благодаря своим уникальным свойствам твердые сплавы являются практически незаменимыми при производстве режущего инструмента. Инструменты, изготовленные из материалов-аналогов, не дают настолько хороших показателей, как инструменты, изготовленные из твердых сплавов. Одним из основных недостатков таких сплавов является их высокая стоимость, но этот факт не влияет на популярность применения данных материалов в указанной области.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Краткое сравнение твердых сплавов с другими инструментальными материалами

В сравнении с другими инструментальными материалами твердые сплавы выигрывают по целому ряду характеристик. Если теплостойкость сплавов марок ВК6 и ВК8 находится в диапазоне 800-1000 °С, обеспечивая инструменту высокую скорость резания, то например, у быстрорежущей стали с умеренной теплостойкостью этот параметр не превышает 630 °С, с повышенной – 650 °С, а с высокой теплостойкостью – 730 °С.

По теплопроводности твердые сплавы (84 Вт/м·°С) уступают только алмазам (142 Вт/м·°С), и значительно превосходят по этому параметру углеродистую сталь (38 Вт/м·°С) и быстрорежущую сталь (25 Вт/м·°С), а как известно, чем выше теплопроводность, тем лучше охлаждается режущая кромка инструмента, тем он эффективнее работает и дольше служит.

По твердости сплавы марок ВК6 и ВК8 сопоставимы с минералокерамикой (у обоих материалов около 2000 кгс/мм), но превосходят максимальные значения этого параметра у быстрорежущих сталей (1400 кгс/мм), углеродистых сталей (800 кгс/мм), уступая только сверхтвердым материалам и алмазам, но зато не оставляют им шансов по пределу прочности на изгиб.

Твердые сплавы

Литые твердые сплавы получают методом литья. К данной группе относят стеллиты (хром, вольфрам, никель, углерод; основа - кобальт), сормайты (хром, никель, углерод; основа - железо), стеллитоподобные сплавы (основа - никель). Для наплавки их выпускают в виде литых стержней или прутков различного химического состава.

В безвольфрамовых твердых сплавах карбид вольфрама заменяется либо на какой-либо другой твердый материал, например, нитрид, борид, силицид, либо на карбид иного тугоплавкого металла, например, циркония, гафния, ванадия, ниобия, тантала, хрома, молибдена.

V. Минеральная керамика

Минералокерамические инструментальные материалы обладают высокой твердостью (HRA 90-94), теплостойкостью до 1200°С и износостойкостью. Главным ее недостатком является высокая хрупкость, низкая ударная вязкость и высокая чувствительность к циклическим изменениям тепловой нагрузки (термостойкость). Тем не менее керамические материалы находят достаточно большое применение в металлообработке. Высокая теплостойкость этого материала позволяет осуществлять обработку со скоростями резания, значительно превышающими скорости резания при работе твердосплавными инструментами. Так, при точении закаленных сталей с твердостью HRC 50-63 допустимая скорость резания 75300 м/мин, а при точении отбеленного чугуна твердостью HRC 5054 - 60180 м/мин.

В настоящее время наибольшее распространение получила минеральная керамика оксидного (окисного) и оксидно-карбидного типов.

Основные марки твердых сплавов, их состав и физико-механические свойства

Расскажем в деталях о твердых сплавах вышеперечисленных групп.

Однокарбидная группа

Таблица с марками вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

Производство

Исходным сырьем для производства вольфрамо-кобальтовой твердосплавной смеси служат порошок монокарбида вольфрама (WC) и кобальтовый порошок (Co). Данные компоненты смешивают между собой, в результате чего получается твердый сплав в порошкообразной форме. Для продукции марок ТК, ТТК дополнительно используются порошки монокарбидов титана (TiC) и тантала (TaC).

Твердосплавная смесь

Являясь фактически начальным звеном в цепочке получения изделий из твердых сплавов, смесь играет важную роль в этом процессе. От ее качества зависят свойства конечной продукции, основными из которых являются механическая прочность и твердость. В настоящее время практически весь буровой, а также весомая часть режущего инструмента целиком или частично выполнены с применением указанных материалов.

В компании МТК Метотехника можно купить твердосплавные смеси. Заказ через сайт доступен на странице с ценами. В том числе есть возможность оставить заявку с помощью email и телефона.

Поподробнее узнать о марках, а также способах производства и областях применения указанной продукции можно на данной странице в соответствующих разделах.

Читайте также: