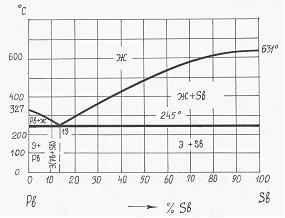

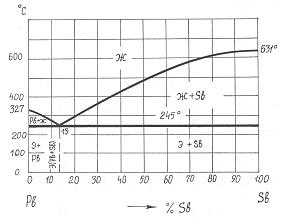

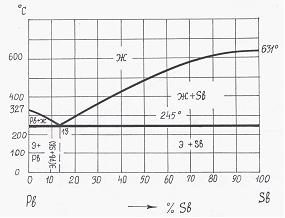

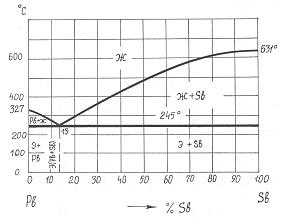

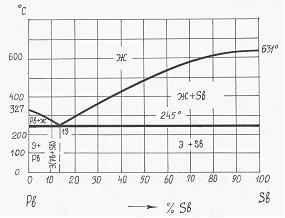

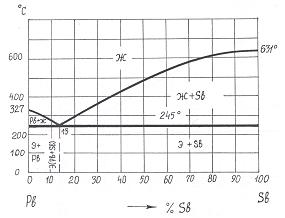

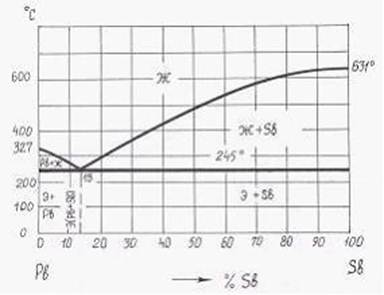

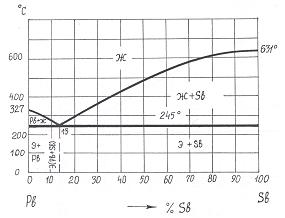

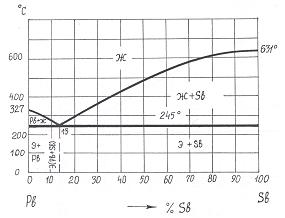

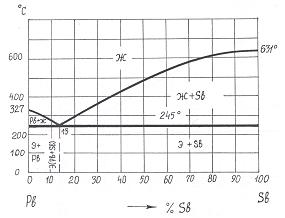

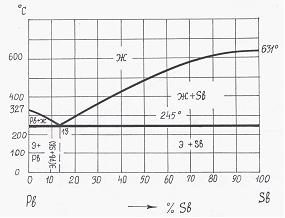

Температурный интервал в котором протекает кристаллизация сплава 60 рь 40 sb составляет

Горячие трещины возникают в сварных швах при околосолидусных температурах в результате действия растягивающих напряжений. При недостаточной деформационной способности металла шва в нем появляются хрупкие межкристаллитные разрушения. Горячие трещины в зависимости от состояния металла в момент образования подразделяются на кристаллизационные и подсолидусные. Кристаллизационные характерны для сплавов с широким интервалом кристаллизации, подсолидусные — для чистых металлов и однофазных сплавов с узким интервалом кристаллизации. Кристаллизационные трещины возникают в температурном интервале кристаллизации сплавов по зонам срастания первичных кристаллитов и междендритным пространствам.

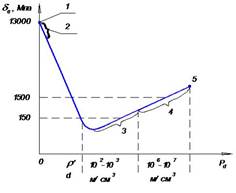

А. А. Бочвар и его сотрудники [38, 40] связывают склонность к хрупкому межкристаллитному разрушению с протяженностью эффективного интервала кристаллизации и количеством эвтектики в кристаллизующемся сплаве. Эффективный интервал кристаллизации расположен между неравновесным солидусом и температурой начала линейной усадки (рис. 48, а). Температура начала линейной усадки соответствует температуре образования кристаллического каркаса. С ростом содержания второго компонента в сплаве число кристаллизационных трещин увеличивается и при наибольшей протяженности эффективного интервала кристаллизации достигает максимального значения (рис. 48, б, в). Известные экспериментальные исследования подтверждают повышенную склонность к образованию горячих трещин в сплавах с широким интервалом кристаллизации не только при сварке, но и при литье.

Рис. 48. Схема эффективного интервала кристаллизации и зависимость горячеломкости от состава в сплавах эвтектического типа:

1 — равновесный солидус; 2 — неравновесный солидус [40].

Д. М. Рабкин и И. И. Фрумин [119] предполагают, что причиной образования горячих трещин при сварке являются жидкие прослойки, образующиеся на завершающей стадии кристаллизации между столбчатыми кристаллитами вследствие дендритной ликвации. В связи с низкой прочностью жидких прослоек под действием растягивающих сварочных напряжений определенной величины образуются горячие трещины. При сварке углеродистых и низколегированных сталей в состав жидких прослоек входит сульфидная фаза, выделяющаяся из расплава в конце кристаллизации, а также легкоплавкие эвтектики, возникающие вследствие большого содержания карбидообразующих элементов и некоторых других примесей. При малом количестве жидкие эвтектики играют отрицательную роль. В случае достаточного количества эвтектики возникшие кристаллизационные трещины, как считают авторы работы [119], залечиваются, и сварные швы получаются бездефектными.

В [118, 172] эффективный интервал кристаллизации предложено разделять на два участка: верхний и нижний. Горячие трещины возникают только в нижнем участке эффективного интервала кристаллизации, названного критическим интервалом кристаллизации. В верхнем участке эффективного интервала кристаллизации возникшие горячие трещины залечиваются расплавом сварочной ванны.

По мнению Н. Н. Прохорова [111, 112, 113, 114 и др.], вероятность хрупкого межкристаллитного разрушения в процессе кристаллизации при сварке определяется тремя факторами: температурным интервалом хрупкости при околосолидусных температурах, пластичностью материала в том же интервале температур и темпом нарастания растягивающих напряжений и развития деформаций при остывании в температурном интервале хрупкости. Эта факторы включены в критерий сопротивляемости сплавов образованию горячих трещин в слитках, отливках и сварных швах [39, 114]:

где αдоп — допустимый темп нарастания деформаций; αсв — интенсивность нарастания свободной усадки; δmin — минимальная пластичность в интервале хрупкости; εmax — линейная усадка к концу процесса кристаллизации; ∆Тхр — температурный интервал хрупкости.

Уменьшение протяженности температурного интервала хрупкости и темпа нарастания деформации при увеличении пластичности благоприятствует повышению стойкости против образования горячих трещин.

Под температурным интервалом хрупкости (ТИХ) понимают диапазон температур, в котором металл претерпевает хрупкое межкристаллитное разрушение. Это не строго физическое понятие: он указывает только на интервал температур, в котором наблюдается резкое падение пластических свойств. Границы температурного интервала хрупкости и величина относительного удлинения в нем зависят от формы и размеров кристаллитов [103]. При уменьшении размеров кристаллитов относительное удлинение в твердо-жидкой области увеличивается и верхняя граница температурного интервала хрупкости смещается вниз. Значительное влияние на протяженность температурного интервала хрупкости и величину пластичности в нем оказывает химический состав сплава, а также вредные примеси [39]. Температурный интервал хрупкости при околосолидусных температурах в очень чистом металле близок к нулю вследствие того, что он кристаллизуется при постоянной температуре. Даже при сравнительно малом содержании примеси в металле концентрация ее по границам кристаллитов из-за дендритной ликвации или межкристаллитной внутренней адсорбции может быть сильно увеличена. Примесь создает по границам кристаллитов примерно непрерывные тонкие слои твердого раствора или новой составляющей с низкой температурой солидуса, в результате чего появляется температурный интервал хрупкости даже при содержании ее в сотых и тысячных долях процента. Такое воздействие оказывают примеси кремния, железа и меди в алюминии, серы, фосфора, меди, висмута, свинца в сталях.

Подсолидусные горячие трещины образуются в твердой фазе ниже фронта кристаллизации в процессе формирования вторичных границ [86, 87, 168 и др.]. Характерными особенностями этих трещин является четкая локализация их по вторичным границам и гладкие, иногда окисленные поверхности разрушения. Склонность к разрушению по вторичным (полигонизационным) границам повышается с увеличением в сплавах плохо растворимых примесей. В сталях аустенитного класса такими примесями являются сера и фосфор. Трещины возникают преимущественно в тех местах, где вторичная граница совпадает с микроучастками твердого раствора, обогащенного ликвирующими примесями: по межкристаллитным пространствам, междуосным зонам дендритов и пограничным зонам ячеек. Это связано с возрастанием в указанных участках общего количества несовершенств кристаллической решетки и более сильным разрыхлением зоны формирования и самой полигонизационной границы [87].

Атомный механизм образования горячих трещин по полигонизационным границам можно представить следующим образом. На некоторых микроучастках формирующейся вторичной границы возможно сосредоточение достаточно высокой плотности несовершенств кристаллической решетки, а следовательно, появление значительного разрыхления металлической матрицы. Под действием растягивающих напряжений в микроучастках с разрыхленной матрицей зарождаются очаги межкристаллитного разрушения. Такое разрушение по характеру физических процессов аналогично межзеренному разрушению металлов и сплавов при высокотемпературной ползучести. В отличие от условий высокотемпературной ползучести в твердой фазе, ниже фронта кристаллизации более высокая температура и сопутствующие напряжения способствуют интенсивному движению и перегруппировке несовершенств кристаллической решетки и, как следствие, резкому сокращению времени возникновения и развития трещины [87].

В [47, 77, 169 и др.] механизм образования подсолидусных горячих трещин трактуется по-иному. Так, авторы [47] считают, что образование подсолидусных горячих трещин в условиях нарастающих напряжений подобно разрушению при высокотемпературной ползучести. Важными факторами в предлагаемом механизме образования горячих трещин являются процессы миграции и межзеренного проскальзывания. Образование горячих трещин облегчается при наличии примесей по границам зерен, так как они уменьшают величину поверхностной энергии зарождающейся полости. Особенно облегчается процесс межзеренного разрушения в присутствии примесей внедрения.

При большой скорости миграции границ зерен образующиеся полости быстро заполняются, а ступеньки по границам сглаживаются. В этом случае межкристаллитного разрушения не происходит. При легировании сплавов наблюдаются два встречных процесса: легирующие элементы снижают скорость миграции границ и тем самым повышают вероятность зарождения горячих трещин; в случае образования легирующими элементами высокотемпературной второй фазы или повышения энергии активации в твердом растворе скорость выделения вакансий по границам снижается, либо образуются неровные и фрагментарные границы, по которым проскальзывание затруднено, и поэтому горячие трещины не возникают (рис. 49). Как видим, область составов с повышенной склонностью к образованию горячих трещин ограничена с одной стороны концентрацией легирующих добавок, при которой скорость миграции границ зерен (М) больше скорости межзеренного проскальзывания (П), с другой — минимальным значением скорости межзеренного проскальзывания (Пкр), приводящим к зарождению горячей трещины [47].

Рис. 49. Зависимость сопротивления образованию подсолидусных трещин при сварке от состава сплавов [47].

Таким образом, механизм образования подсолидусных горячих трещин трактуется в настоящее время с разных физических позиций.

Проведенные исследования показали, что горячие трещины в никеле, железоникелевом сплаве 06ХН28МДТ, сталях 10 X 17H13M3T, 08 X 22Н6Т, 15Х25Т, алюминии и его сплавах образуются по вторичным границам [5, 14, 17].

В кинетике зарождение и развитие горячих трещин исследовали с принудительным растяжением металла. Установлено, что горячие трещины образуются по вторичным границам (рис. 50). Средняя скорость кристаллизации на рассматриваемом участке 3, 5. 5,5 мм/с. На рис. 50, а, б показан затвердевший металл с дендритным фронтом кристаллизации, перед которым находится жидкий металл. При дальнейшем затвердевании ниже фронта кристаллизации при 1360. 1390°С возникает вторичная граница, которая пересекает кристаллит с внутренним дендритным строением (рис. 50, в). Принудительное деформирование образца со скоростью 28 мм/мин приводит к образованию трещины, совпадающей вторичной границей (рис. 50, г).

Рис. 50. Образование и развитие горячей трещины в никеле НП2 (Х70); время между кадрами: 0, 3, 0,31, 0,25 с.

Необходимо отметить, что трещины возникают в тех местах, где оси столбчатых кристаллитов перпендикулярны к направлению растяжения. Это свидетельствует о том, что они образуются под воздействием нормальных напряжений.

По вторичным границам происходит разрушение сварных соединений, нагреваемых до высоких температур [9]. Это подтвердили эксперименты, проведенные на никеле НП2 (рис. 51 и 52). Показанные участки охватывают оси сварных швов, которые проходя примерно посередине кадров.

Рис. 51. Микроструктуры поверхности сварного шва никеля НП2 при растяжении и нагреве до температур (Х100):

а — 20°С; б — 1200°С; в — 1250°С.

Рис. 52. Микроструктуры поверхности сварного шва Никеля НП2 три растяжении и нагреве до температур (х100): а — 20°С; б — 1200°С; в — 1300°С.

При комнатной температуре (рис. 51, а и 52, а) структуры сварных швов имеют характерное дендритное строение. Различие в режимах сварки образцов повлияло на условия кристаллизации, что отразилось на строении центральной зоны швов. В одном случае (рис. 51) в шве присутствует осевой дендрит (режим сварки: Iсв = 160 А, Uд = 10 В, σсв =15,7 м/ч), в другом (рис. 52) он отсутствует (режим сварки: Iсв = 170 А, Uд = 8 В, σсв = 21,2 м/ч).

Медленный нагрев со скоростью примерно 1°С/с способствует термическому травлению поверхности образцов с образованием заметного рельефа. Нагрев; до 1250 и 1300°С и выдержка при этих температурах под напряжением соответственно 14 и 11 МПа приводят к разрушению сварных соединений по металлу шва в зоне вторичных границ (рис. 51, в, 52, в).

Исследование образования горячих трещин при ЭМВ осуществляли на никеле НП2, железоникелевом сплаве 06ХН28МДТ, стали 03Х18Н11 и алюминиевых сплавах 1420, АМг6 и АМц. Особенности зарождения и развития изучали в кинетике посредством микрокиносъемки затвердевающей поверхности сварного шва. Сравнительную оценку стойкости против образования горячих трещин производили по критической скорости деформации и коэффициенту трещинообразования в технологической пробе Холдкрофта «рыбья кость» и пробе ИМЕТ для тонколистового материала. Технологические пробы использовали только при сварке алюминиевых сплавов.

Горячие трещины при сварке тонких образцов никеля НП2 в среде аргона без ЭМВ часто возникают в сварном шве вблизи кратера. При сварке на оптимальных режимах ЭМВ подобные горячие трещины, как правило, не образуются. Измерения температурного интервала образования хрупких горячих трещин показали, что ЭМВ способствует его сокращению (рис. 53).

Рис. 53. Температурный интервал образования хрупких горячих трещин в никеле НП2 и сплаве 06ХН28МДТ.

При оптимальных режимах ЭМВ стойкость против образования горячих трещин у всех исследованных материалов повышается (рис. 54 и 55). Технологическая прочность металлов и сплавов зависит от параметров внешнего магнитного поля. С повышением индукции внеш. него импульсного знакопеременного магнитного поля стойкость против образования горячих трещин вначале возрастает, затем понижается.

Рис. 54. Критическая скорость деформации сварных швов никеля НП2, сплава 06ХН28МДТ и стали 03Х18Н11.

Рис. 55. Коэффициент трещинообразования сварных швов алюминиевых сплавов 1420, АМг6 и АМц.

В сварных швах металлов и сплавов часто наблюдается осевая горячая трещина. Без ЭМВ траектория такой трещины приблизительно прямолинейна. При воздействии импульсным знакопеременным магнитным полем горячая трещина распространяется на криволинейной траектории, совпадающей с криволинейной осью сварного шва.

Стойкость против образования горячих трещин, как известно [39], определяется тремя факторами: температурным интервалом хрупкости, пластичностью в этом интервале температур и темпом нарастания деформаций. Темп нарастания деформаций при ЭМВ изменяется, по-видимому, незначительно и его вклад в повышение технологической прочности мал. При ЭМВ в основном изменяются температурный интервал хрупкости и пластичность в высокотемпературной области. Сокращение температурного интервала хрупкости, повышение пластичности в нем и в итоге рост стойкости против образования горячих трещин происходят под воздействием различных факторов, изменяющихся при ЭМВ в благоприятном направлении. К ним следует отнести уменьшение размеров первичных кристаллитов и их структурных элементов, увеличение сетки вторичных границ, сокращение температурных интервалов хрупкости и формирования вторичных границ, снижение химической неоднородности, повышение чистоты границ кристаллитов н рост межкристаллитных связей.

Вопрос № 614828

Ферромагнитные материалы обладают структурой … доменной

Материалами для изоляции токопроводящих частей являются … диэлектрики

Макромолекулы резины имеют строение … линейное

Термопластичные полимеры имеют структуру … линейную

Вопрос № 254271

Предмет: Материаловедение (17770 вопросов)

Помог сайт? Помоги другу:

- (540-245) 0С

- (430-20) 0С

- (430-245) 0С

- (631-245) 0С

Тип вопроса: Вопрос с одним правильными вариантом

Правильный ответ

Вопрос задал(а): Анонимный пользователь, 10 Ноябрь 2020 в 00:36

На вопрос ответил(а): Анастасия Степанова, 10 Ноябрь 2020 в 00:36

Вопрос № 720097

Предмет: Материаловедение (17770 вопросов)

Помог сайт? Помоги другу:

- (631-245) 0С

- (430-20) 0С

- (540-245) 0С

- (430-245) 0С

Тип вопроса: Вопрос с одним правильными вариантом

Правильный ответ

Вопрос задал(а): Анонимный пользователь, 13 Ноябрь 2020 в 00:25

На вопрос ответил(а): Анастасия Степанова, 13 Ноябрь 2020 в 00:25

Вопрос № 254271

Вопрос № 614828

Рекристаллизацией

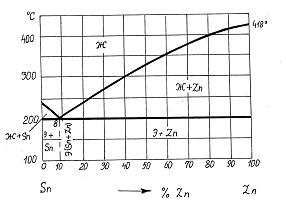

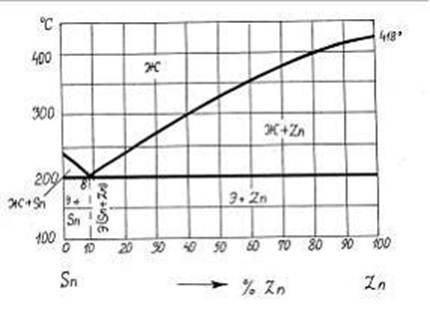

Фазовый состав сплава, содержащего 40%Sn и 60% Zn, при температуре 300 0 С:

механическая смесь кристаллов Zn и Sn

Жидкая фаза и кристаллы Zn

жидкая фаза и кристаллы Sn

Эвтектика представляет собой…

Смесь двух фаз, образующихся в результате одновременной кристаллизации из жидкого раствора

химическое соединение определенного состава, кристаллическая решетка которого отличается от решеток исходных веществ

смесь жидкой и твердой фаз

твердый раствор определенного состава

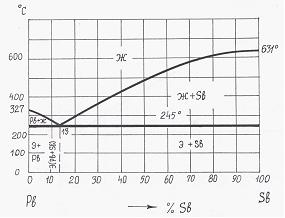

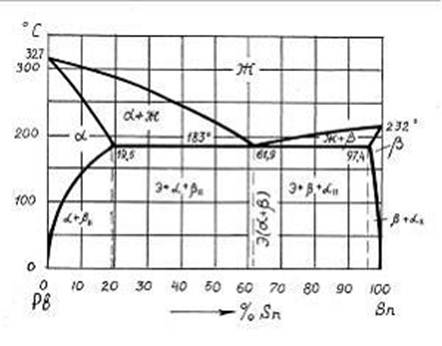

Температурный интервал, в котором протекает кристаллизация сплава 60% Sb + 40% Pb, составляет…

(430-245) 0 С

При температуре 245 0 С в сплавах системы Sb - Pb протекает превращение…

Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния (10)

1. Состав сплава 13% Sb + 87% Pb является: a) химическим соединением b) твердым раствором c) доэвтектическим d) эвтектическим e) эвтектоидным

2. состав и количество фаз в двухфазных областях диаграмм равновесия определяют по правилу… a) Гиббса b) отрезков c) Курнакова d) фаз e) не определяют

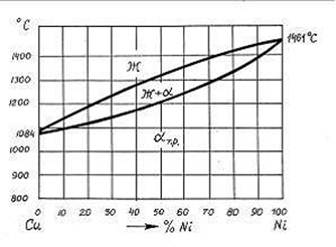

3. Металлы Cu и Ni в твердом состоянии образуют… a) твердый раствор замещения b) твердый раствор внедрения c) эвтектику d) химическое соединение e) механическую смесь

4. Условиями неограниченной растворимости компонентов в твердом состоянии являются: a) близкие температуры плавления и электронная структура b) малая плотность упаковки решеток компонентов c) небольшое различие в атомных радиусах и близкие температуры плавления d) изоморфизм и незначительное (не более 15%) различие в атомных радиусах e) большое различие в атомных радиусах и электроотрицательностях элементов

5. Сплав 10% Sb + 90% Pb при комнатной температуре имеет структуру… a) эвтектика (Sb + Pb) + кристаллы Pb b) эвтектика (Sb + Pb) + кристаллы Sb c) расплав + кристаллы Sb d) твердый раствор (Sb + Pb) + кристаллы Pb e) твердый раствор (Sb + Pb) + кристаллы Sb

6. Растворимость олова в свинце при температуре 183 0 С составляет… a) 61,9% b) 2,6% c) 19, 5% d) 80,5% e) 97,4%

7. Название и схема превращения, протекающего в сплаве Pb-Sn при температуре 183 0 С: a) эвтектическое, Ж твердый раствор (Рb + Sn) b) перитектическое Ж + c) эвтектическое, Ж Рb + Sn d) эвтектическое, Ж + e) эвтектоидное, Ж +

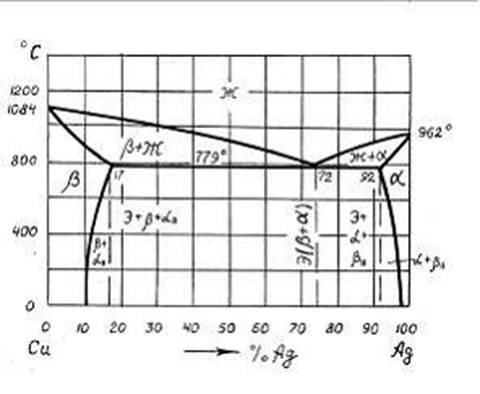

8. Температурный интервал, в котором протекает кристаллизация сплава, содержащего 30% серебра, 70% меди, составляет… a) (1084-20) 0 С b) (1000-779) 0 С c) (1084-779) 0 С d) (1084-962) 0 С e) (1084 -1000) 0 С

9. При изменении химического состава твердость и электропроводность сплава «олово-цинк», в соответствии с правилами Курнакова, будут изменяться… a) скачкообразно (зависимость свойств от состава имеет сингулярную точку) b) по линейному закону c) по кривой с минимумом d) Свойства меняться не будут. e) по кривой с максимумом

10. Сплав 40% Ca – 60% Mg при комнатной температуре имеет структуру: a) эвтектика (Mg + Mg4Ca3) + кристаллы химического соединения Mg4Ca3 b) эвтектика (Са + Mg4Ca3) + кристаллы химического соединения Mg4Ca3 c) эвтектика (Mg + Mg4Ca3) + кристаллы Mg d) твердый раствор (Mg + Mg4Ca3) + кристаллы химического соединения Mg4Ca3 e) твердый раствор (Са + Mg4Ca3) + кристаллы химического соединения Mg4Ca3

1.2 Пластическая деформация и механические свойства металлов

На рисунке показана схема измерения твёрдости по методу…

При пластической деформации металла плотность дислокаций…

сначала уменьшается, потом увеличивается

Характер изменения прочности металла при наклепе и рекристаллизации:

при наклепе прочность увеличивается, при рекристаллизации – уменьшается

при наклепе и при рекристаллизации прочность уменьшается

при наклепе прочность уменьшается, при рекристаллизации – увеличивается

при наклепе и при рекристаллизации прочность увеличивается

При увеличении содержания углерода в стали…

твердость увеличивается, пластичность – уменьшается.

твердость и пластичность уменьшаются.

твердость уменьшается, пластичность – увеличивается.

твердость и пластичность увеличиваются.

Образование новых равноосных зерен из деформированных кристаллов называется…

1.4 Диаграмма ?железо-цементит?

Твердый раствор углерода в -железе называется…

Линия АВСD диаграммы «железо-цементит» - это линия…

При температуре 727 0 С в системе «железо-цементит» происходит…

образование первичного цементита

Самой твердой фазой железоуглеродистых сплавов является…

Перлитное превращение в углеродистых сталях протекает при температуре…

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Вопрос № 367322

Пластическая деформация

Растительная клетка имеет особенности строения в результате специфических функций (фотосинтеза). Поэтому основные органеллы клетки прежде всего связаны с особенностями обмена растения. Использовать схему.

| название органоида | особенности строения | функция |

| Клеточная стенка | матрикс (срединная пектиновая пластинка) и арматурные элементы (микротрубочки) (химический состав - целлюлоза, гемицеллюлоза, пектины) | опорная, защитная, буферная (по отношению к воде), транспортная |

| Ядро | двойная мембрана с порами, нуклеоплазма, содержащая хроматин, ядрышки | хранение и передача наследственной информации, регуляция жизнедеятельности клетки |

| Вакуоль | результат слияния расширенных участков ЭПС, окружена тонопластом, специфической мембраной, регулирующей поступление и выделение веществ | осмотическая, экскрективная (накапливает продукты обмена веществ, алкалоиды, гликозиды, пигменты, придающие окраску клетке), запасающая (резерв питательных веществ в виде моносахаров и олигосахаров) |

| ЭПС или ЭПР (ретикулюм) | каналы, ограниченные мембранами, есть гладкие участки, есть шероховатые, если на них имеются скопления рибосом | транспортная, синтезирующая |

| Митохондрии | двойная мембрана, кристы, матрикс | энергетическая |

| Пластиды | двойная мембрана, тилакоиды, строма, граны | синтезирующая |

| Рибосомы | не имеет мембранной оболочки, две субъединицы, имеющие разную скорость седиментации (осаждения), их объединение в рибосому происходит только в присутствии ионов магния | синтезирующая (трансляция белка - заключительный этап биосинтеза белка) |

| Сферосомы | образуются из элементов ЭПС, одномембранные | осуществляют распад жиров |

| Лизосомы | одномембранные, происходят от ЭПС | осуществляют гидролиз веществ |

| Цитосомы | аналогичны сферосомам, но располагаются на ЭПС | участвуют в разложении липидов |

| Транслосомы | небольшие вакуольки | накапливают продукты метаболизма и транспортируют их в вакуоль |

| Аппарат Гольджи | система из диктиосом (цистерн), маленьких вакуолей (везикул) | организация плазмалеммы, участие в образовании и росте клеточной стенки, участие в делении клетки |

| Пероксисомы | небольшие вакуоли, содержащие окислительно-восстановительные ферменты | участие в фотодыхании |

1. Структура, возникающая при больших степенях деформации зерен металла и приводящая к анизотропии свойств, называется … текстурой деформации

2. Наклеп или нагартовка представляет собой … упрочнение металла при пластическом деформировании

3. Основной причиной наклепа (упрочнения металла в процессе пластической деформации) является … увеличение плотности дислокаций

4. Процесс зарождения и роста новых, чаще всего равноосных, зерен с меньшим количеством дефектов в процессе нагрева деформированного металла называется … рекристаллизацией

5. Рост одних рекристаллизованных зерен за счет других в процессе нагрева холоднодеформированного металла называется … собирательной рекристаллизацией

6. Деформация металла называется горячей, если она проводится при температуре выше … температуры рекристаллизации

1. Свойство, характеризующее способность материала оказывать сопротивление пластической деформации или хрупкому разрушению при внедрении индентора в его поверхность, называется … твердостью

2. При уменьшении содержания углерода в стали твердость … уменьшается, пластичность – увеличивается

3. Обозначение HRB соответствует числу твердости, определенному по методу … Роквелла

4. Определение твердости закаленных сталей по методу Роквелла производится вдавливанием в образец … алмазного конуса (шкала С)

5. На рисунке показана схема измерения твёрдости по методу … Роквелла

Другие механические свойства

1. При испытаниях на растяжение определяют … предел прочности

2. На рисунке точка 1 соответствует прочности … теоретической

3. При статических испытаниях определяют … предел текучести

4. Напряжение, при котором остаточное удлинение достигает 0,2%, называется пределом … текучести

6. Способность материалов сопротивляться ударным нагрузкам, без разрушения поглощать механическую энергию в необратимой форме называется … вязкостью

3? Процесс кристаллизации и фазовые превращения в сплавах.

Основные типы диаграмм состояния

1. Сплав, атомы (ионы) одного из компонентов которого замещает атомы (ионы) другого в узлах кристаллической решетки при сохранении кристаллической решетки растворителя, называется … твердым раствором замещения

2. Образующийся при сплавлении веществ (материалов) однофазный сплав с определенным соотношением компонентов, имеющий кристаллическую решетку, отличную от кристаллических решеток компонентов, и постоянную температуру кристаллизации, представляет собой … химическое соединение

3. Многофазный сплав, компоненты которого практически не растворяются в твердом состоянии и сохраняют индивидуальные кристаллические решетки, представляет собой … смесь

4. Линия начала кристаллизации на диаграмме состояния называется линией … ликвидус

1. В соответствии с правилами Курнакова свойства сплавов системы «свинец – сурьма» при изменении содержания компонентов будут изменяться … по линейному закону.

Решение: Т.к. свойства сплавов, компоненты которых практически не растворимы друг в друге в твердом состоянии, при изменении содержания компонентов меняются по линейному закону.

2. Число степеней свободы сплавов системы Pb–Sb при эвтектической температуре равно …0

В соответствии с правилом фаз, число степеней свободы системы можно рассчитать по формуле С = К + 1 – Ф.

Число независимых компонентов К в рассматриваемой системе равно 2 (свинец и сурьма); число фаз Ф при эвтектической температуре равно 3 (расплав и кристаллы чистых компонентов – свинца и сурьмы). Следовательно, С = 2 + 1 – 3 = 0 (система нонвариантна).

В соответствии с приведенной диаграммой состояния, олово и цинк … практически не растворимы друг в друге в твердом состоянии

Кристаллизация сплава, содержащего 60% Sn и 40% Zn, протекает приблизительно в температурном интервале 300-200 о С.

1. В соответствии с приведенной диаграммой состояния, медь и никель … неограниченно растворимы друг в друге в твердом состоянии

1. Максимальная растворимость меди в серебре составляет 8 %.

2. Растворимость серебра в меди при комнатной температуре составляет приблизительно 10 %.

5. Число степеней свободы системы Cu – Ag в точке эвтектики равно …0

В соответствии с правилом фаз, число степеней свободы системы можно рассчитать по формуле С = К + 1 – Ф.

Число независимых компонентов К в рассматриваемой системе равно 2 (медь и серебро); число фаз Ф – 3 (расплав и твердые растворы меди в серебре и серебра в меди). Следовательно, С = 2 + 1 – 3 = 0 (система нонвариантна).

6. Количество независимых компонентов и фаз в сплаве, содержащем 40 % серебра и 60 % меди, при температуре 779 о С составляет соответственно …2 и 3

В соответствии с приведенной диаграммой состояния, число независимых компонентов в сплаве, содержащем 40 % серебра и 60 % меди, равно двум (серебро и медь).

1. При температуре 183 о С в сплавах системы Pb–Sn протекает … эвтектическое превращение

3. В соответствии с приведенной диаграммой олово и свинец … ограниченно растворимы друг в друге в твердом состоянии

4? Диаграмма "железо - цементит"

1. Перлит представляет собой … эвтектоидную смесь феррита и цементита

2. Двухфазной структурной составляющей сплавов системы «железо – цементит» является … перлит

3. В результате эвтектического превращения в сплавах системы «железо – цементит» образуется … ледебурит

5. Химическое соединение железа с углеродом называется … цементитом

6. Метастабильной фазой в сплавах системы «железо – цементит» является … цементит

1. Линия ES диаграммы «железо – цементит» – представляет собой линию … растворимости углерода в аустените

2. Линия АHJECF диаграммы «железо - цементит» – это линия … солидус

3. Интервал температур первичной кристаллизации сплавов системы «железо – цементит» определяется линиями … ликвидус и солидус

Превращения и Структуры

1. Эвтектическое превращение протекает при температуре …1147 0

2. При температуре 1499 0 С в системе «железо - цементит» происходит … перитектическое превращение Линия HJB характеризует перитектическое превращение, суть которого в том, что из жидкости концентрации т. В (0,5% С) и высокотемпературного феррита концентрации т. Н (0,1% С) образуется одна фаза – аустенит концентрации т. J (0,16% С).

4. После медленного охлаждения до комнатной температуры доэвтектоидная сталь имеет структуру, состоящую из … феррита и перлита

5. После медленного охлаждения до комнатной температуры заэвтектоидные углеродистые стали имеют структуру, состоящую из … перлита и цементита

6. При уменьшении растворимости углерода в железе с понижением температуры избыточный углерод выделяется из твердых растворов в виде … цементита

2. Содержание углерода в ледебурите составляет 4,3 %.

3. Предельная растворимость углерода в аустените составляет_2,14%.

4. Кристаллизация чугуна, содержащего 2,5% углерода, протекает в интервале температур приблизительно 1400 – 1147 о С.

Похожие вопросы

Вопрос № 367322

Похожие вопросы

Цементацию целесообразно применять для сталей – низкоуглеродистых

Рекристаллизационный отжиг сталей проводят с целью … устранения наклёпа после холодной пластической деформации.

Наполнители вводят в состав резин для … повышения прочности, износостойкости, снижения стоимости

Материалами для изоляции токопроводящих частей являются … диэлектрики

Полимеры, необратимо затвердевающие в результате протекания химических реакций, называют … сшитыми

Конструкционными улучшаемыми сталями являются … 30ХГСА,40ХН2МА

Дюралюмины можно упростить … закалкой и старением

Наиболее мягкой и пластичной фазой железоуглеродистых сплавов при комнатной температуре является … феррит

Вакансии является дефектом … точечным

Металлы Cu и Ni в твёрдом состоянии образуют … твёрдый раствор замещения

Дюралюмины – это сплавы системы…Al-Cu-Mg

По назначению сталь 55С2 является…машиностроительной – улучшаемой

На рисунке представлена диаграмма состояния сплава, компоненты которого…практически нерастворимы в твердом состоянии

Характер изменения прочности металла при наклепе или рекристаллизации…при наклепе прочность увеличивается, при рекристаллизации – уменьшается

Минимальный объем кристалла, при трансляции (последовательном перемещении) которого вдоль координатных осей можно воспроизвести всю решетку, называется…элементарной ячейкой

Содержание углерода в чугуне…более 2,14%

Предел прочности (временное сопротивление) определяет на…разрывной машине

Силуминами называются сплавы алюминия с…кремнием

Марка сплава меди и олова, содержащего 4% олова и 3% цинка…БрОЦ4-3

Конструкционными улучшаемыми сталями являются…30ХГСА, 40ХН2МА

Цементацию проводят с целью… повышения твердости и износостойкости поверхностного слоя

Пересыщенный твердый раствор углерода в α-железе, полученный при охлаждении аустенита со скоростью, большей критической, называется…ферритом

Среди нижеперечисленных сталей цементуемыми являются…Х12М1, У10

Форма графитовых включений в ковком чугуне…хлопьевидная

Линейными дефектами кристаллической решетки являются…дислокация

При легировании алюминия его электропроводность…уменьшается

Легирована марганцем сталь…18Г2АФ

Перлитное превращение в сталях сопровождается…распадом аустенита с образованием эвтектоидной смеси феррита и цементита

Нормализация отличается от отжига…скоростью охлаждения

критическая скорость охлаждения при закалке – это максимальная скорость охлаждения, при которой аустенит еще распадается на структуры перлитного типа.

алитирование – это насыщение поверхностного слоя металла алюминием.

структура стали 40 после полного отжига – феррит + перлит

цементацию проводят с целью повышения твердости и износостойкости поверхностного слоя.

Вопрос № 463304

Основы строения и свойства материалов. Фазовые превращения

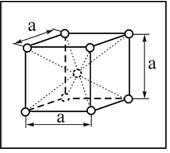

Кристаллическая решетка, элементарная ячейка которой представлена на рисунке, называется.

Дислокация является дефектом…

Вакансия является дефектом…

Дефект кристаллической решетки, представляющий собой край лишней полуплоскости, называется…

Минимальный объем кристалла, при трансляции (последовательном перемещении) которого вдоль координатных осей можно воспроизвести всю решетку, называется…

Вопрос № 463304

Прокатное производство (10)

2. Отношение длины полосы после прокатки к исходной длине () называется… a) абсолютным сжатием b) углом захвата c) коэффициентом вытяжки d) коэффициентом сжатия

3. Форму поперечного сечения прокатного изделия называют… a) сортаментом b) профилем c) калибром d) специальным прокатом

4. Совокупность форм и размеров профилей, получаемых прокаткой, называют… a) трубами b) профилем c) сортаментом d) калибром

5. К тонким листам, получаемым на прокатных станах, относятся листы сечением менее… a) 4 мм b) 10 мм c) 2 мм d) 20 мм

6. Среди труб, получаемых на прокатных станах, больший диаметр имеют… a) бесшовные трубы b) диаметр всех труб одинаков c) литые трубы d) сварные трубы

7. Наиболее производительным способом производства труб является… a) нет разницы b) литой c) бесшовный d) сварной

8. Цельнокатаные вагонные оси, зубчатые колеса, шары и подобные детали прокатывают на станах… a) продольных b) на всех c) поперечно-винтовых d) поперечных

9. Профили изготавливают на станах… a) заготовительных b) листопрокатных c) сортопрокатных d) обжимых

10. Сортовой прокат, уголки, тавры, швеллеры и др. по форме сечения являются a) фассонными b) трубными c) специальными d) простой геометрической формы

1.3 Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния

Фазовый состав сплава, содержащего 40%Sn и 60% Zn, при температуре 300 0 С:

механическая смесь кристаллов Zn и Sn

жидкая фаза и кристаллы Zn

жидкая фаза и кристаллы Sn

Эвтектика представляет собой…

смесь двух фаз, образующихся в результате одновременной кристаллизации из жидкого раствора

химическое соединение определенного состава, кристаллическая решетка которого отличается от решеток исходных веществ

смесь жидкой и твердой фаз

твердый раствор определенного состава

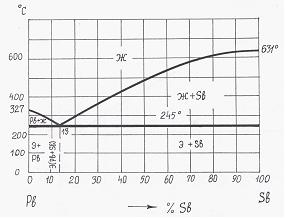

Температурный интервал, в котором протекает кристаллизация сплава 60% Sb + 40% Pb, составляет…

При температуре 245 0 С в сплавах системы Sb - Pb протекает превращение…

Вопрос № 720097

Температурный интервал в котором протекает кристаллизация сплава 60 рь 40 sb составляет

Кристаллизация сплава, содержащего 60% Рb и 40% Sb, начинается при более высокой температуре (500°). Этот сплав содержит избыток сурьмы, и в начале кристаллизации выделяются избыточные кристаллы сурьмы. На кривой опять появится перегиб, характеризующий замедление падения температуры. Жидкий сплав беднеет сурьмой; когда концентрация сурьмы понизится до 13%, сплав весь кристаллизуется при температуре 246°.

Так кристаллизуются все остальные сплавы свинца и сурьмы: начало их кристаллизации происходит при разной температуре, а конец кристаллизации — при одной (246°), так как окончательная кристаллизация происходит тогда, когда состав сплава достигнет концентрации эвтектики (87% Рb и 13% Sb).

В доэвтектических сплавах наряду с эвтектикой присутствуют избыточные кристаллы свинца, в эвтектических — только эвтектика, а в заэвтектических — эвтектика с кристаллами сурьмы. Это различие структур определяет и различие свойств сплавов свинца и сурьмы с разной концентрацией. Но это не означает, что все доэвтектические сплавы имеют одинаковую структуру и свойства. Например, как 5-процентные, так и 10-процентные сплавы сурьмы относятся к доэвтектическим, но в 5-процентном сплаве эвтектики меньше, а кристаллов свинца больше, чем в 10-процентном, поэтому у них разное начало кристаллизации и различные свойства.

Как практически пользоваться этой диаграммой и определить состояние и структуру сплава Рb — Sb в любой концентрации при любой температуре?

Практическое применение диаграмм находит, при изготовлении подшипниковых сплавов. Пользуясь диаграммой, установили, что требованиям, предъявляемым к подшипниковым сплавам (сочетание мягкой основы с твердыми вкраплениями), доэвтектические сплавы не отвечают, так как у них в эвтектику вкраплены мягкие кристаллы свинца. Наиболее пригодны заэвтектические, где кристаллы Sb, вкрапленные в эвтектику, тверды и могут служить опорой для мягкой основы, предохраняя ее от истирания. Важно также, что заэвтектические сплавы имеют различное содержание сурьмы. Если содержание сурьмы в заэвтектическом сплаве высокое — сплав хрупок и плавится труднее, что не подходит для подшипникового сплава. Практически установили, пользуясь диаграммой, что для подшипниковых сплавов наиболее пригодны сплавы с содержанием 15—17% сурьмы.

Началу кристаллизации сплава соответствует точка а; при этом начинают образовываться кристаллы твердого раствора никеля в меди. Далее процесс кристаллизации продолжается несколько замедленно и сплав окончательно затвердевает. Таким образом, кристаллизация этого сплава протекает в определенном интервале температур. Аналогично протекает кристаллизация 40-процентного сплава Ni с Сu и кристаллизация 80-процентного сплава Ni с Сu.

Сплавы, относящиеся к твердым растворам, имеют широкое применение в технике.

Диаграмма состояния 3-го рода, соответствующая сплавам, компоненты которых в жидком виде растворимы, а в твердом образуют химическое соединение. К сплавам такого типа относятся сплавы магний — кальций (Мg— Са), цинк — магний и др. Сплавы — химические соединения также широко применяются в технике.

В ряде сплавов могут одновременно находиться механическая смесь, твердый раствор и химическое соединение. Типичным представителем таких сплавов является сталь.

Читайте также: