Схема микроструктуры сплава марки поц 30

Для травления магниевых сплавов на микроструктуру рекомендуется уменьшить количество азотной кислоты до 5 мл и разбавить смесь водой (до 300 мл) [201]. Травить погружением до 10 с.

Концентрированный водный раствор аммиака, мл. 35

Реактив применяют для выявления микроструктуры меди и медных сплавов [47, 88].

Травление погружением в холодный или нагретый реактив иа время от нескольких секунд до 2 мин.

Реактив выявляет микроструктуру латуней и других сплавов иа медной основе [120].

Реактив выявляет структуру свинца и его сплавов, а также серебряных сплавов [88].

Травить можно погружением или протиранием тампоном в реак

тиве в течение 20—120 с.

Реактив выявляет макроструктуру магния и его сплавов [32]. Смачивание тампоном с реактивом в течение 0,5—2 мин. Раствор уксусной кислоты в хлороформе (1:3) можно применять для травления микрошлифов лития и его сплавов [182]. Время травления 1—3 с; шлиф промывают хлороформом.

Реактив выявляет структуру в сварных швах и зонах пайки меди и медных сплавов, а также аустенитной стали.

Травление погружением в течение 0,5—3 мин и более. Перекись водорода добавляют перед употреблением.

Реактив выявляет границы зерен и кислородные включения в меди, ликвацию в медных сплавах (по цвету и интенсивности травления), а при добавлении равного количества азотной кислоты применим для глубокого травления медных сплавов.

Травление с помощью тампона в течение 20—120 с. Можно кристаллическую соль нанести на поверхность шлифа и каплями добавлять воду. Через несколько секунд образовавшийся рыхлый осадок быстро смывают теплой водой.

Реактив применяют также для травления олова, свинца, сурьмы, висмута, баббитов и типографских сплавов. В сплавах Pb — Sn сначала травятся олово и эвтектический свинец. Раствор более слабой концентрации выявляет структуру оловянных покрытий и может применяться для обнаружения границ зерен бериллия [29], а также для получения ямок травления на плоскостях (100) и (111) серебра.

структуре малоуглеродистой стали [117].

Марганцевокислый калий, г. . . 1

Реактив пригоден для выявления микроструктуры меди и медных сплавов, никеля, молибдена и их сплавов [88, 130].

Травят погружением или смачиванием тампоном в течение 0,5— 2 мин. Марганцевокислый калий можно заменить 3 м>л перекиси водорода для увеличения контраста. Повышение количества серной кислоты нежелательно, так как шлиф окисляется и окрашивается. Раствор применяют свежим и однократно.

Концентрированный раствор аммиака, мл. . 25

Реактив применяют для травления меди и ее сплавов. В двухфазных латунях а-фаза темнеет, Р-фаза светлая. В сплавах Си— Zn у-фаза темнеет, Р-фаза не травится [88, 130].

Азотная кислота, мл. . .

Соляная кислота, мл. . .

Этиловый спирт, мл. . .

Почти все составы данного реактива предназначены для алюминия и его сплавов; многообразие рецептов связано с широкими возможностями базвзого состава — от травления макроструктуры до выявления дислокационной структуры различных алюминиевых сплавов.

Для выявления макроструктуры алюминия применяется также состав 2 [82].

Дислокации в алюминии высокой частоты выявляют составом 3, при этом допустима замена воды эфиром или спиртом. Увеличение длительности травления сверх 10 с не приводит к увеличению количества ямок травления, а повторное травление после снятия протравленного слоя не меняет топографии ямок травления [112]. Для той же цели предложен состав 4. При этом грубые питтинги отсутствуют, выявляются границы зерен и субструктура. Дислокации, вызываемые пластической деформацией, не обнаруживаются [161].

Состав 4, однако, можно использовать и для выявления дислокационной структуры алюминня, но при значительном увеличении времени травления — до 3 мин [216]. Температура 0—15° С. Реактив лучше готовить смешиванием раствора соляной и азотной кислот с раствором плавиковой кислоты в воде.

Состав 5 применяют преимущественно при изучении дислокационной структуры алюминия по фигурам травления [143, 144]. Время травления при комнатной температуре 25—40 с; шлиф предварительно погружают в раствор хромовой кислоты для снятия окисиой пленки, искажающей дислокационную структуру [200].

Для этих же целей можно увеличивать количество плавиковой кислоты, а также применять последовательное травление в реактиве № 151 (2—3 мин) и затем в данном реактиве состава 5, в том числе с разбавлением бутиловым спиртом [200].

Смесь равных количеств кислот и воды применима для травления бериллия и его сплавов, однако результаты травления недостаточно качественны для фотографирования при больших увеличениях.

Персульфат аммонии, г. . . . !0

Перекись водорода, мл. . . . 10

При травлении в течение 1—2 мии реактив выявляет микроструктуру медн, латуней и бронз [130].

Реактив применяют для сплавов меди. В двухфазных латунях Р-фаза темнеет, а-фаза не травится. В сплавах меди и цинка за темнеет, Р-фаза не травится. В р-латуни выявляются границы зерен.

Травление погружением на 10—60 с; образующуюся на поверхности шлифа пленку удаляют раствором аммиака.

Реактив применяют также для травления сплавов меди с пал

Реактив выявляет границы зерен, линии сдвига и двойники в меди и однофазных медных сплавах.

Травление в свежеприготовленном реактиве погружением или смачиванием тампоном в течение 0,5—1 мин.

25%-ный водный раствор аммиака, мл!00

Реактив применяют для травления меди и медных сплавов.

Травление погружением в свежеприготовленный раствор на время до 1 мин и более. Количество перекиси водорода можно изменять в широких пределах. В ряде случаев из состава можно исключить воду.

В двухфазных латунях а-фаза темнеет; в сплавах Си — Zn Y-фаза темнеет, Р-фаза не травится. Пленку на алюминиевой и свинцовистой бронзе удаляют слабым раствором хлорного железа в соляной кислоте. В оловянных бронзах эвтектонд светлый, богатые медью дендриты темные. В сплавах Си —Gd а-фаза травится сильно, р-фаза слабо, о-фаза не травится. Реактив можно использовать и для травления макроструктуры медных сплавов.

Реактив применяют также для выявления структуры цинка, оплавов никеля с цинком н серебром, чистого серебра, сплавов Ag — Pd, серебряных припоев, молибдена и вольфрама. В последнем случае рекомендуется травнть 5—60 с в нагретой смеси аммиака и перекиси водорода илн только в перекиси водорода. 50%-ный раствор аммиака с перекисью водорода рекомендуется для травления сплавов системы Gd — As — Zn [130].

Реактив рекомендован также для снятия наклепанного слоя на шлнфах серебра н его сплавов перед химической полировкой в реактиве № 112 .[190]. Применим при подготовке шлифов кадмия н его сплавов с серебром; обеспечивает химическую полировку (время 1 мин) и удаление темного налета после промежуточного травления в реактиве № 20 перед окончательным травлением в реактиве № 112 [208].

Реактив со сниженным содержанием перекиси водорода (20 мин) рекомендуется для окончательного травления золота и золотосодержащих покрытий после травления в реактивах № 38, состав 2 и № 145. Время травления, как и для предварительных операций, 2—3 с [30].

10—30%-ный водный раствор аммиака

Реактив хорошо выявляет структуру медных сплавов [88].

Травление погружением нлн смачиванием тампоном. Насыщенный водный раствор аммнака применяют при травлении медных и латунных припоев для пайки углеродистой стали [36], а также серебра с целью получения фигур травления. 50%-ный раствор аммиака с небольшой добавкой перекиси водорода выявляет структуру сплава Ga — As — Zn [31].

Травление погружением или смачиванием тампоном, промывка спиртом.

Реактив хорошо выявляет микроструктуру алюминиевой бронзы и других медных сплавов и может также применяться для травления цинковых, кадмиевых, оловянных, магниевосеребряных и других сплавов [88]. В этих случаях рекомендуется также составлять 4—20%-ный раствор хромового ангидрида в азотной кислоте н непосредственно перед употреблением 5—20 капель такого раствора разбавлять в 100 мл воды. Травление проводят погружением или ЙМачиванием тампоном с последующей промывкой теплой водой н Спиртом.

Реактив четко выявляет дендритное строение литой бронзы, а-фаза становится темной, эвтектоид имеет светло-голубой оттенок. В латунях и бронзах травятся свинцовистые выделения.

Травление погружением или смачиванием тампоном в растворе А в течение 15—30 с, затем в растворе Б 20—50 с с промежуточными переполировками.

A. Водный раствор сероводорода

Б. Соляная кислота

B. Азотнокислое серебро, г. . . . 10 Вода, мл 100

Реактив применяют для травления сплавов типа Си — Zn — Pb и Си — Sn — Zn.

Травление проводят погружением в раствор А, затем добавляют 1—2 капли раствора Б до появления пленки. После этого наливают раствор В до выявления структуры. Общее время травления

составляет 10 с.

Реактив применяют для выявления линий напряжений в латуни и структуры паяных соединений медных сплавов [130].

Травление проводят в смеси равных объемов растворов А и Б, составленной перед употреблением. Время подбирают. Можно также травить в растворах А н Б последовательно в течение нескольких секунд.

Насыщенный водный раствор щавелевокислого аммония, мл. . 30

Реактив хорошо выявляет закись меди и границы зерен меди и медных сплавов. В двухфазной латуни (3 фаза темнее а-фазы.

Щавелевокислый аммоний можно заменить мышьяковокислым калием. В этом случае травление проводят под вытяжкой. Время травления доходит до 20—24 ч.

2%-ный водный раствор щавелевокислого аммония выявляет общую структуру чугуна и низколегированных сталей [20], однако наличие окисленных участков в структуре не обеспечивает высокого качества при фотографировании.

Ортофосфорная кислота, мл.

Хромовый ангидрид, г. . .

Перекись водорода, мл. . .

Состав 1 предложен в качестве универсального травителя на микроструктуру для большинства цветных металлов и сплавов и может быть применен для изучения распределения деформации в структуре металла [123].

Время травления на холоду от нескольких секунд до 1 ч. Наиболее быстро травятся многофазные структуры. Перекись водорода добавляют непосредственно перед употреблением.

Если вместо перекиси водорода использовать серную кислоту, реактив применим для выявления дислокационной структуры монокристаллов теллура. В этом случае при проведении сравнительных исследований дислокационной структуры необходимо строгое постоянство состава реактива, применяемого для разных шлифов.

При травлении свинцовистых латуней перекись водорода может быть исключена из состава.

Состав 2 применяют для травления алюминия. Температура 90° С, время 5—7 мин. Следует учитывать изменения структуры, вызванные нагревом шлифа [142]. Можно применять также для предварительного травления шлифов алюминия с целью изучения дислокационной структуры по фигурам травления [200]. Время травления 2—3 мин; окончательное травление в реактиве № 140

Б. Насыщенный раствор хромового ангидрида, мл. 10

Реактив предложен для травления шлифов серебра и его сплавов [189].

К раствору А перед травлением добавляют 1—2 мл раствора Б; травят погружением в течение 2 мин. Рекомендуется предварительная химическая полировка образцов в растворе хромовой кислоты. Преимуществом реактива является невысокая скорость травле

ния и отсутствие окрашивания структуры.

Реактип хорошо выявляет микроструктуру меди, однофазной латуни и фосфористой бронзы [124]. Можно использовать для травления никелевых сплавов.

A. 15%-ный водный раствор аммиака

Б. 3%-ный водный раствор перекиси водорода

B. 50%-ный водный раствор азотной кислоты

Реактив выявляет линии деформации в меди и медцых сплавах [125].

25—30 мл раствора Б добавляют к 1000 мл раствора А. В полученную смесь погружают шлифованный образец на 10—12 ч, затем его промывают водой и травят раствором В до появления деформационных линий, после этого опять промывают водой и высушивают. Для увеличения контраста при фотографировании образец можно поместить на некоторое время в раствор бихромата калия и серной

Б. Хлористоаммиачная медь, г. . . 5

Водный раствор аммиака, мл. . 5

Реактив применяют для выявления микроструктуры никеля и его сплавов, а также однофазных латуней [124].

Растворы А и Б смешивают перед употреблением. Шлиф смачивают тампоном в течение 20 с; для холоднодеформированных сплавов время травления 10—15 с. Для тех же целей к раствору А можно добавить 40 мл плавиковой кислоты и смешать его с двумя частями раствора Б, добавив в готовую смесь 6 г бихромата натрия.

Реактив рекомендуется для травления монокристаллов меди и однофазных сплавов при определении ориентировки граней кристаллов [118]. 6%-ный спиртовой раствор двухлористой меди в спирте с добавкой 1 мл соляной кислоты выявляет структуру теллурида германия [21].

Хорошо отполированный и обезжиренный образец травят в течение 5—6 мин, затем промывают водой, спиртом и высушивают.

Цель работы: изучить классификацию, микроструктуру, свойства и назаначение типовых цветных сплавов машиностроения.

Сборник микроструктур металлов и сплавов

Мы в Компании «Металл-экспертиза» ежедневно изучаем структуры различных металлов и сплавов: от обыкновенной феррито-перлитной стали до титановых сплавов типа ВТ6 с альфированным слоем после высокотемпературного нагрева.

Не все эти работы мы выкладываем, так как многие из них слишком специфичны и вряд ли бы стали интересными широкому кругу наших читателей. А вот сами изображения микроструктур металлов наверняка понравятся почти всем, тем более практически невозможно в настоящий момент найти сборник структур разных сплавов в одном месте. Поэтому тот, вроде бы, побочный материал, который мы получаем при проведении экспертиз, является настоящей находкой для тех кому интересно металловедение. И было бы настоящим преступлением не выложить его в открытый доступ. Ведь металлография столь многогранна по причине того, что структура металла зависит не только от его вида, но ещё и от той термической обработки, которой данный металл или сплав подвергли.

Данная статья будет постоянно обновляться – мы будем добавлять новые изображения микроструктур. Более подробное описание структур вы сможете посмотреть в отдельных мини-статьях, перейдя по соответствующей ссылке (если ссылка еще не активна, значит описание еще не готово, и мы работаем над ним). Общие принципы металлографического анализа освещены в этой статье.

Сталь 08кп (0,07%С). Малое количество перлита. При большем увеличении

хорошо различимо пластинчатое строение перлита.

Ст3кп (0,18%С). Перлита значительно больше, чем в стали 08кп, так как содержание углерода почти в три раза выше.

Сталь 50 (0,53%С). Перлит занимает больше половины объема.

Сталь 12Х18Н10Т. Данная сталь иммеет аустенитную структуру за счет аустенитобразующего элемента - никеля. Цветная фотография дана для примера.

Сталь 12Х18Н10Т. Хорошо видны двойники, характерные для аустенита.

Сталь 110Г13Л или так называемая сталь "Гатфильда".

Сталь 110Г13Л. Зерна аустенита имеют более округлую форму, чем у аустенита никелевых сталей. На границах осели частицы упрочняющей фазы.

ЧНХМД, основа перлитная, пластинчатый графит. Структура без травления и с травлением.

ЧНХМД, основа перлитная, пластинчатый графит.

ЧНХМД, основа феррито-перлитная, пластинчатый графит.

Чугун СЧ20, основа ферритная, графит вермикулярный, частично пластинчатый гнёздообразной формы. Литое состояние (без отжига), расположение графита междендритное.

Микроструктура сплавов на основе меди

В качестве характерных представителей сплавов на медной основе в работе используются сплавы марок Л68 и Л59 (латуни) и БрО10 и БрС30 (бронзы).

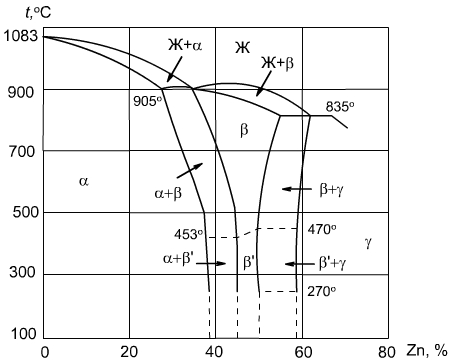

Рис.9.6. Фрагмент диаграммы состояния системы медь-цинк

Легированные латуни применяют в качестве деформируемых и литейных. Последние, как правило, содержат большое количество цинка и легирующих элементов.

В промышленности находят применение как двойные - оловянные, свинцовистые и другие бронзы, так и многокомпонентные, содержащие кроме основных легирующих элементов добавки свинца, цинка, фосфора и никеля.

Микроструктура двойных оловянных бронз определяется диаграммой состояния системы Cu-Sn. На рис.9.9 приведен фрагмент этой диаграммы для сплавов с содержанием олова до 30%, поскольку промышленное применение имеют сплавы, содержащие до 20%Sn. Сплошными -

линиями показаны границы фазовых областей равновесной системы.

6-8%, и не менялась с температурой (пунктирные линии на рис.9.9). Исходя из этого, однофазными являются бронзы с содержанием олова не более 5-6%. Такие сплавы имеют высокую пластичность и являются деформируемыми.

В качестве примера можно назвать литейные бронзы марок БрО5Ц5С5, БрО10Ф1 и др., деформируемые бронзы марок БрОФ6,5-0,4, БрОЦ4-3 и др. Оловянистые бронзы используются для изготовления паровой и водяной арматуры, подшипников скольжения, втулок, зубчатых колес, деталей приборов.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Краткие сведения из теории

К цветным относится обширная группа металлов следующих классов:

- легкие металлы являются основой сплавов для машиностроения, судостроения, самолетостроения. Это преимущественно алюминий и титан, реже магний;

- легкоплавкие металлы преимущественно используются для изготовления антифрикционных сплавов: это свинец, олово, цинк. Такие сплавы часто в виде тонкого слоя наносятся на рабочую поверхность стальной основы подшипников скольжения машин и механизмов;

- редкоземельные металлы применяются в качестве добавок к различным сплавам (сталям и др.) с целью улучшения их свойств;

- благородные металлы (золото, серебро, платина и др.) используются в электротехнике, электронике, радиотехнике;

- урановые металлы получили применение в атомной энергетике;

- тугоплавкие металлы (ниобий, тантал, молибден, вольфрам) применяются для изготовления изделий, работающих при особо высоких температурах до 1500. 2000 °С.

Из цветных металлов наибольшее использование имеет алюминий, содержание которого в земной коре равно 8,8 %. Алюминиевые сплавы применяют для кузовов, рам, элементов дверей, радиаторов, колес автомобилей, блоков цилиндров, головок блоков, поршней двигателей внутреннего сгорания и других деталей машин.

Алюминиевые сплавы остаются одним из основных конструкционных материалов в производстве летательных аппаратов. Из них изготовляют элементы конструкций самолетов, воспринимающие действие механических сил: шпангоуты, лонжероны, нервюры и др. Сплавы в виде листов применяют для обшивки корпусов ракет и самолетов, изготовления топливных и масляных баков (сплав алюминий-магний, дуралюмин, алюминий - литиевые сплавы и др.). Поковки и штамповки получают из ковочных сплавов марок 1360 (АК6) и 1380 (АК8). В серийном производстве освоены новые алюминиевые сплавы, имеющие в два раза меньшее содержание вредных примесей и повышенное сопротивление к образованию трещин. Из этих сплавов промышленность производит листы длиной до 9 метров и плиты длиной до 25 метров.

Расширяется применение титановых сплавов преимущественно в судостроении и авиационной технике. Сплавы обычно получают способом вакуумно-дуговой плавки с расходуемым электродом. Выплавляемые титановые слитки имеют диаметр 500. 800 мм, массу 5. 8 тонн и далее подвергаются обработке давлением: ковке на молотах, прокатке на станах и др. Основными видами деформируемых титановых полуфабрикатов являются поковки, штамповки, прутки, профили, трубы.

На основе алюминия, меди, магния, титана и некоторых других цветных металлов разработаны сплавы, перечень основных видов которых по государственным стандартам приведен в табл. 16.

Таблица 16. Перечень основных разновидностей промышленных

цветных материалов но государственным стандартам

Бронзы безоловянные литейные. Марки

Бронзы оловянные литейные. Марки

Баббиты оловянные и свинцовые. Технические условия

Сплавы алюминиевые литейные. Марки

Сплавы магниевые литейные. Марки

Алюминий и сплавы алюминиевые деформируемые. Марки

Бронзы оловянные, обрабатываемые давлением. Марки

Сплавы магниевые деформируемые. Марки

Сплавы медноцинковые (латуни), обрабатываемые давлением. Марки

Сплавы медно-цинковые (латуни) литейные. Марки

Бронзы безоловянные, обрабатываемые давлением. Марки

Титан и сплавы титановые деформируемые. Марки

Сплавы на основе тяжелых цветных металлов, обрабатываемые давлением. Унифицированные марки.

Описание микроструктур цветных сплавов лабораторной коллекции шлифов дано в табл. 17, а схемы микроструктур приведены на рис. 14. Применяемые в современной технике цветные материалы на основе алюминия, меди, титана и других металлов подразделяются на деформируемые и литейные. Из деформируемых сплавов получают различными способами горячей и холодной обработки давлением кованые и штампованные заготовки, прутки, листы и прочие полуфабрикаты. Основу их структуры составляют твердые растворы.

Детали из литейных сплавов не обрабатываются давлением и ставятся в конструкцию машин в литом состоянии в виде фасонных отливок. Для изготовления из них отливок они должны обладать хорошими литейными технологическими свойствами: высокой способность жидких сплавов к заполнению полостей литейной формы (жидкотекучестью), малой усадкой, небольшой склонностью к образованию трещин и др.

Таблица 17. Перечень лабораторной коллекции микрошлифов цветных сплавов

a-раствор и частицы интерметаллидов

Медно-цинковый сплав (латунь)

Cu – основа 30-33 Zn

Холодная деформация и отжиг

Зерна a-раствора с двойнико-выми кристаллами (светлые и темные)

a-раствор (светлый) и b-раствор (темный)

Литьё без модифицирования

Эвтектика (a+Si) и крупные кристаллы Si.

Литьё с модифицированием

Дисперсная эвтектика (a+Si) и a-раствора (светлый)

Литьё и закалка

Перенасыщенный a-раствор и Mg4Al3

Дендриты a-раствора (темные), эвтектоид (светлый) и Cu3Р

a-раствор, светлые крупные кристаллы b и мелкие Cu3Sn

Рис. 14. Схемы микроструктур цветных сплавов.

Широкое использование получили материалы алюминий – медь – магний, дополнительно легированные марганцем (дуралюмины). В отожженном состоянии при содержании 3,8…4,8 % меди микроструктура дуралюминов состоит из a - твердого раствора меди в алюминии и вторичных дисперсных включений интерметаллических соединений CuAl2 , Al2CuMg (S-фазы).

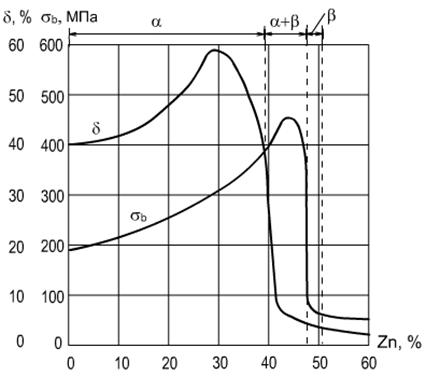

Наиболее распространенными деформируемыми медными сплавами являются медно-цинковые сплавы (латуни). Двухкомпонентные сплавы медь- цинк при содержании до 39 % цинка имеют микроструктуру из одного a-твердого раствора цинка в меди (латунь Л68). Микроструктура образца, подвергнутого холодной деформации и рекристаллизационному отжигу, состоит из равновесных зерен твердого раствора a, имеющих вследствие анизотропии (зависимости свойств от направления) различный цвет от светлого до разных оттенков темного. Эти латуни применяются для получения ленты, трубок.

У латуней с содержанием 39…46 % цинка микроструктура состоит из зерен a - твердого раствора и фазы b' (упорядоченный твердый раствор на основе соединения CuZn). Такие двухфазные латуни имеют повышенную прочность при пониженной пластичности и изготовляются в виде прутков и других полуфабрикатов.

Большинство деформируемых промышленных титановых сплавов получают после отжига микроструктуры из a - раствора или a+b - растворов на основе титана. Твердый раствор a на основе Tia имеет гексагональную кристаллическую решетку, b- раствор на основе Tib - решетку объемно-центрированного куба. Титановые сплавы характеризуются высокой удельной прочностью, хорошей сопротивляемостью коррозии.

Широкое применение имеют литейные сплавы алюминий-кремний (силумины). У заэвтектического сплава микроструктура состоит из эвтектики и первичных более крупных кристаллов кремния, например, у силумина АК12. Эвтектика представляет собой смесь a - твердого раствора кремния в алюминии и грубых игольчатых кристаллов кремния, играющих роль внутренних надрезов (концентраторов напряжения). При модифицировании жидкого силумина натрием в количестве 0,05…0,08 % эвтектика измельчается и состоит из a раствора и мелких зерен кремния. Микроструктура модифицированного доэвтектического силумина имеет первичные светлые дендриты твёрдого раствора и мелкозернистую эвтектику. Измельчение эвтектики и отсутствие в микроструктуре грубых кристаллов первичного хрупкого кремния позволяет несколько повысить прочность и пластичность силумина. Силумины применяют для изготовления фасонных отливок сложной формы.

Из литейных сплавов меди используются наиболее широко бронзы. Литая оловянная бронза с содержанием олова до 5…6 % имеет структуру a - твердого раствора олова в меди с развитой дендритной ликвацией. Микроструктура литой бронзы, содержащей более 6 % олова, состоит из дендритов твердого раствора a и извилистых светлых включений хрупкого эвтектоида (дисперсной смеси двух фаз: a - раствора и Cu31Sn8 (d-фазы)).

Оловянная бронза, раскисленная фосфором, дополнительно имеет в микроструктуре небольшие включения химического соединения Cu3Р светло-голубого цвета, например, бронза марки БрО10Ф1. Оловянные бронзы применяются для изготовления сложных по форме отливок, подшипников скольжения, арматуры.

Из магниевых литейных сплавов наиболее широко используются сплавы магний – алюминий – цинк, например, марки МЛ5. В литом состоянии микроструктура сплава МЛ5 состоит из a -твердого раствора алюминия и цинка в магнии и включений хрупкого химического соединения Mg4A13. Применение длительного нагрева отливок при 400 °С приводит к растворению части включений химического соединения в твердом растворе, что позволяет повысить пластические свойства. Охлаждение в воде дает перенасыщенный a -раствор с частицами Mg4A13 (закалка). Магниевые сплавы характеризуются небольшой плотностью (1,7 г/см 3 ).

Для заливки вкладышей подшипников скольжения широкое применение получили сплавы олово – сурьма – медь, например, оловянный баббит Б83. Микроструктура баббита состоит из мягкого a -твердого раствора сурьмы в олове и крупных светлых кристаллов упорядоченной b¢-фазы на основе химического соединения SnSb с высокой твердостью. Введение небольшого количества меди обеспечивает кристаллизацию в жидком растворе олова с сурьмой разветвленных дендритов ранее затвердевающего химического соединения Cu31Sn8, которые препятствуют ликвации в сплаве по плотности ("всплыванию") кристаллов b¢- фазы.

Наличие в микроструктуре баббита мягкой, пластичной основы из раствора a и включений кристаллов химических соединений с высокой твердостью обеспечивает сочетание прирабатываемости подшипника к валу с износостойкостью и небольшой коэффициент трения между валом и подшипником при наличии жидкостного трения.

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СПЛАВОВ НА ОСНОВЕ МЕДИ

Цель работы: используя металлографический микроскоп МИМ-7, альбом микроструктур и комплект микрошлифов, из учить микроструктуру меди с примесями и сплавов на ее основе -латуней и бронз. Выявить связь структуры сплавов с их свойствами, ознакомиться с применением сплавов на основе меди в машиностроении.

Теоретические сведения

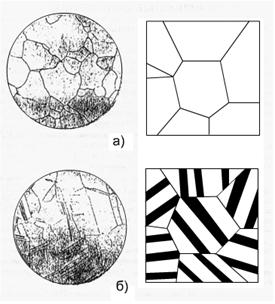

Структура чистой меди под микроскопом выглядит в виде красноватых зерен, отделенных друг от друга тонкими границами (рис.11.1.)

Рис. 11.1. Микроструктура меди (справа - схематическое изображение):

а) литая; б) холоднодеформированная, после рекристаллизационного отжига.

В процессе холодной пластической деформации зерна меди вытягиваются в направлении действующей силы и при большом обжатии структура становится волокнистой, характерной для наклепанного металла. Дальнейшая деформация оказывается невозможной из-за низкой пластичности и повышенной прочности. Последующий рекристаллизационный отжиг снижает прочность и восстанавливает пластичность, структура металла при этом претерпевает коренное изменение: волокна исчезают, возникают новые равноосные зерна. Для меди и сплавов на ее основе характерно появление внутри рекристаллизованных зерен двойниковых границ, обусловленное особым механизмом пластической деформации. Под микроскопом (см. альбом микроструктур) двойниковые границы видны в виде чередующихся прямых линий внутри каждого зерна, разделяющих темные и светлые участки.

В технической меди содержатся различные примеси. Одни из них растворимы в меди и поэтому структурно не обнаруживаются, другие нерастворимы, а третьи образуют с медью химические соединения. К примесям первой группы относятся олово, цинк, алюминий, никель, серебро и др. Они ухудшают электропроводность меди, не снижая ее пластичности. Примеси второй и третьей групп располагаются, как правило, по границам зерен и оказывают вредное влияние на механические свойства меди. Свинец и висмут не растворяются в меди, имеют низкую температуру плавления и вызывают явление красноломкости при обработке давлением. Кислород и сера образует с медью химические соединения и. Закись меди Сu2О вызывает явление «водородной болезни», а сульфид Сu2S усиливает ее.

В зависимости от количества содержащихся примесей медь маркируют по ГОСТ 859 - 78. Так, например, М00 содержит 0, 01% примесей, М1 - 0,10%, а М4 - 1, 00%.

Основным потребителем чистой меди является электротехническая промышленность, где она используется в виде проволоки, лент, полос, прутков, фольги и покрытий. Медные трубы используются в теплообменных устройствах.

Латунями называют сплавы меди с цинком и другими элементами. Структура двойных латуней определяется положением сплава на диаграмме состояния «медь-цинка рис. 11.2).

При содержании цинка до 39% сплав состоит из зерен твердого раствора замещения цинка в меди. В литом сплаве зерна имеют форму дендритов (рис.11.3.), что свидетельствует о неоднородности их химического состава, т.е. дендритной ликвации. Такая структура является нежелательной, т.к. свойства сплава неодинаковы по сечению зерен и могут быть ниже требуемых. Чтобы устранить дендритную ликвацию, сплав подвергают высокотемпературному отжигу (диффузионному). В процессе отжига происходит выравнивание химического состава каждого зерна и свойства сплава улучшаются. Структура при этом становится гомогенной, равновесной Однофазные латуни обладают очень высокой пластичностью, поэтому используются для изготовления прутков, лент, труб, фольги, проволоки и других полуфабрикатов.

Рис. 11.2. Диаграмма состояния «медь - цинк»

Рис. 11.3. Микроструктура однофазной латуни (справа - схематическое изображение):

а) литая; б) деформированная и отожженная.

Рис.11.4. Микроструктура двухфазной латуни (справа – схематическое изображение):

а) литая; б) после деформации и отжига

Для придания латуням более высоких механических или специальных свойств в них дополнительно вводят легирующие добавки - алюминий, железо, марганец, никель, олово, кремний, свинец и др. В структуре сплава они могут быть растворенными в твердом растворе или образовывать химические соединения.

Латуни сложного химического состава - многофазные; они используются преимущественно для получения методами литья деталей, работающих в тяжелых силовых и коррозионных условиях.

По способу изготовления изделий различают латуни деформируемые и литейные.

Деформируемые латуни маркируются буквойЛ, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 содержится 62 % меди и 38 % цинка. Если кроме меди и цинка, имеются другие элементы, то ставятся их начальные буквы (О – олово, С – свинец, Ж – железо, Ф – фосфор, Мц – марганец, А – алюминий, Ц – цинк). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего содержание меди, например, сплав ЛАЖ60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка.

Литейные латуни также маркируются буквой Л. После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют сосредоточенную усадку, отливки получаются с высокой плотностью.

Химический состав и свойства наиболее употребительных сплавов приведены в табл. 11.1.

Состав и механические свойства латуней по ГОСТ 17711 - 80

Латуни применяют в тех случаях, когда требуется высокая коррозионная стойкость в атмосферных условиях и в морской воде в сочетании с хорошей теплопроводностью, электропроводностью, антифрикционными свойствами.

Бронзы

Сплавы меди с другими элементами кроме цинка называются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показывающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

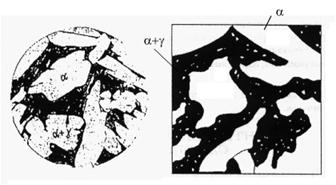

Название бронзам дают по названию основного легирующего элемента, например, оловянная, алюминиевая и т.п. Отдельные бронзы в качестве легирующего компонента содержат цинк, но он не является основным. Но фазовому составу бронзы делят на однофазные и двухфазные. Однофазные бронзы состоят из зерен твердого раствора легирующих элементов в меди, называемого a-фазой. По технологическому признаку бронзы, как и латуни, делят на 2 группы: литейные и деформируемые. Литая однофазная бронза имеет структуру неоднородного твердого раствора, т.е. дендритную структуру. Дендриты любого сплава всегда обогащены более тугоплавким компонентом, а междендритные объемы – более легкоплавким. Схемы микроструктуры литой и деформированной однофазных бронз аналогичны соответствующим схемам латуни (рис. 11.5.). В двухфазных бронзах наряду с a-фазой присутствуют кристаллы более твердого химического соединения той или иной природы, которые могут присутствовать в структуре либо в виде отдельных кристаллов, либо являться составной частью эвтектоида. Например, микроструктура литой двухфазной бронзы БрА10 состоит из следующих структурных составляющих – светлых участков a-фазы (это твердый раствор алюминия в меди) и темных участков эвтектоидной смеси a-фазы и химического соединения (рис. 11.5).

Рис.11. 5. Микроструктура литой двухфазной бронзы (справа – схематическое изображение)

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье. Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15. В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы БрО3Ц7С5Н1, БрО4Ц4С17 применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

· меньшая склонность к внутрикристаллической ликвации;

· большая плотность отливок;

· более высокая прочность и жаропрочность;

· меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

· склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

· сильное газопоглощение жидкого расплава;

· самоотпуск при медленном охлаждении;

· недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы относятся к числу самых высокопрочных медных сплавов. Бронза БрБ2, является высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800 o С, благодаря чему фиксируется при комнатной температуре пересыщенные твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350 o С. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.

Химический состав и свойства некоторых бронз приведены в табл. 11.2.

Химический состав и механические свойства различных бронз

Порядок выполнения работы и содержание отчета

1. Изучить теоретическое содержание работы.

2. Ознакомиться со структурами меди и сплавов, используя микрошлифы и альбом микроструктур.

3. Составить отчет по выполненной работе. Содержание отчета :название и цель работы, краткое содержание теории по медным сплавам, диаграмма состояния сплавов медь-цинк, рисунки микроструктур изученных сплавов с обозначением фаз и структурных составляющих.

Контрольные вопросы

1. Назовите основные физические и механические свойства меди.

2. Какие примеси в меди являются вредными и почему?

3. Какие сплавы называют латунями? Какие легирующие элементы могут содержаться в латунях?

4. Какие типы латуней (по структуре) имеют практическое применение? Покажите их на диаграмме состояния.

5. Как маркируются латуни? Назовите наиболее применимые сплавы, расскажите оих свойствах и применении.

6. Какие сплавы называют бронзами? Назовите основные типы бронз.

7. Какие фазы образуются по диаграмме состояния «медь-олово» при кристаллизации сплава с 20% олова?

8. Расскажите о свойствах и применении оловянистых бронз. Назовите их марки.

9. Какие фазы встречаются в алюминиевых бронзах? Укажите их на диаграмме состояния.

10. Расскажите о свойствах и применении алюминиевых бронз. Назовите их марки.

11. Какие легирующие элементы и в каком количестве содержатся в бериллиевых бронзах? Назовите марки бронз.

12. Расскажите о упрочняющей термической обработке бериллиевых бронз.

13. Расскажите о свойствах и применении бериллиевых бронз. Назовите их марки.

Лабораторная работа № 12

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Неограниченной растворимостью системы медь - никель

Сплав Сu–Ni относится к сплавам — твердым растворам II типа. Компоненты сплава имеют одинаковую кристаллическую решетку гранецентрированного куба и неограниченно растворимы как в жидком, так и в твердом состоянии. Взаимодействуя между собой они образуют единую кристаллическую решетку. Общий вид диаграммы состояния Сu – Ni приведен на рис. 3.6. Выпуклая линия АВ диаграммы является ликвидусом, выше которой все сплавы данной системы находятся в жидком состоянии. Вогнутая линия АВ (солидус), ниже которой сплавы с любой концентрацией представляют собой твердые растворы. Между ликвидусом и солидусом одновременно находятся две фазы: жидкий и твердый растворы.

Чтобы охарактеризовать фазовое состояние конкретного сплава при заданной температуре, необходимо определить природу фаз, находящихся в равновесии при данной температуре, их химический состав и относительное количество. Для этого используют правило отрезков, которое подробно рассмотрено выше.

| t, о C |

| 1452 о |

| 0 20 40 60 80 100%Ni |

| 100%Cu Ni |

Рис. 3.6. Диаграмма состояния сплава «медь—никель», образующего

твердый раствор с неограниченной растворимостью

Анализ диаграммы проводим на примере изменения фазового состояния, происходящего при снижении температуры в сплаве, содержащем 72 % Ni и 28 % Сu (рис. 3.7).

Рис. 3.7. Диаграмма состояния системы «медь – никель»

Для определения фазового состава сплава в интервале кристаллизации применяют правило отрезков.

Поэтому микроструктура литого сплава (рис. 3.8, а) имеет ярко выраженную внутризёренную химическую неоднородность, называемую дендритной ликвацией. Это снижает коррозионную стойкость сплава. Для выравнивания химического состава, а, следовательно, повышения свойств, литой сплав подвергают деформированию с последующим отжигом. В результате микроструктура становится однородной (рис. 3.8, б).

Рис. 3.8. Микроструктуры сплава Сu – Ni, содержащего 30% Ni

(Î135, травлено): а) – сплав литой; б) – сплав деформированный и

Применение сплавов твердых растворов:

1. Коррозионно-стойкие (нержавеющие) сплавы, свойства которых обеспечиваются однофазной структурой, устойчивой к электрохимическому воздействию (используются в атомных реакторах, подводных лодках, химической промышленности и т.п.).

2. Сплавы для резисторов, реостатных проволок (Сu – Ni, Ni – Мn), нагревательных элементов (Ni – Сr, Fе – Сr). Их высокое электросопротивление обеспечивается благодаря наличию в кристаллической решетке металла-растворителя чужеродных атомов растворенного металла.

План составления отчета

1. Вычертить в масштабе диаграммы состояния Pb – Sb и Cu-Ni; используя правила фаз и отрезков, описать процессы кристаллизации и построить кривые охлаждения для сплавов заданной концентрации.

2. В промежуточной точке между линиями ликвидус и солидус определить количество сплава в жидком и твердом состоянии.

3. Зарисовать и описать схемы микроструктур.

4. Построить кривую охлаждения для сплава Pb – Sb заданной преподавателем концентрации.

Сборник задач по материаловедению и технологии конструкционных материалов

Сборник задач составлен в соответствии с требованиями ГОС по дисциплине "Материаловедение и технология конструкционных материалов" и содержит задачи по отдельным темам дисциплины. Отдельной темой представлены оптимизационные задачи в инженерном материаловедении, связанные со сравнительным анализом применения разных марок стали одной функциональной группы. Сборник задач предназначен для студентов инженерных специальностей.

Приведенный ниже текст получен путем автоматического извлечения из оригинального PDF-документа и предназначен для предварительного просмотра.

Изображения (картинки, формулы, графики) отсутствуют.

Читайте также: