Медь и медные сплавы отечественные и зарубежные марки

Получение меди: В зависимости от добавок к меди получают сплавы с различными свойствами (высокопрочные, антифрикционные, химически стойкие и др.). Широкое применение для изготовления полуфабрикатов и фасонного литья получили сплавы меди с цинком, оловом, алюминием, бериллием, свинцом, никелем и марганцем.

Плавка меди может производиться во всех плавильных печах, применяемых для приготовления медных сплавов.

Независимо от типа плавильной печи плавка меди ведется под слоем древесного угля. Печи перед загрузкой шихты нагревают до температуры 900—1000° С. На дно плавильной печи засыпают хорошо прокаленный древесный уголь в количестве, достаточном, чтобы покрыть поверхность металла после расплавления, затем загружают медь, отходы и засыпают сверху древесным углем. Процесс плавления должен вестись интенсивно.

После расплавления медь нагревают до заданной температуры и проводят раскисление в два приема: предварительное и окончательное.

Первое осуществляется непосредственно в плавильных печах, а второе — в ковшах перед разливкой расплава.

Предварительное раскисление меди производят фосфористой медью, а окончательное раскисление рекомендуется производить оловом или цинком. Остатки олова и цинка в меди менее вредно влияют на ее свойства, чем остатки фосфора, алюминия и других раскислителей.

После окончательного раскисления медь быстро разливают по изложницам.

Медноникелевые сплавы (копель, константан, мельхиор, нейзильбер) преимущественно плавят в электрических индукционных печах без магнитопровода с основной футеровкой и очень редко плавят в топливных печах. Плавку ведут под слоем флюса, состоящего из плавикового шпата, битого стекла и извести. Древесный уголь может применяться только при плавке медноникелевых сплавов с низким содержанием никеля. Порядок ведения плавки следующий: в расплавленную и раскисленную (фосфористой медью) медь после удаления шлака вводят крупные отходы сплава и чистый никель (при температуре 1450—1500°С), а в последнюю очередь загружают мелкие отходы, стружку и т. п. Марганец вводят в. чистом виде, в виде лигатуры медь — марганец или в виде ферромарганца. Окончательным раскислителем служит магний, который добавляют в количестве 0,05—0,1% от веса шихты. Температура литья 1300—1350° С. Шихтовые материалы медноникелевых сплавов не должны содержать углерод и серу, так как эти примеси являются вредными для этих сплавов.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Медь и медные сплавы. Отечественные и зарубежные марки: справочник

В справочнике впервые систематизированы и обобщены сведения о физических, механических и технологических свойствах почти всех марок меди и сплавов на ее основе: латуней, бронз, медно-никелевых сплавов, а также специальных медных сплавов: микролегированных, дисперсно-упрочненных, с эффектом памяти и др. Показано влияние легирующих элементов и примесей на свойства сплавов. Изложены сведения о составе и структуре, особенностях термической обработки, даны двойные и многокомпонентные диаграммы состояния, определяющие фазовый состав. Приведены также сведения о свойствах зарубежных аналогов отечественных медных сплавов. 2-е издание (1-е издание 2004 г.) переработано в соответствии с новыми стандартами, а также дополнено сведениями по припоям на основе меди.

Для инженерно-технических работников машиностроительных, металлургических и металлообрабатывающих предприятий, научно-исследовательских и проектно-конструкторских организаций, а также для студентов, аспирантов и преподавателей высших учебных заведений и университетов.

© Москва, "Издательство "Инновационное Машиностроение"

При использовании материалов сервера ссылка на источник обязательна.

Название: Медь и медные сплавы. Отечественные и зарубежные марки: справочник

Автор: Осинцев О. Е., Федоров В. Н.

Издательство: Машиностроение

Год: 2021 - 3-е изд., исправл.

Cтраниц: 360

Формат: pdf

Размер: 38 мб

Язык: русский

В справочнике впервые систематизированы и обобщены сведения о физических, механических и технологических свойствах почти всех марок меди и сплавов на его основе: латуней, бронз, медно-никелевых сплавов, а также специальных медных сплавов: микролегированных, дисперсно-упрочненных, с эффектом памяти и др. Показано влияние легирующих элементов и примесей на свойствах сплавов. Изложены сведения о составе и структуре, особенностях термической обработки, даны двойные и многокомпонентные диаграммы состояния, определяющие фазовый состав. Приведены также сведения о свойствах зарубежных аналогов отечественных медных сплавов (2-е издание 2016 г.). Для инженерно-технических работников машиностроительных, металлургических и металлообрабатывающих предприятий, научно-исследовательских и проектно-конструкторских организаций, а также для студентов, аспирантов и преподавателей высших учебных заведений и университетов.

В справочнике впервые систематизированы и обобщены сведения о физических, механических и технологических свойствах почти всех марок меди и сплавов на ее основе: латуней, бронз, медно-никелевых сплавов, а также специальных медных сплавов: микролегированных, дисперсно-упрочненных, с эффектом памяти и др. Показано влияние легирующих элементов и примесей на свойства сплавов. Изложены сведения о составе и структуре, особенностях термической обработки, даны двойные и многокомпонентные диаграммы состояния, определяющие фазовый состав. Приведены также сведения о свойствах зарубежных аналогов отечественных медных сплавов. 2-е издание (1-е издание 2004 г.) переработано в соответствии с новыми стандартами, а также дополнено сведениями по припоям на основе меди.

Лахтин Ю.М. Металловедение и термическая обработка металлов

- формат djvu

- размер 8.3 МБ

- добавлен 21 июля 2009 г.

3-е издание. М.: "Машиностроение", 1983 г. - 359 с. Учебник для металлургических специальностей. Кристаллическое строение металлов. Кристаллизация металлов и строение металлического слитка. Деформация и разрушение металлов. Влияние нагрева на структуру и свойства деформированного металлоа. Механические свойства металлов. Основы теории сплавов. Железо и его сплавы. Чугун. Фазовые превращения в сплавах железа (теория термической обрботки стали). Т.

Загуляева С.В., Макашова Л.С. Материаловедение

- формат djvu

- размер 19.94 МБ

- добавлен 18 января 2011 г.

Яросл. гос. техн. ун-т. - Ярославль, 1996. - 60 с. Кратко рассматриваются основные аспекты по курсу "Материаловедение": кристалличесоке строение тел, диаграммы состояния сплавов, теория и практика термической обработки, конструкционные и инструментальные стали и сплавы, а также цветные сплавы: медные и алюминиевые. Учебное пособие предназначено для студентов машиностроительного, автомеханического и заочного факультетов.

Осинцев О.Е., Федоров В.Н. Медь и медные сплавы: отечественные и зарубежные марки

В справочнике впервые систематизированы и обобщены сведения о физических, механических и технологических свойствах почти всех марок меди и сплавов на ее основе: латуней, бронз, медно-никелевых сплавов, а также специальных медных сплавов: микролегированных, дисперсно-упрочненных, с эффектом памяти и др. Показано влияние легирующих элементов и примесей на свойства сплавов. Изложены сведения о составе и структуре, особенностях термической обработки, даны двойные и многокомпонентные диаграммы состояния, определяющие фазовый состав. Приведены также сведения о свойствах зарубежных аналогов отечественных медных сплавов. Для инженерно-технических работников машиностроительных, металлургических и металлообрабатывающих предприятий, научно-исследовательских и проектно-конструкторских

Смотрите также

Козлов Ю.С. Материаловедение

- формат doc

- размер 474.36 КБ

- добавлен 03 января 2008 г.

Кристаллическое строение, Кристаллизация, Физические и химические свойства, Механические свойства, Технологические и эксплуатационные свойства, Основные сведения о сплавах, Диаграмма состояния железо - Цементит, Краткие сведения о производстве чугуна и стали, Чугуны, Стали, Углеродистые конструкционные стали, Легированные конструкционные стали, Инструментальные стали, Специальные конструкционные стали, Стали и сплавы с особыми физическими свойств.

Меркулова Г.А. Металловедение и термическая обработка цветных сплавов. Конспект лекций

- формат pdf

- размер 3.63 МБ

- добавлен 31 января 2012 г.

Красноярск: Сиб. федер. ун-т, 2008. – 320 с. Основы технологии термической обработки цветных сплавов Медь и ее сплавы Алюминий и его сплавы Магний и его сплавы Титан и его сплавы Тугоплавкие металлы и сплавы Бериллий и его сплавы Никель и его сплавы Благородные металл и их сплавы Радиоактивные металлы и их сплавы Библиографический список

Презентация - Меркулова Г.А. Металловедение и термическая обработка цветных сплавов

- формат pdf

- размер 6.4 МБ

- добавлен 31 января 2012 г.

Наглядное пособие - Красноярск: Сиб. федер. ун-т, 2008. – 153 слайда. Основы технологии термической обработки цветных сплавов Медь и ее сплавы Алюминий и его сплавы Магний и его сплавы Титан и его сплавы Тугоплавкие металлы и сплавы Бериллий и его сплавы Никель и его сплавы Благородные металл и их сплавы Радиоактивные металлы и их сплавы Библиографический список

Медь и медные сплавы: отечественные и зарубежные марки

Эффект памяти формы (ЭПФ) был впервые обнаружен Чангом и Ридом в 1951 г. на сплаве системы Ag - Cd . Возможность практического применения ЭПФ была установлена в 70-х годах, когда этот эффект, основанный на термоупругом мартенситном превращении, был обнаружен в сплаве системы Ti - Ni . Первые промышленные сплавы, обладающие эффектом памяти формы - это СПЛАВЫ на базе интерметаллида TiNi (никилид титата, нити-нол) [64, 97].

Позднее ЭПФ был обнаружен во многих сплавах, в том числе и на медной основе: Cu - Zn , Cu - Al , Cu - Zn - AI , Cu - Al - Ni , Cu - Zn - Si , Cu - Mn - Si , Fe - Pt , Ni - Al и др.

Сплавы с ЭПФ используются в различных областях техники (авиационная и бытовая техника, медицина, приборостроение и др.). СПЛАВЫ с ЭПФ - это функциональные материалы, дающие возможность реализовать служебные характеристики конструкций и устройств, которые не могут быть получены при использовании других материалов [64].

Общие сведения

В настоящее время известно несколько механизмов восстановления формы образца, но наиболее важные связаны с термоупругим мар-тенситным превращением [58, 97].

Поскольку в настоящее время установлено, что необходимой основой для проявления ЭПФ является наличие в сплаве мартенситного превращения, сначала следует рассмотреть характерные особенности этого превращения.

Мартенситные превращения возможны только в твердом состоянии. Они происходят без участия диффузии, и состав продуктов превращения остается таким же, как и состав исходной фазы.

Мартенситное превращение связано с упрорядоченным, кооперативным взаимосвязанным перемещением атомов на расстояния меньше межатомных без обмена атомов местами. При образовании кристаллов мартенсита в исходной фазе атомы перемещаются не по отдельности, а как единый комплекс, как бы «ряд за рядом», в результате чего происходит перестройка решетки исходной фазы в решетку мартенсита. Такое кооперативное движение атомов приводит к однозначному ориентаци-онному соответствию между узлами решетки исходной фазы с решеткой мартенсита [58].

Можно выделить следующие особенности мартенситного превращения, имеющие важное значение для понимания механизма ЭПФ:

1. Мартенситная фаза (М) представляет собой однородный твердый раствор замещения или внедрения. Причем этот раствор может быть пересыщенным или ненасыщенным.

2. Мартенситное превращение является бездиффузионным. Поэтому концентрация атомов легирующих элементов в исходной (β) и мартенситной фазе (М) одинакова

3. Мартенситное превращение β —> Μ при охлаждении начинается для каждого сплава с определенной температуры Мн или Ms (температура начала мартенситного превращения). Оно происходит в определенном интервале температур между верхней Мн и нижней Мк или М/ мартенситными точками (мартенситное превращение завершается).

4. Превращение происходит с изменением объема и характеризуется деформацией формы. Между решетками мартенситной и исходной фаз существуют определенные ори-ентационные соотношения.

5. Мартенситное превращение является обратимым в том смысле, что можно повторно получить начальную атомную конфигурацию 5 . Обратимость связана с температурным гистерезисом.

На рис. 6.79 показано температурное изменение свободной энергии Гиббса (объемной свободной энергии) мартенситной и исходной фаз. При температуре Т0 исходная фаза и мартенсит находятся в термодинамическом равновесии. При охлаждении до температуры Мн начинается мартенситное превращение β —* Μ. Разность свободных энергий исходной и мартенситной фаз Δ

Семенова И.П. Лекции по материаловедению

- формат doc

- размер 8.83 МБ

- добавлен 20 мая 2009 г.

Кристаллическое строение. Кристаллизация. Физические и химические свойства. Механические свойства. Технологические и эксплуатационные свойства. Основные сведения о сплавах. Диаграмма состояния железо - цементит. Краткие сведения о производстве чугуна и стали. Чугуны. Стали. Углеродистые конструкционные стали. Легированные конструкционные стали. Инструментальные стали. Специальные конструкционные стали. Стали и сплавы с особыми физическими свойств.

Стандарты для медных сплавов

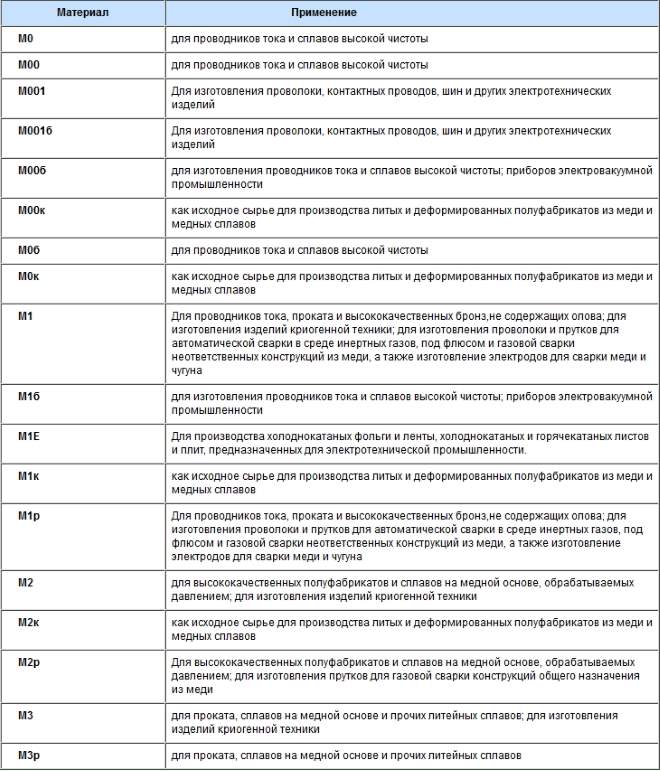

Государственными стандартами оговариваются правила маркировки меди и ее сплавов, обозначение которых соответствует определенной структуре.

О том, что перед нами одна из марок меди, свидетельствует буква «М» в ее обозначении. После начальной буквы в маркировке меди и ее сплавов следуют цифры (от 0 до 3), условно обозначающие массовую долю основного металла в их составе (например, медь М3). После цифр следуют прописные буквы, по которым можно определить, каким способом получили данную марку меди. Из технологических способов получения меди различают следующие:

- катодные (к);

- метод раскисления, предполагающий невысокое содержание остаточного фосфора (р);

- метод раскисления, предполагающий высокое содержание остаточного фосфора (ф);

- без использования раскислителей – бескислородные (б).

Примеры маркировок таких марок и сплавов меди могут выглядеть следующим образом: М2р, М1б.

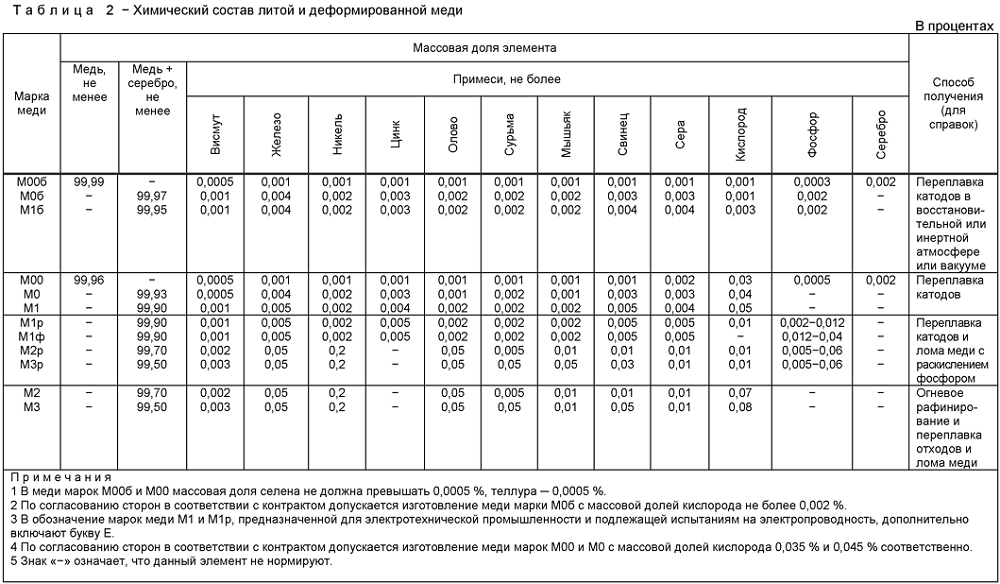

Химический состав меди ГОСТ 859-2014

Целый ряд марок меди, отличающихся уникальными характеристиками, активно используют в различных отраслях промышленности.

- М0 – эта марка применяется для производства токопроводящих элементов и для добавления в сплавы, отличающиеся высокой чистотой.

- М1 — из этой марки также производят токопроводящие элементы, прокат различного профиля, бронзы, детали для криогенной техники, электроды для сварки меди и чугуна, проволоку и прутки (применяемые для выполнения сварочных работ под слоем флюса и в среде инертных газов), расходные материалы для выполнения газовой сварки деталей из меди, не испытывающих значительных нагрузок при эксплуатации.

- М2 – данная марка позволяет получать изделия, хорошо обрабатываемые давлением. Медь М2 также используют для деталей криогенной техники.

- МЗ — детали из данной марки металла производят прокатным методом.

Пространственное распределение запасов меди в России

ГОСТ 859-2001, в котором оговаривались требования и характеристики медных сплавов, в 2014 году был заменен новым государственным стандартом (859-2014), что зафиксировано соответствующим Приказом Федерального агентства по техническому регулированию и метрологии. Новый стандарт по основным своим пунктам практически идентичен ГОСТу 859-2001.

ГОСТ 859-2001 о марках меди

Данный документ государственного стандарта относится к литым и деформированным полуфабрикатам из меди, а также к меди, изготовленной в виде катодов.

Справочник по цветным металлам

- формат pdf

- размер 1.38 МБ

- добавлен 12 июля 2010 г.

Торговый дом металлов, 391 страница. Алюминий и алюминевые сплавы; Сплавы медные; Магний и магниевые сплавы; Медь; Никель и никелевые сплавы; Свинец и свинцовые сплавы; Титан и титановые сплавы; Цинк и цинковые сплавы;

Лекции - Цветные металлы и сплавы

- формат doc

- размер 924 КБ

- добавлен 20 декабря 2010 г.

Курс лекций профессора Донецкого политехнического университета - Горбатенко В. П., кафедра "Физическое материаловедение" Курс содержит следующие разделы: Общая характеристика цветных металлов и сплавов Медь и сплавы на ее основе Алюминий и сплавы на его основе Магний и сплавы на его основе Титан и сплавы на его основе Бериллий и сплавы на его основе Легкоплавкие металлы и сплавы на их основе Тугоплавкие и благородные металлы и сплавы Основы техно.

Марки меди – характеристики, маркировка и ее расшифровка

Марки меди широко представлены в различных отраслях промышленности: этот цветной металл благодаря своим уникальным характеристикам является одним из наиболее распространенных. Все марки этого металла отличают высокая пластичность и коррозионная устойчивость при эксплуатации в различных средах, за исключением аммиака и сернистых газов.

Круг медный Ø 30

Современная промышленность выпускает медные заготовки в виде листового материала, труб, проволоки, прутков и шин. Различают бескислородную (М0) и раскисленную (М1) медь, изделия из которых нашли широкое применение в электротехнической, электронной и электровакуумной промышленности. В бескислородных марках О2 содержится в пределах 0,001%, в раскисленных — 0,01%.

Марок, которые классифицируются по чистоте содержания основного металла, сегодня достаточно много: М00, М0, М1, М2 и М3. Распространены также марки М1р, М2р и М3р, которые характеризуются содержанием кислорода в пределах 0,01% и фосфора 0,04%. Для примера, в марках М1, М2 и М3 кислород содержится в пределах 0,05–0,08%.

Основные марки отечественных сплавов, выпускаемых для электродов контактных машин

Выпускаемые в настоящее время в нашей стране промышленные сплавы для электродов приведены в табл. 1.

Исследования и опыт эксплуатации показали, что при сварке легких сплавов лучшей стойкостью обладают электроды с высокой электропроводностью и упрочняемые, как правило, холодной деформацией. Эти материалы по содержанию легирующих элементов можно разделить на две подгруппы: с содержанием присадок 0,1…0,3% и около 1%. Наиболее широкое применение в качестве высокоэлектропроводного материала для электродов точечных и шовных контактных машин нашла кадмиевая бронза, содержащая 0,9…1,2% кадмия. Ее физико-механические свойства и технологические характеристики приведены в табл. 2.

Согласно техническим условиям завод гарантирует поставку прутков со свойствами, не ниже указанных в табл. 3.

Для изготовления электродов кадмиевая бронза должна применяться обязательно в нагартованном (наклепанном) состоянии с твердостью не ниже 95. В связи с этим получаемые прессованные прутки подвергаются холодной деформации со степенью обжатия не менее 40…50%.

Таблица 1. Сплавы, выпускаемые для электродов контактных машин

Более электропроводным материалом для электродов контактных машин является сплав меди с малыми присадками серебра (около 0,1%). Этот сплав, предназначенный в основном для изготовления коллекторных пластин, содержит серебра от 0,07 до 0,12%, выпускается в виде квадрата 80×80 мм и круглых тянутых прутков с таким же содержанием серебра. Твердость прутков НВ должна быть не менее 95. Некоторые свойства медно-серебряных сплавов приведены в табл. 4.

К высокоэлектропроводным электродным сплавам относится и отечественный сплав Мц5Б, упрочняемый в результате термомеханической обработки. Сплав Мц5Б, разработанный М. В. Захаровым, В. М. Годиным и В. М. Дмитриевым, содержит 0,25…0,45% хрома, 0,2…0,35% кадмия, остальное — медь; обеспечивает электропроводность не менее 85% от стандартной отожженной меди и твердость не ниже 110 после термомеханической обработки. Для получения оптимальных свойств сплава Мц5Б рекомендуется закалка с температуры 940…960° С в воде, холодная деформация 50…60% и отпуск при температуре 470…490° С в течение 4 ч. Предел прочности этого сплава при комнатной температуре составляет 40…42 кг/мм 2 , удлинение 24%, твердость 110…120; при температуре 600° С — одночасовая твердость НВ 25…26. Предел сточасовой прочности при 300° С составляет 30 кг/мм 2 , при 500° С — 7 кг/мм 2 . Температура начала рекристаллизации 370° С. Этот сплав, изготовленный в пределах своего химического состава, обеспечивает высокую стойкость электродов и хорошее качество сварки. Сплав Мц5Б применяется при точечной сварке легких сплавов на ряде предприятий, но изготовляется, как правило, самими заводами—потребителями электродов. Высокоэлектропроводными и также упрочняемыми термомеханической обработкой являются сплавы меди с добавками 0,1—0,3% циркония. Сплавы меди с цирконием известны достаточно давно, они имеют электропроводность до 90…95% от электропроводности меди, предел прочности 42…50 кг/мм 2 , твердость при комнатной температуре 125…130, а одночасовую твердость при 600° C — 20…25.

Таблица 2. Физико-механические свойства и технологические характеристики кадмиевой бронзы Бр.К1

| Свойства | Значения | Примечание |

| Физические | ||

| Верхняя критическая точка, °С | 1076 | |

| Плотность, г/см 3 | 8,9 | |

| Коэффициент линейного расширения | 17,6 | |

| Теплопроводность, кал/см×сек° С | 0,82 | |

| Удельное электрическое сопротивление, в ом×мм 2 /м | 0,0207 | |

| Электропроводность при 20° С, % от Cu | 85…95 | |

| Температура начала рекристаллизации в °С | 350 | |

| Механические | ||

| Модуль нормальной упругости, кг/мм 2 | 12600 | |

| Предел прочности при растажении, кг/мм 2 | 25…28 | Отожженный |

| 40…50 | Деформированный | |

| Предел текучести, кг/мм 2 | 8 | Отожженный |

| 35 | Деформированный | |

| Относительное удлинение, % | 40…55 | Отожженный |

| 1,5…6 | Деформированный | |

| Твердость по НВ | 60 | Отожженный |

| 95…115 | Деформированный | |

| Технологические характеристики | ||

| Температура литья, °С | 1150 | |

| Температура горячей обработки, °С | 780…800 |

Предел длительной сточасовой прочности при температуре 300° C для сплава с 0,37% Zr — 31 кг/мм 2 , при 500° C — 12 кг/мм 2 . Температура начала рекристаллизации медно-циркониевого сплава этого состава 480° C, что составляет 0,56 . Как видно из приведенных данных, цирконий существенно улучшает свойства меди, особенно при повышенных температурах. Для получения необходимых свойств сплав должен подвергаться закалке с температуры 960…980° C в воде, холодной деформации 40…60% и последующему отпуску при 460…470° C в течение 4…5 ч.

Таблица 3. Механические свойства прутков из кадмиевой бронзы

| Способ изготовления прутков | Диаметр прутков, мм | Предел прочности при растяжении, кг/мм 2 | Относительное удлинение, % | Твердость HB |

| не менее | ||||

| Тянутые | 6…10 | 40 | 5 | — |

| 12…26 | 40 | 5 | 110 | |

| 30 | 35 | 6 | 95 | |

| Прессованные | 40…120 | 20 | 30 | 50 |

Таблица 4. Некоторые физико-механические свойства смесей с присадками серебра

| Свойства | Значения | Свойства | Значения |

| Плотность, г/см 3 | 8,89 | Модуль нормальной упругости, кг/мм 2 | 12700 |

| Удельное электрическое сопротивление, ом×мм 2 /м | 0,0200 | Предел прочности при растяжении, кг/мм 2 | 35* |

| Электропроводность при 20° С, % от Cu | 97…99 | Предел текучести, кг/мм 2 | 25 |

| Температура начала рекристаллизации, °С | 360 | Относительное удлинение, % | 12…15 |

| Твердость НВ | 95…100 | ||

| * В деформированном состоянии. | |||

Режимы термической обработки несколько уточняются в зависимости от химического состава сплава. Сплавы меди с цирконием как электродный материал в нашей стране распространения пока не получили, по-видимому, из-за несколько сложной технологии их изготовления, связанной с плавкой, в вакуумных печах.

Предложенный М.В. Захаровым и другими низколегированный тройной хромо-циркониевый сплав Мц5А, содержащий 0,2…0,4% Cr, 0,10…0,25% Zr, остальное — медь, можно изготовить методом открытой плавки. После обработки по режиму закалка—наклеп—отпуск электропроводность сплава с 0,2% Cr, 0,21% Zr составляет 92% от меди. Его предел прочности 46 кг/мм 2 , удлинение 22% и НВ 114. Предел длительной сточасовой прочности при температурах 300 и 500° С соответственно равен 39 и 14 кг/мм 2 . Испытания электродов из сплава Мц5А, проведенные на отдельных заводах, показали его высокую стойкость при сварке легких сплавов.

Основным легирующим элементом большинства отечественных и зарубежных электродных сплавов II класса с более высокими механическими свойствами является хром.

Хромовая бронза нашла широкое применение как материал для электродов контактных машин при точечной и шовной сварке углеродистых и низколегированных сталей. Свойства хромовой бронзы, как, впрочем, и других сплавов, определяются ее химическим составом, технологией изготовления и термической обработкой. Твердость термически необработанной хромовой бронзы составляет 100…110, а электропроводность порядка 70% от стандартной отожженной меди. Для повышения свойств сплава проводится термомеханическая обработка: закалка с температуры 980…1000° С, охлаждение в воде, холодная деформация 40…50% и отпуск при температуре 460° С. После такой обработки твердость НВ хромовой бронзы может быть повышена до 140…150, а электропроводность до 80…85% от электропроводности меди.

Хромовая бронза промышленностью выпускается в виде прутков, плит и полос. Плиты и полосы поставляются в термически обработанном состоянии (после закалки, холодной деформации — проката и отпуска), а прутки — после горячей деформации (волочения или прессования). В технических условиях на полосы и плиты содержание хрома ограничивается до 0,4…1%, а на прутки до 0,4…0,7%. Содержание хрома в прутках было уменьшено в результате проведенной исследовательской работы, показавшей, что более высокой стойкостью обладают электроды из хромовой бронзы с 0,4…0,7% хрома. Физико-механические свойства и технологические характеристики хромовой бронзы Бр.Х приведены в табл. 5.

В качестве электродного сплава ранее выпускалась хромо-цинковая бронза ЭВ, содержащая 0,4…1,0% хрома и 0,3…0,6% цинка. Однако, как, показали исследования, хромо-цинковая бронза не 1 имеет преимуществ перед хромовой (цинк даже ухудшает свойства бронзы, снижая ее электропроводность), поэтому в настоящее время выпускается только хромовая бронза, в которой не оговаривается содержание цинка, а примеси ограничиваются количеством не более 0,5%.

Лучшими свойствами по электропроводности, твердости, по длительной сточасовой прочности и температуре рекристаллизации обладает хромо-циркониевая бронза типа Мц5, содержащая 0,3…0,5% хрома, 0,2…0,35% циркония и остальное — медь. В термически обработанном состоянии этой бронзы НВ 130—145 при относительной электропроводности около 80…85%. По сравнению с хромовой бронзой сплав Мц5 обладает более высокой прочностью и твердостью при повышенных температурах. Так, одночасовая твердость при температуре 600° С у хромовой бронзы с 0,5…0,8% хрома составляет 7…15 кг/мм 2 , а у хромо-циркониевой бронзы — 32 кг/мм 2 , Длительная сточасовая прочность при 500° С соответственно равна 4 и 16 кг/мм 2 . Более низкие свойства хромовой бронзы могут быть объяснены тем, что в ней при высоких температурах интенсивнее развиваются диффузионные процессы разупрочнения. Этот сплав оказался пригодным для сварки нержавеющих сталей. Сплав Мц5 выпускался промышленностью опытными партиями; в серийном производстве не освоен.

Сплав меди с 0,25…0,45% хрома и малыми добавками циркония и титана (по 0,04…0,08%) в термически обработанном состоянии обеспечивает твердость НВ 140…150 и электропроводность 74…80% от меди. Он обладает высокими пластическими свойствами при повышенных температурах. Сплав после термомеханической обработки имеет более крупное зерно, чем серийная хромовая бронза, что может быть объяснено меньшим содержанием хрома и принятыми режимами термообработки. Высокие прочностные и пластические свойства этого сплава, особенно в интервале температур работы электродов, малые добавки легирующих элементов Zr и Ti, благоприятно влияющие на сопротивление ползучести, позволяют считать этот сплав одним из лучших для сварки малоуглеродистых и низколегированных сталей.

Малая теплопроводность и значительное электросопротивление нержавеющих и жаропрочных сталей приводят к более высокому нагреву места контакта торца электрода с деталью. Наряду с этим высокая прочность этих сталей при повышенной температуре требует приложения больших давлений электродов для обеспечения достаточно хорошего и плотного соединения (точки). Поэтому к материалу электродов, предназначенных для сварки нержавеющих и жаропрочных сталей, предъявляются требования обеспечения высокой твердости (НВ более 180) при электропроводности не менее 45% от электропроводности меди.

Представителями группы медных сплавов, используемых для электродов при сварке нержавеющих и жаропрочных материалов в нашей стране являются тройные сплавы на основе системы медь—никель—бериллий, а в иностранной практике: медь — кобальт—бериллий.

На основе системы Cu—NiBe—Ti был разработан тройной сплав Бр.НБТ, содержащий небольшое количество титана и изготовляемый из отходов высокобериллиевых бронз. Этот сплав сейчас широко применяется в качестве электродного материала при точечной и шовной сварке нержавеющих сталей и жаропрочных сплавов, а также для губок стыковых машин. Химический состав этого сплава приведен в табл. 1, а основные свойства — в табл. 6.

| Свойства | Значения |

| Физические | |

| Теплопроводность, кал/см×сек °С | 0,593 |

| Электропроводность при 20° С, % от Cu | 50…55 |

| Температура начала рекристаллизации, °С | 500…510 |

| Механические | |

| Предел прочности при растяжении, кг/мм 2 | 75…80 |

| Относительное удлинение, % | 14…16 |

| Твердость НВ | 170…240 |

| Предел длительной прочности , кг/мм 2 : | |

| при 300° С | 45 |

| при 500° С | 14 |

| Технологические характеристики | |

| Температура литья, °С | 1200 |

| Температура горячей обработки, °С | 850…900 |

| Температура термической обработки, °С: | |

| закалки | 900…950 |

| отпуска | 450…500 |

Несколько ранее М.В. Захаровым было разработано два сплава Мц2 и Мц3. Сплав Мц2 содержит 1,5…1,8% Ni, 0,4…0,6% Si, 0,15…0,3% Mg. Предел прочности этого сплава 55…60 кг/мм 2 , твердость НВ 170…180, электропроводность 45…50% и температура рекристаллизации 510° С. Сплав Мц3 обеспечивает предел прочности 70…75 кг/мм 2 , НВ 180…220, электропроводность 55…60% и температуру рекристаллизации 490° С. Он содержит 0,9…1,2% Ni, 0,15…0,3% Be и 0,1…0,25% Mg. При испытании сплав Мц2 оказался малоудовлетворительным, а сплав Мц3 был заменен сплавом Бр.НБТ, с более высокими механическими свойствами и лучшей технологичностью. В результате сплавы Мц2 и Мц3 не получили большого распространения.

По техническим условиям электродный сплав Бр.НК 1,5—0,5 содержит 1,2…2,3% Ni, 0,3…0,8% Si, остальное — медь.

Выпускается он в виде слитков диаметром 200 и 175 мм и после термической обработки (закалка с температуры 860° С и отпуск при 460° С) обеспечивает предел прочности 55 кг/мм 2 , НВ до 200 при электропроводности 40 %. Сплав применяется для хоботов контактных сварочных машин и губок стыковых машин. Для электродов точечных или шовных машин он малопригоден.

Исследования показали, что сплав Бр.НБТ при комнатной температуре превосходит по прочности все известные отечественные электродные сплавы и несколько уступает сравнительно дорогим иностранным сплавам системы медь—кобальт—бериллий, содержащим до 0,5…0,7% Be. При повышенных температурах испытания сплав Бр.НБТ обладает наиболее высокой прочностью из всех известных медных сплавов этого класса.

Высокопрочными сплавами, но с малой электропроводностью являются бериллиевые бронзы: Бр.Б2, Бр.Б2,5 и сплавы Бр.БНТ1,9, Бр.БНТ1,7, содержащие 1,65…2,15% Be, 0,2…0,5% Ni и 0,1…0,25% Ti. Все эти бронзы имеют твердость НВ 360…400 и предел прочности в термически обработанном состоянии кг/мм 2 . Аналогичными по свойствам зарубежными сплавами являются, например, французская бериллиевая бронза Судалокс 400 и сплав меди с молибденом Судалокс500.Эти материалы используются как вставки при рельефной сварке для зажимных губок стыковых машин и, в отдельных случаях, в качестве электродов для приварки деталей малых толщин из тугоплавких и высокоэлектропроводных материалов. Бериллиевые бронзы весьма дороги и поэтому имеют сравнительно небольшое применение для электродов контактных машин.

Для вставок точечных электродов при сварке меди, латуни и некоторых других материалов применяются так называемые псевдосплавы — элконайты, изготавливаемые способами порошковой металлургии.

Лекции по материаловедению и ТКМ

- формат doc

- размер 236.22 КБ

- добавлен 26 апреля 2010 г.

Основы термической обработки стали. Внутренние напряжения при закалке. Химико-термическая обработка. Конструкционные стали. Al и его сплавы. Mg и его сплавы. Медь и ее сплавы. Специальные сплавы.

Книга «Медь и медные сплавы: отечественные и зарубежные марки»

Медь является одним из металлов известным человеку с древних времен. Он широко изучен за счет доступности получения. Медь применяют в электротехнике для изготовления кабелей и других проводников. Высокая теплопроводность меди позволяет использовать ее в различных теплоотводных устройствах. Медные сплавы также играют значимую роль в жизни человека. Без них не обойдется военная промышленность, судостроение, а также является хорошим припоем с высокой адгезией. В этом пособии сведены все данные о физических, технологических и механических свойствах практически всех марок меди и ее сплавов: бронз, медно-никелевых, латуней, специальных медных сплавов с эффектом памяти, дисперсно-упрочненных и др. Показано влияние во время взаимодействия легирующих элементов со свойствами сплавов. Изложена информация о структуре, представлены диаграммы, определяющий фазовый состав. Читатель ознакомится со свойствами зарубежных аналогов отечественных медных сплавов.

Пособие рассчитано на инженерно-технических специалистов, работающих в сфере машиностроения, металлургии, металлообрабатывающих предприятиях.

Издательство: M.: Машиностроение, 2004г.- 336c.

Другие книги:Технология редких металлов в атомной технике

Ягодин Г. А., Синегрибова О. А., Чекмарев А. М. - Под ред. Б. В. Громова.

Аспирационно-технологические установки предприятий цветной металлургии

Бошняков Е. Н.

Энциклопедия машиностроения. Том 1. Материалы

- формат chm

- размер 76.05 МБ

- добавлен 16 июня 2009 г.

Материалы (ГОСТы, марки, состав). Черные металлы и сплавы. Черный прокат. Цветные металлы и сплавы. Цветной прокат. Порошковая металлургия и композиционные материаты. Порошковый прокат.rn

Примеси в медных сплавах

Примеси, содержащиеся в меди (и, естественно, взаимодействующие с ней), подразделяют на три группы.

Образующие с медью твердые растворы

К таким примесям относятся алюминий, сурьма, никель, железо, олово, цинк и др. Данные добавки существенно снижают электро- и теплопроводность. К маркам, которые преимущественно используются для производства токопроводящих элементов, относятся М0 и М1. Если в составе медного сплава содержится сурьма, то значительно затрудняется его горячая обработка давлением.

Не растворяющиеся в меди примеси

Сюда относятся свинец, висмут и др. Не влияющие на электропроводность основного металла, такие примеси затрудняют возможность его обработки давлением.

Примеси, образующие с медью хрупкие химические соединения

К этой группе относятся сера и кислород, который снижает электропроводность и прочность основного металла. Содержание серы в медном сплаве значительно облегчает его обрабатываемость при помощи резания.

Марки меди и их применение

Читайте также: