Гост 2856 79 сплавы магниевые литейные марки

Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734—86.

(Измененная редакция, Изм. № 2).

В зависимости от химического состава устанавливаются следующие марки сплавов: МЛЗ, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ 10, МЛИ, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы «пч» и «он» означают: пч — повышенной чистоты, он — общего назначения.

Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл. 1.

ГОСТ 2856-79 (СТ СЭВ 5734-86)

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СПЛАВЫ МАГНИЕВЫЕ ЛИТЕЙНЫЕ Марки

Casting magnesium alloys. Grades

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1979 г. № 3644 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.85 № 2222

1. Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734—86.

(Измененная редакция, Изм. № 2).

2. В зависимости от химического состава устанавливаются следующие марки сплавов: МЛЗ, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы «пч» и «он» означают: пч — повышенной чистоты, он — общего назначения.

3. Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл.1.

Издание официальное Перепечатка воспрещена

^ * Переиздание (май 1998 г.) с Изменениями № 1, 2, утвержденными

в июле 1985 г., октябре 1987 г. (ИУС 10—85, 1—88)

© Издательство стандартов, 1979 © ИПК Издательство стандартов, 1998

Продолжение табл. 1

примеси, не более

1. РЗМ — элементы, входящие в состав цериевого миш металла, содержащего не менее 45 % церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015 %.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005 %.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл. 2.

Вид термической обработки

Временное сопротивление ав, МПа (кгс/мм 2 )

Предел текучести ао2, МПа (кгс/мм 2 )

Относительное удлинение при / — 5d, %

Продолжение табл. 2

Вид термической обработки

Временное сопротивление ав, МПа (кгс/мм 2 )

Предел текучести ао2» МПа (кгс/мм 2 )

Относительное удлинение при / — 5 d, %

1. Обозначения способов литья:

3 — литье в песчаные формы;

К — литье в кокиль;

О — литье в оболочковые формы;

В — литье по выплавляемым формам;

Г — литье в гипсовые формы;

Д — литье под давлением.

2. Обозначения видов термической обработки:

Т1 — старение; Т2 — отжиг; Т4 — гомогенизация и закалка на воздухе;

Тб — гомогенизация, закалка на воздухе и старение; Т61 — гомогенизация, закалка в воду и старение.

3. Для сплава МЛ10 с массовой долей цинка не более 0,5 % термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

5. Определение химического состава проводят по ГОСТ 3240.0-76—ГОСТ 3240.21-76 или по ГОСТ 7728—79 или другими методами, обеспечивающими сопоставление результатов.

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76—ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ 19 определяют в соответствии с нормативно-технической документацией.

6. Механические свойства сплавов определяют по ГОСТ 1497—84.

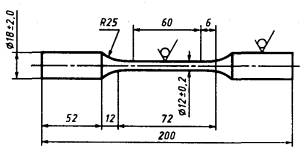

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт. 1, а при литье под давлением — черт. 2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8 +0 ’ 2 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789—73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.

Редактор В.И. Копысов Технический редактор В.Н. Прусакова Корректор В.И. Варенцова Компьютерная верстка А.С. Юфина

Изд. лиц. № 021007 от 10.08.95. Сдано в набор 23.04.98, Подписано в печать 04.06.98. Усл.печ.л. 0,93. Уч.-изд.л. 0,50. Тираж 210 экз. _С 668. Зак. 450._

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14.

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. “Московский печатник”, Москва. Лялин пер., 6

Гост 2856 79 сплавы магниевые литейные марки

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Casting magnesium alloys.

Grades

ГОСТ

2856-79

Взамен

ГОСТ 2856-68

Издание с Изменениями № 1, 2, утвержденными в июле 1985 г., октябре 1987 г. (ИУС 10-85, 1-88).

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1979 г. № 3644 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.85 № 2222

1 . Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. № 2).

2 . В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание . Буквы «пч» и «он» означают: пч - повышенной чистоты, он - общего назначения.

3 . Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл. 1 .

Продолжение табл. 1

примеси, не более

сумма определяемых примесей

1. РЗМ - элементы, входящие в состав цериевого миш металла, содержащего не менее 45 % церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015 %.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005 %.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл. 2.

Вид термической обработки

Относительное удлинение при l= 5d, %

1. Обозначения способов литья:

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

2. Обозначения видов термической обработки:

Т1 - старение; Т2 - отжиг; Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение; Т61 - гомогенизация, закалка в воду и старение.

3. Для сплава МЛ 10 с массовой долей цинка не более 0,5 % термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ 19 определяют в соответствии с нормативно-технической документацией.

6 . Механические свойства сплавов определяют по ГОСТ 1497-84 .

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт. 1, а при литье под давлением - черт. 2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8 +0,2 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.

6 Методы испытаний

6.1 Определение химического состава магниевых сплавов проводят по .0 — .21.

Допускается проводить химический анализ другими методами, не уступающими по точности стандартным.

Отбор и подготовку проб для определения химического состава проволоки проводят поГОСТ 24231.

При разногласиях в оценке химического состава анализ проводят по .0 — .21.

6.2 Измерение диаметра проволоки проводят мерительным инструментом, обеспечивающим необходимую точность измерения.

6.3 Контроль качества поверхности проволоки проводят без применения увеличительных приборов.

Гост 2856 79 сплавы магниевые литейные марки

Casting magnesium alloys. Grades

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1979 г. N 3644 дата введения установлена 01.01.81

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.85 N 2222

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июле 1985 г., октябре 1987 г. (ИУС 10-85, 1-88)

1. Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. N 2).

2. В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы "пч" и "он" означают: пч - повышенной чистоты, он - общего назначения.

3. Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл.1.

примеси, не более

про- чие при- меси

сумма опреде- ляемых при- месей

1. РЗМ - элементы, входящие в состав цериевого миш металла, содержащего не менее 45% церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015%.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005%.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл.2.

Вид термической обработки

Временное сопротивление , МПа (кгс/мм)

Предел текучести ,

МПа (кгс/мм)

Относительное удлинение при , %

1. Обозначения способов литья:

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

2. Обозначения видов термической обработки:

Т1 - старение; Т2 - отжиг; Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение; Т61 - гомогенизация, закалка в воду и старение.

3. Для сплава МЛ10 с массовой долей цинка не более 0,5% термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 2).

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ19 определяют в соответствии с нормативно-технической документацией.

ГОСТ Р 56031−2014 Проволока прессованная из магниевых сплавов. Технические условия

1 Область применения

Настоящий стандарт распространяется на прессованную проволоку из магниевых сплавов, применяемую для сварки и в других отраслях промышленности.

Приложение, А (справочное). Переводные коэффициенты

Таблица А.1 — Переводные коэффициенты для вычисления приближенной теоретической массы 1 м проволоки из магниевых сплавов

ГОСТ 2856–79 Сплавы магниевые литейные. Марки (с Изменениями N 1, 2)

1. Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734−86.

(Измененная редакция, Изм. N 2).

2. В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы «пч» и «он» означают: пч — повышенной чистоты, он — общего назначения.

3. Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл.1.

| Марка сплава | Химический состав, % | ||||||||||||||||||||

| основные компоненты | примеси, не более | ||||||||||||||||||||

| магний | алюми- ний | марга- нец | цинк | цирко- ний | кад- мий | индий | сумма РЗМ | лантан | неодим | иттрий | алюми- ний | крем- ний | железо | никель | медь | цинк | берил- лий | цирко- ний | про- чие при- меси | сумма опреде- ляемых при- месей | |

| МЛ3 | Основа | 2,5−3,5 | 0,15−0,5 | 0,5−1,5 | - | - | - | - | - | - | - | - | 0,25 | 0,06 | 0,01 | 0,1 | - | 0,002 | 0,002 | 0,1 | 0,5 |

| МЛ4 | То же | 5,0−7,0 | 0,15−0,5 | 2,0−3,5 | - | - | - | - | - | - | - | - | 0,25 | 0,06 | 0,01 | 0,1 | - | 0,002 | 0,002 | 0,1 | 0,5 |

| МЛ4пч | « | 5,0−7,0 | 0,15−0,5 | 2,0−3,5 | - | - | - | - | - | - | - | - | 0,08 | 0,007 | 0,002 | 0,04 | - | 0,002 | 0,002 | - | 0,13 |

| МЛ5 | « | 7,5−9,0 | 0,15−0,5 | 0,2−0,8 | - | - | - | - | - | - | - | - | 0,25 | 0,06 | 0,01 | 0,1 | - | 0,002 | 0,002 | 0,1 | 0,5 |

| МЛ5пч | « | 7,5−9,0 | 0,15−0,5 | 0,2−0,8 | - | - | - | - | - | - | - | - | 0,08 | 0,007 | 0,001 | 0,04 | - | 0,002 | 0,002 | - | 0,13 |

| МЛ5он | « | 7,5−9,0 | 0,15−0,5 | 0,2−0,8 | - | - | - | - | - | - | - | - | 0,35 | 0,08 | 0,01 | 0,25 | - | 0,002 | 0,002 | 0,1 | 0,7 |

| МЛ6 | « | 9,0−10,2 | 0,1−0,5 | 0,6−1,2 | - | - | - | - | - | - | - | - | 0,25 | 0,06 | 0,01 | 0,1 | - | 0,002 | 0,002 | 0,1 | 0,5 |

| МЛ8 | « | - | - | 5,5−6,6 | 0,7−1,1 | 0,2−0,8 | - | - | - | - | - | 0,02 | 0,03 | 0,01 | 0,005 | 0,03 | - | 0,001 | - | 0,12 | 0,2 |

| МЛ9 | « | - | - | - | 0,4−1,0 | - | 0,2−0,8 | - | - | 1,9−2,6 | - | 0,02 | 0,03 | 0,01 | 0,005 | 0,03 | 0,15 | 0,001 | - | 0,10 | 0,35 |

| МЛ10 | « | - | - | 0,1−0,7 | 0,4−1,0 | - | - | - | - | 2,2−2,8 | - | 0,02 | 0,03 | 0,01 | 0,005 | 0,03 | - | 0,001 | - | 0,12 | 0,2 |

| МЛ11 | « | - | - | 0,2−0,7 | 0,4−1,0 | - | - | 2,5−4,0 | - | - | - | 0,02 | 0,03 | 0,02 | 0,005 | 0,03 | - | 0,001 | - | 0,12 | 0,2 |

| МЛ12 | « | - | - | 4,0−5,0 | 0,6−1,1 | - | - | - | 0,6−1,2 | - | - | 0,02 | 0,03 | 0,01 | 0,005 | 0,03 | - | 0,001 | - | 0,12 | 0,2 |

| МЛ15 | « | - | - | 4,0−5,0 | 0,7−1,1 | - | - | - | - | - | - | 0,02 | 0,03 | 0,01 | 0,005 | 0,03 | - | - | - | 0,12 | 0,2 |

| МЛ19 | « | - | - | 0,1−0,6 | 0,4−1,0 | - | - | - | - | 1,6−2,3 | 1,4−2,2 | 0,03 | 0,03 | 0,01 | 0,005 | 0,03 | - | 0,001 | - | 0,14 | 0,25 |

1. РЗМ — элементы, входящие в состав цериевого миш металла, содержащего не менее 45% церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015%.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005%.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл.2.

Временное сопротивление , МПа (кгс/мм ,

МПа (кгс/мм , %

1. Обозначения способов литья:

З — литье в песчаные формы;

К — литье в кокиль;

О — литье в оболочковые формы;

В — литье по выплавляемым формам;

Г — литье в гипсовые формы;

Д — литье под давлением.

2. Обозначения видов термической обработки:

Т1 — старение; Т2 — отжиг; Т4 — гомогенизация и закалка на воздухе;

Т6 — гомогенизация, закалка на воздухе и старение; Т61 — гомогенизация, закалка в воду и старение.

3. Для сплава МЛ10 с массовой долей цинка не более 0,5% термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 2).

5. Определение химического состава проводят по .0−76 — .21−76 или по или другими методами, обеспечивающими сопоставление результатов.

При разногласиях в оценке результатов по определению химического состава определения проводят по .0−76 — .21−76.

Массовую долю иттрия в сплаве марки МЛ19 определяют в соответствии с нормативно-технической документацией.

6. Механические свойства сплавов определяют по .

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт.1, а при литье под давлением — черт.2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8

МАРКИ

Текст ГОСТ 2856-79 Сплавы магниевые литейные. Марки

ГОСТ 2856-79 Сплавы магниевые литейные. Марки

СПЛАВЫ МАГНИЕВЫЕ ЛИТЕИНЫЕ

Гост 2856 79 сплавы магниевые литейные марки

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СПЛАВЫ МАГНИЕВЫЕ ЛИТЕЙНЫЕ

ГОСТ 2856-79

(СТ СЭВ 5734-86)

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Casting magnesium alloys.

Grades

(CT СЭВ 5734-86)

Взамен

ГОСТ 2856-68

* Переиздание (май 1998 г.) с Изменениями № 1, 2, утвержденными в июле 1985 г., октябре 1987 г. (ИУС 10-85, 1-88)

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1979 г. № 3644 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.85 № 2222

1 . Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. № 2).

2 . В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание . Буквы «пч» и «он» означают: пч - повышенной чистоты, он - общего назначения.

3 . Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл. 1 .

Продолжение табл. 1

примеси, не более

сумма определяемых примесей

Вид термической обработки

Относительное удлинение при l= 5d, %

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение;

Т61 - гомогенизация, закалка в воду и старение.

(Измененная редакция, Изм. № 2).

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ 19 определяют в соответствии с нормативно-технической документацией.

6 . Механические свойства сплавов определяют по ГОСТ 1497-84 .

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт. 1, а при литье под давлением - черт. 2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8 +0,2 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.

3 Основные параметры и размеры

3.1 Проволоку изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

3.2 Диаметр проволоки, предельные отклонения по нему и теоретическая масса 1 м проволоки должны соответствовать значениям, приведенным в таблице 1.

| Номинальный диаметр, мм | Предельное отклонение по диаметру, мм | Длина, мм | Теоретическая масса 1 м проволоки, кг |

| 1,2 | ±0,2 | В бухтах, смотанных общим жгутом, не более 10000 | 0,002 |

| 2,0 | ±0,3 | То же | 0,006 |

| 2,5 | ±0,3 | То же | 0,009 |

| 3,0 | ±0,3 | То же | 0,013 |

| 4,0 | ±0,5 | То же | 0,023 |

| 5,0 | ±0,5 | В пучках, не менее 1000 | 0,035 |

| 6,0 | ±0,5 | То же | 0,051 |

| 8,0 | ±0,5 | То же | 0,090 |

| Примечание — Проволоку диаметрами 4,0−8,0 мм из сплавов МА5, МА15, МЛ5 изготовляют с предельными отклонениями по диаметру ±0,3 мм. Проволоку из сплавов МА20−1 (Св-1) и МА3−1 (Св-2) изготовляют только диаметрами 2,0−4,0 мм | |||

Окончание таблицы 2

| Марка сплава | Массовая доля, % | |||||||

| Примеси, не более | ||||||||

| железо | медь | никель | кремний | алюминий | бериллий | марганец | прочие примеси | |

| ВМД10 | 0,03 | 0,03 | 0,005 | 0,04 | 0,04 | 0,002 | - | 0,03 |

| МА20−1 (Св-1) | 0,05 | 0,05 | 0,01 | 0,1 | 0,01 | - | 0,02 | 0,03 |

| МА3−1 (Св-2) | 0,05 | 0,05 | 0,01 | 0,1 | - | 0,02 | - | 0,03 |

4.3 На поверхности проволоки не должно быть трещин, плен, вмятин, расслоений, резких перепадов.

На поверхности проволоки допускаются местные дефекты: царапины, пережимы, если глубина их залегания не выводит проволоку за минусовые предельные отклонения по диаметру.

Допускается местная пологая зачистка проволоки, если она не выводит диаметр проволоки за минусовые предельные отклонения. Зачистка трещин не допускается.

4.4 Кривизна проволоки не регламентируется.

4.5 Механические свойства проволоки не контролируют.

4.6 Макроструктуру проволоки не контролируют.

ГОСТ 2856-79 Сплавы магниевые литейные. Марки

1. Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. № 2).

2. В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы «пч» и «он» означают: пч - повышенной чистоты, он - общего назначения.

3. Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл. 1.

Продолжение табл. 1

примеси, не более

сумма определяемых примесей

1. РЗМ - элементы, входящие в состав цериевого миш металла, содержащего не менее 45 % церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015 %.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005 %.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл. 2.

Вид термической обработки

Временное сопротивление ?в, МПа (кгс/мм 2 )

Предел текучести ?02, МПа (кгс/мм 2 )

Относительное удлинение при l= 5d, %

1. Обозначения способов литья:

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

2. Обозначения видов термической обработки:

Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение;

Т61 - гомогенизация, закалка в воду и старение.

3. Для сплава МЛ 10 с массовой долей цинка не более 0,5 % термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ 19 определяют в соответствии с нормативно-технической документацией.

6. Механические свойства сплавов определяют по ГОСТ 1497-84.

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт. 1, а при литье под давлением - черт. 2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8 +0,2 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.

5 Правила приемки

5.1 Проволоку принимают партиями. Партия должна состоять из проволоки одной марки магниевого сплава, одной или нескольких плавок, одного диаметра и оформлена одним документом о качестве, содержащем:

— товарный знак или наименование предприятия-изготовителя и товарный знак;

— марку магниевого сплава;

— массу нетто партии;

— обозначение настоящего стандарта.

5.2 Для определения химического состава — легирующих элементов и основных примесей — отбирают два пучка или две бухты от партии.

Допускается изготовителю определять химический состав магниевых сплавов на каждой плавке.

5.3 Проверке диаметра и качества поверхности проволоки подвергают каждую бухту или пучок не менее чем в двух местах во взаимно перпендикулярных направлениях.

5.4 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

ГОСТ 2856-79 Сплавы магниевые литейные. Марки

1 . Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. № 2).

2 . В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание . Буквы «пч» и «он» означают: пч - повышенной чистоты, он - общего назначения.

3 . Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл. 1 .

Продолжение табл. 1

примеси, не более

сумма определяемых примесей

1. РЗМ - элементы, входящие в состав цериевого миш металла, содержащего не менее 45 % церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015 %.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005 %.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл. 2.

Вид термической обработки

Временное сопротивление σв, МПа (кгс/мм 2 )

Предел текучести σ02, МПа (кгс/мм 2 )

Относительное удлинение при l= 5d, %

1. Обозначения способов литья:

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

2. Обозначения видов термической обработки:

Т1 - старение; Т2 - отжиг; Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение; Т61 - гомогенизация, закалка в воду и старение.

3. Для сплава МЛ 10 с массовой долей цинка не более 0,5 % термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ 19 определяют в соответствии с нормативно-технической документацией.

6 . Механические свойства сплавов определяют по ГОСТ 1497-84 .

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт. 1, а при литье под давлением - черт. 2.

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8 +0,2 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.005−88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007−76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 9.511−93 Единая система защиты от коррозии и старения. Полуфабрикаты из магниевых сплавов. Общие требования к временной противокоррозионной защите, упаковке, транспортированию и хранению

ГОСТ 515−77 Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 2856−79 Сплавы магниевые литейные. Марки

ГОСТ 3240.0−76 Сплавы магниевые. Общие требования к методам анализа

ГОСТ 3240.1−76 Сплавы магниевые. Методы определения алюминия

ГОСТ 3240.2−76 Сплавы магниевые. Методы определения марганца

ГОСТ 3240.3−76 Сплавы магниевые. Методы определения цинка

ГОСТ 3240.4−76 Сплавы магниевые. Методы определения индия

ГОСТ 3240.5−76 Сплавы магниевые. Методы определения циркония

ГОСТ 3240.6−76 Сплавы магниевые. Методы определения кадмия

ГОСТ 3240.7−76 Сплавы магниевые. Метод определения кальция

ГОСТ 3240.8−76 Сплавы магниевые. Метод определения кремния

ГОСТ 3240.9−76 Сплавы магниевые. Методы определения лантана

ГОСТ 3240.10−76 Сплавы магниевые. Метод определения лития

ГОСТ 3240.11−76 Сплавы магниевые. Метод определения калия

ГОСТ 3240.12−76 Сплавы магниевые. Методы определения меди

ГОСТ 3240.13−76 Сплавы магниевые. Метод определения натрия

ГОСТ 3240.14−76 Сплавы магниевые. Метод определения неодима

ГОСТ 3240.15−76 Сплавы магниевые. Методы определения никеля

ГОСТ 3240.16−76 Сплавы магниевые. Методы определения суммы редкоземельных элементов и церия

ГОСТ 3240.17−76 Сплавы магниевые. Методы определения серебра

ГОСТ 3240.18−76 Сплавы магниевые. Метод определения титана

ГОСТ 3240.19−76 Сплавы магниевые. Метод определения хлора

ГОСТ 3240.20−76 Сплавы магниевые. Методы определения железа

ГОСТ 3240.21−76 Сплавы магниевые. Метод определения бериллия

ГОСТ 8273−75 Бумага оберточная. Технические условия

ГОСТ 14192−96 Маркировка грузов

ГОСТ 14957−76 Сплавы магниевые деформируемые. Марки

ГОСТ 19433−88 Грузы опасные. Классификация и маркировка

ГОСТ 24231−80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

8 Маркировка, упаковка, транспортирование и хранение

8.1 К проволоке (бухте или пучку) прикрепляют ярлык с указанием марки сплава, диаметра, номера партии и клейма ОТК.

8.2 Проволоку поставляют без консервации.

8.3 Бухты упаковывают в деревянные ящики, выложенные внутри битумированной бумагой по .

Пучки проволоки завертывают в один слой оберточной бумаги по и один слой битумированной бумаги по и укладывают в деревянные ящики.

8.4 Транспортирование и хранение — по .511.

8.5 Транспортная маркировка грузовых мест — по со следующими дополнительными надписями: наименование полуфабриката, марка магниевого сплава, номер партии.

8.6 Проволоку транспортируют железнодорожным, автомобильным и водным транспортом в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

7 Требования безопасности и охраны окружающей среды

7.1 При производстве проволоки из магниевых сплавов необходимо учитывать следующее:

— стружка магниевых сплавов и заусенцы на изделиях могут воспламеняться при местном разогреве от 400 до 500°С:

— воспламененные магниевые сплавы разлагают воду с последующим взрывом;

— вода усиливает горение магниевых сплавов.

7.2 По степени воздействия на организм магниевые сплавы относятся к третьей степени опасности по .1.007. Воздух в рабочей зоне должен соответствовать санитарно-гигиеническим требованиям .1005*.

________________

* Вероятно, ошибка оригинала. Следует читать: .1.005−88. — Примечание изготовителя базы данных.

7.3 По условиям транспортирования и хранения проволоку из магниевых сплавов относят к 4-му классу опасности по .

Читайте также: