Для изготовления деталей в судостроении применяются титановые сплавы марки

Титан почти вдвое легче железа и в полтора раза тяжелее алюминия. Плотность титана составляет 4,5 г/см 3 . Использование титановых сплавов, обладающих высокой прочностью, в конструкциях судов и летательных аппаратов позволяет снизить их массу и, следовательно, улучшить тактико-технические данные.

Коррозионная стойкость титана в морской атмосфере и воде, а также в других агрессивных средах делает его незаменимым материалом в судостроении. Высокая коррозионная стойкость титана связана с его химической активностью. Находясь на воздухе, даже при обычной температуре, он стремится вступить в реакцию с кислородом, азотом и другими элементами. В результате интенсивного окисления на поверхности металла образуется тончайшая прочная пленка двуокиси титана, которая предохраняет его от разрушения вследствие коррозии, эрозии и кавитации. При нарушении целостности защитной пленки она самовосстанавливается. Благодаря защитной пленке титан не разрушается даже в азотной и хромовой кислотах, стоек в среде влажного хлора, в щелочах и расплаве ряда металлов. На него не действуют слабые растворы серной и соляной кислот, но при контакте с плавиковой, фосфорной, концентрированными серной и соляной кислотами он интенсивно корродирует из-за разрушения защитной окисной пленки.

Титан не магнитен, что позволяет использовать его сплавы для изготовления немагнитных корпусов изделий. Титан и титановые сплавы обладают высокой температурой плавления (1933 К) и жаростойкостью. Они сохраняют свои прочностные характеристики при длительной работе при температурах 573— 773 К, а при кратковременном воздействии — до 873—1073 К Это позволяет использовать их в энергетических установках и конструкциях, а также в трубопроводах для транспортирования сред с высокой температурой.

Большинство титановых сплавов являются хладостойкими. Они без заметного изменения прочностных и пластических свойств работают при отрицательных температурах. Благодаря этому титановые сплавы используются в криогенной технике и для изготовления конструкций, работающих в условиях Крайнего Севера.

Активное взаимодействие титана с кислородом, азотом, водородом и другими газами воздуха долгое время служило препятствием для получения титана из руд. С освоением вакуумной технологии обеспечено промышленное получение титана.

В промышленности для производства сплавов и как конструкционный материал широко используется технически чистый титан. Он содержит до 1 % примесей, неизбежно попадающих в расплав в процессе металлургического производства. Технически чистый титан относится к пластичным конструкционным материалам низкой прочности. Различные марки технического титана обладают практически одинаковыми физическими свойствами: низкими коэффициентом теплопроводности, коэффициентом линейного расширения и модулем нормальной упругости.

| Показатели | Марка титана | ||

| BT1-1 | ВТ1-0 | УТ1-00 | |

| Предел прочности σв, МПа | 450—600 | 350—500 | 300—450 |

| Условный предел текучести σ0,2, МПа | 380—500 | 300—420 | 250—380 |

| Относительное удлинение δ, % | ≥25 | ≥30 | |

| Примечание. Для приведенных трех марок титана модуль нормальной упругости. E=11·10 6 МПа, коэффициент линейного расширения α = 8,3 · 10 6 К —1 , коэффициент теплопроводности λ=15,7 Вт (м·К). | |||

Механические свойства технического титана зависят от содержания примесей, особенно кислорода, азота и водорода (табл. 8.5). Повышение содержания кислорода на 0,05 % приводит к росту предела прочности примерно на 60 МПа, а повышение на 0,05% содержания азота — на 125 МПа. Несмотря на увеличение прочности титана, эти элементы относят к вредным примесям, поскольку превышение их содержания свыше установленных стандартами пределов приводит к резкой потере пластичности, повышает чувствительность металла к надрезам и охрупчиванию.

Титановые сплавы

Добавление к титану других металлов или присадочных материалов, позволяет создавать сплавы с заданной макро-, микро-, кристалло-, суб-, наноструктурой, благодаря чему сам сплав и конструкции из него приобретают определенный уровень механических и эксплуатационных характеристик.

- ВТ1, ВТ1-0, ВТ1-00, ВТ1-1, ОТ4-0 (300 — 700 МПа);

- ВТ3-1, ОТ4, ВТ5, ВТ5-1 (700 — 1000 МПа);

- ВТ6, ВТ14, ВТ15 (более 1000 МПа после закалки и старения).

- Сплавы с α-структурой - ВТ1-0, ВТ1-00, ВТ5, ВТ5-1, ОТ4, ОТ4-0, ОТ4-1. Эта группа сплавов отличается хорошей свариваемостью и термической стабильностью, т.е. отсутствием увеличения хрупкости при совместном длительном воздействии высоких температур и напряжений.

- Сплавы с (α+β)-структурой - сплавы ВТ14, ВТ9, ВТ8, ВТ6, ВТ6С, ВТ3-1, ВТ22, ВТ23. Благодаря более пластичной β-фазе эти сплавы более технологичны и лучше обрабатываются давлением, чем α-сплавы.

- Сплавы с β-структурой. Некоторые опытные ВТ15, ТС6 с высоким содержанием хрома и молибдена. Эти сплавы сочетают хорошую технологическую пластичность с очень высокой прочностью и хорошей свариваемостью.

Из сплавов титана путем литья производятся как специальные узлы и конструкции для того или иного вида техники, так и различные виды полуфабрикатов: титановый пруток, титановый лист, титановая плита, титановая труба, титановая проволока. К примеру, титановые листы из сплавов ВТ6С, ВТ14, ВТ23 с текстурным упрочнением обладают исключительной прочностью и сопротивлением деформации, поэтому их применяют для изготовления тормозных дисков в машиностроении, шаровых баллонов для ракет. Титановые (α+β)-сплавы относятся к группе высокопрочных термически упрочняемых сплавов. Заданные свойства сплавам придаются путем легирования алюминием, молибденом, хромом, железом, марганцем, ниобием, танталом и другими элементами.

Титановые сплавы в судостроении

Титановые сплавы относятся к материалам, практически идеально подходящим для строительства судов и морских сооружений(оборудование подводных лодок, надводных кораблей, морских платформ для добычи нефти, газа со дна океанов).Это связано с тем, что они способны выдерживать высокие механические нагрузки, отличаются хорошей свариваемостью, удовлетворительной технологической пластичностью, не подвергаются коррозии в атмосфере, пресной и морской воде, устойчивы против коррозии под напряжением коррозии и связанной с явлением кавитации. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении. Титановая обшивка не требует окраски.

В судостроении используются титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов судов, подлодок. Титановые листы идут на производство корпусов глубоководных аппаратов. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней, роторов и шатунов для морских газотурбинных двигателей корабельных энергоустановок.

Особенности работы и техника безопасности при работе с титаном и его сплавами

1) Титан очень стоек в азотной кислоте, но при определенных условиях (при определенном соотношении окислов NO2 и содержания воды в кислоте) происходит пирофорная реакция – взрыв. (Об этом свойстве титана следует помнить при травлении шлифов из титановых сплавов в азотной кислоте. Необходимо насухо протирать образец из титанового сплава после каждого промывания его в воде, и только затем погружать образец в азотную кислоту при повторном травлении). Воспламенение титана случается только в сильноокислительных средах, когда грубо нарушаются меры предосторожности и правила противопожарной безопасности.

2) Титановые сплавы обладают низкими антифрикционными свойствами: высокий коэффициент трения, большой износ при трении, склонность к задирам и холодному схватыванию. Все титановые сплавы не улучшают своих антифрикационных свойств при смазке.

3) Выдающимся качеством титановых сплавов является их высокая коррозионная стойкость в хлоридах, в которых по стойкости они не имеют себе равных. Однако разработка прочных сплавов в химической промышленности привели в некоторых случаях к коррозионному растрескиванию дорогостоящего именно в хлоридах.

Таким образом, технология металлургического передела любой обработки, особенно связанной с нагревом, и условия его эксплуатации строго регламентированы. Любое незначительное отклонение от регламентации может привести не только к браку, но и к катастрофическим последствиям. Примеров много:

- Нарушение режима вакуумно-дуговой выплавки слитка может привести к взрыву печи.

- Неправильное применение марки титанового сплава при изготовлении реактора электролизера может привести к коррозионному растрескиванию дорогостоящего оборудования.

- Неправильное хранение титановой стружки может привести к пожару.

- Недопустимое содержание пыли в цехе приводит к массовому браку сварных соединений.

- Малейшее нарушение защиты района сварки от воздуха влечет к браку (хрупкости шва).

Контрольные вопросы:

- Какие элементы расширяют область a-фазы?

- Какие элементы - b-стабилизаторы?

- Какие элементы - b-стабилизаторы являются эвтектоидообразующими?

- Какие элементы не оказывают влияния на температуру полиморфного превращения?

- Какими путями может происходить полиморфное превращение b®a?

- Почему титановые сплавы не подвергают обычному отжигу?

- К каким сплавам применима упрочняющая термическая обработка ?

- Какая структура образуется в результате закалки?

- Сравните мартенсит в стали и мартенсит в титановых сплавах.

- Какие превращения происходят в структуре при старении?

- С какой целью производят азотирование титановых сплавов?

6. Бериллий и его сплавы

Свойства бериллия

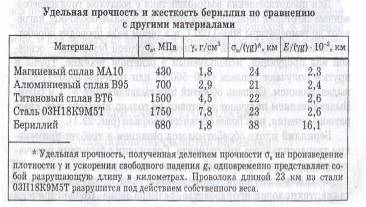

По сравнению с другими легкими материалами бериллий обладает уникальным сочетанием физических и механических свойств (табл.6.1).

По удельной прочности и жесткости он превосходит высокопрочные стали и все сплавы на основе легких металлов (Mg, Al, Ti), а по удельной жесткости и металлы, обладающие более высоким модулем упругости (W и Mo). Благодаря высокому значению модуля упругости (E=300 ГПа) и низкой плотности, бериллий по удельной жесткости превосходит все известные материалы, сохраняя это преимущество до 500-600 ° С (рис.6.1).

Рис.6.1, Влияние температуры на удельный модуль упругости различных материалов

Помимо очень высоких значений удельных прочности и жесткости, бериллий обладает большой скрытой теплотой плавления и очень высокой скрытой теплотой испарения. По удельной теплоемкости он в 2,5 раза превосходит алюминий, в 4 раза – титан и в 8 раз – сталь; по электропроводности и теплопроводности стоит за алюминием, уступая ему в теплопроводности только » 12%. Обладает демпфирующей способностью.

Бериллий плохо обрабатывается резанием («схватывается» с инструментом) и требует применения твердосплавного инструмента. Соединения бериллия получают пайкой и дуговой сваркой в аргоне, гелии или вакууме.

Бериллий стоек к коррозии. Подобно алюминию при взаимодействии с воздухом на поверхности бериллия образуется оксидная пленка, защищающая металл от действия кислорода даже при высокой

температуре. Лишь при температуре выше 700 ° С обнаруживаются заметные признаки коррозии, а при 1200°С металлический бериллий сгорает, превращаясь в белый порошок оксида бериллия.

Бериллий имеет высокие ядерные характеристики – самое низкое среди металлов эффективное поперечное сечение захвата тепловых нейтронов и самое высокое поперечное сечение их рассеяния.

Помимо высокой стоимости, малой пластичности, низкой технологичности, хладостойкости и анизотропии свойств к недостаткам следует отнести токсичность бериллия. Попадая в легкие, он вызывает тяжелое легочное заболевание (бериллиоз). На коже бериллиевая пыль, мелкие частицы вызывают зуд, а попадая в ранки – опухоль и язвы. В связи с этим обработку бериллия на металлорежущих станках и работы с бериллиевыми порошками проводят в специальных помещениях и в специальных пылезащитных костюмах и масках. При работе с бериллием необходимо тщательно выполнять правила техники безопасности. Вместе с тем обработанные детали из бериллия вполне безопасны.

Применение титана и сплавов на его основе

Титан в авиастроении

Авиастроение - наиболее титаноемкая отрасль промышленности, где титановый лист используется для изготовления винтов двигателей, корпусов, крыльев, двигателей, обшивки, трубопроводов, крепежа и многого другого. В планере (планер - несущая конструкция летательного средства) современного гражданского самолета применяется 15 - 20% титановых деталей. Например, Ил-76 и Ил-76Т имеют 15% титановых деталей от общей массы планера, а при производстве Boeing нового типа 787 Dreamliner титановые прутки ВТ16 из России используются в 30% сборочных узлов посадочных устройств самолета. Это объясняется тем, что в современных сверхзвуковых самолетах требуются материалы, которые способны гарантировать надежную работу узлов под воздействием мощных силовых и температурных полей, излучений, высоких давлений. Кроме того, с увеличением в конструкциях самолетов доли композиционных материалов, требуется материал, который не коррозирует при взаимодействии с ними. Титановые сплавы ВТ23, ВТ23М идеально отвечают всем этим требованиям, обеспечивают авиалайнерам снижение веса и стоимости конструкции на 20-30%, в сравнении с другими материалами, а так же повышает их эксплуатационную надежность на 25-35%.

Титан в ракетостроении

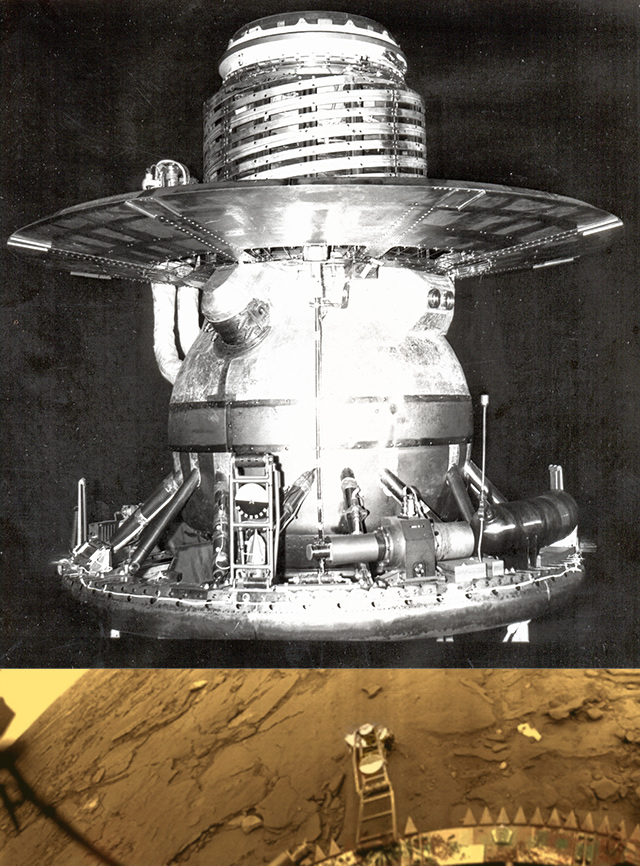

Впервые в отечественном ракетостроении титан был использован в конструкции космического корабля «Восток», точнее в космической капсуле, в которой Юрий Гагарин в 1961 году совершил первый полет в космос. Позднее титан стал одним из главных конструкционных материалов в пилотируемых кораблях «Союз», в беспилотных «Луна», «Марс», «Венера», в космической системе «Энергия» и многоразовом корабле «Буран». Для трубчатых конструкций в ракетной технике сегодня применяется вся номенклатура титановых сплавов, например, титановая труба используется для твердотопливных и жидкостных двигателей, корпусов баллистических ракет «Булава» и «Тополь М». Из титановых сплавов ВТ23, ВТ23М, а также из (α+β)-сплава ВТ43 с высокой трещиностойкостью изготавливают монолитные, сварные и паяные баки для хранения топлива и сжатых газов. Наряду с этим, в космической индустрии особое применение нашел титановый сплав с никелем, особенность которого заключается в том, что конструкции из него способны «запоминать» свою форму. Из такого сплава делают радиоантенны и каркасы солнечных батарей, которые можно свернуть при обычной температуре, а при нагревании они самостоятельно восстанавливают первоначальные геометрические размеры.

Рисунок 1. Cоветская автоматическая межпланетная станция Венера-14 (из архива АО НПО Лавочкина)

Титан в судостроении

В судостроении титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л используются благодаря способности металла не коррозировать в морской воде, выдерживать высокие механические нагрузки. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов и т.д. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней ротора и шатунов для морских газотурбинных двигателей корабельных энергоустановок. Титановые листы идут на производство корпусов глубоководных аппаратов.

Титан в химической и нефтехимической промышленности

Промышленная химия является одной из основных потребителей титана и титановых сплавов, которые используются в современном химическом оборудовании. Ценность этого высокотехнологичного конструкционного материала для химической и нефтехимической промышленности нельзя недооценить. Изделия из титана не только обеспечивают снижение эксплуатационных затрат и безаварийность работы, но и надежно противостоят агрессивным и ядовитым средам, устойчивы к высоким давлениям и температурам. Без титановых сплавов сегодня было бы невозможным эффективное производство хлора, калия, натрия, марганца, соды, мочевины, органического стекла, отбеливающих веществ, фармацевтических средств и еще десятков наименований. Из титанового сплава делают насосы, компрессоры, фильтры и трубопроводы для перекачки кислот. Чаще всего для деталей и узлов оборудования химического производства применяют титановые листы и проволоку из сплава марки ВТ1-0 с наилучшими антикоррозийными характеристиками при рабочей температуре до 350°С и сплава АТ-3 с уникальными антифрикционными свойствами.

Титан и титановые сплавы в других высокотехнологичных областях промышленности

В атомной энергетике титановые плиты применяют для изготовления оболочки реакторов на быстрых нейтронах, узлов ядерных реакторов, электродов. В медицинской промышленности из титановой проволоки делают инструменты, части искусственных органов, эндопротезы, зубные импланты, внутрикостные фиксаторы, стержни, гвозди, спицы, скобы, поскольку титан не отторгается человеческим организмом. Из титановых листов производят перерабатывающие аппараты для пищевой промышленности (автоклавы, центрифуги), варочные котлы для кислых и острых соусов, тару для пищевых продуктов и т.п. В автомобилестроении титановые сплавы используют для коленвалов, клапанов, втулок, деталей подвески и ходовой части техники специального назначения. В электронике - для корпусов портативных компьютеров, мобильных телефонов, акустических систем. Спектр отраслей, где применяется титан и титановые сплавы активно расширяется, что позволит в ближайшем будущем создавать перспективные и высокоэффективные конструкции нового поколения, способные работать при температурах от -196 до +600°С.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Области применения

Основная часть титана расходуется на нужды авиационной и ракетной техники и морского судостроения. Его, а также ферротитан используют как легирующую добавку к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали электровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала Ti находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность данного металла делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применение в технике ввиду своей высокой механической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость данного металла и материалов на его основе во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным сырьем, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Ti легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из материалов на основе Ti изготавливают обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессоров, детали воздухозаборников и направляющих в двигателях, различный крепеж.

Еще одной областью применения является ракетостроение. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой тепловой прочности не пригоден для применения в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т. п. Только Ti обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Также из него делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На данный материал не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и недостаточной распространенностью данного металла.

Соединения титана также получили широкое применение в различных отраслях промышленности. Карбид (TiC) обладает высокой твердостью и применяется в производстве режущих инструментов и абразивных материалов. Белый диоксид (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Титанорганические соединения (например, тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности. Неорганические соединения Ti применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид (TiB2)- важный компонент сверхтвердых материалов для обработки металлов. Нитрид (TiN) применяется для покрытия инструментов.

Достоинства / недостатки

-

Достоинства:

- малая плотность (4500 кг/м 3 ) способствует уменьшению массы выпускаемых изделий;

- высокая механическая прочность. Стоит отметить, что при повышенных температурах (250-500 °С) титановые сплавы по прочности превосходят высокопрочные сплавы алюминия и магния;

- необычайно высокая коррозионная стойкость, обусловленная способностью Ti образовывать на поверхности тонкие (5-15 мкм) сплошные пленки оксида ТiO2, прочно связанные с массой металла;

- удельная прочность (отношение прочности и плотности) лучших титановых сплавов достигает 30-35 и более, что почти вдвое превышает удельную прочность легированных сталей.

-

Недостатки:

- высокая стоимость производства, Ti значительно дороже железа, алюминия, меди, магния;

- активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего Ti и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

- трудности вовлечения в производство титановых отходов;

- плохие антифрикционные свойства, обусловленные налипанием Ti на многие материалы; титан в паре с титаном вообще не может работать на трение;

- высокая склонность Ti и многих его сплавов к водородной хрупкости и солевой коррозии;

- плохая обрабатываемость резанием, аналогичная обрабатываемости нержавеющих сталей аустенитного класса;

- большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Назовите области применения титановых сплавов в настоящее время?

В настоящее время титановые сплавы широко применяется в ракетно-космической технике, в авиации, судостроении и транспортном машиностроении.

Оборудование для химической промышленности из титановых сплавов характеризуется высокой долговечностью и низкими затратами на текущий ремонт.

Благодаря высокой стойкости к хлоридному воздействию титановые контейнеры целесообразно использовать для захоронения радиоактивных отходов в специальных подземных шахтах и голереях.

Высокая коррозионная стойкость в различных средах позволяет применять титановые сплавы в пищевой промышленности. Некоторые пищевые продукты могут портиться от контакта со сталью, тогда как титан не придает им постороннего запаха, цвета или вкуса. Благодаря пластичности и вязкости при низких температурах, титановые сплавы применяются в криогенной технике.

Титан используется в медицине благодаря полной биологической совместимости с тканями человеческого организма. Титан не отторгается костной и мышечной тканями и легко обрастает ими. В ортопедической хирургии титановые сплавы используют в качестве протезов плечевых, тазобедренных и коленных суставов, а также для соединения и сращивания переломов.. Их применяют для изготовления сердечно-сосудистых клапанов и электронных стимуляторов, а также в качестве зубопротезных имплантантов.

В России и других странах появились монументальные сооружения из титана. В Москве – монумент покорителям космоса и памятник Ю.Гагарину. В Японии широко используется листовой титан для наружной обшивки крыш, внутреннего интерьера.

Ювелиры заинтересованы в титане главным образом потому, что оксидные пленки на его поверхности окрашиваются во все цвета радуги.

Отжиг титановых изделий в атмосфере азота или ионно-плазменная обработка позволяет формировать на поверхности стойкие нитриды титана золотых оттенков. Эта технология использована для реставрации памятников и изготовления крестов на восстанавливаемых церковных зданиях Санкт-Петербурга.

Титановые сплавы пригодны для изготовления колоколов методом литья.

Назовите области применения титановых сплавов в судостроении.

Титановые сплавы относятся к материалам, практически идеально подходящим для строительства судов и морских сооружений(оборудование подводных лодок, надводных кораблей, морских платформ для добычи нефти, газа со дна океанов).Это связано с тем, что они способны выдерживать высокие механические нагрузки, отличаются хорошей свариваемостью, удовлетворительной технологической пластичностью, не подвергаются коррозии в атмосфере, пресной и морской воде, устойчивы против коррозии под напряжением коррозии и связанной с явлением кавитации. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении. Титановая обшивка не требует окраски.

В судостроении используются титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов судов, подлодок. Титановые листы идут на производство корпусов глубоководных аппаратов. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней, роторов и шатунов для морских газотурбинных двигателей корабельных энергоустановок.

5.5.10.Что следует помнить при работе с титаном и его сплавами?

1) Титан очень стоек в азотной кислоте, но при определенных условиях (при определенном соотношении окислов NO2 и содержания воды в кислоте) происходит пирофорная реакция – взрыв. (Об этом свойстве титана следует помнить при травлении шлифов из титановых сплавов в азотной кислоте. Необходимо насухо протирать образец из титанового сплава после каждого промывания его в воде, и только затем погружать образец в азотную кислоту при повторном травлении). Воспламенение титана случается только в сильноокислительных средах, когда грубо нарушаются меры предосторожности и правила противопожарной безопасности.

2) Титановые сплавы обладают низкими антифрикционными свойствами: высокий коэффициент трения, большой износ при трении, склонность к задирам и холодному схватыванию. Все титановые сплавы не улучшают своих антифрикационных свойств при смазке.

3) Выдающимся качеством титановых сплавов является их высокая коррозионная стойкость в хлоридах, в которых по стойкости они не имеют себе равных. Однако разработка прочных сплавов в химической промышленности привели в некоторых случаях к коррозионному растрескиванию именно в хлоридах.

Таким образом, технология металлургического передела любой обработки, особенно связанной с нагревом, и условия его эксплуатации строго регламентированы. Любое незначительное отклонение от регламентации может привести не только к браку, но и к катастрофическим последствиям. Примеров много.

Нарушение режима вакуумно-дуговой выплавки слитка может привести к взрыву печи. Неправильное применение марки титанового сплава при изготовлении реактора электролизера может привести к коррозионному растрескиванию дорогостоящего оборудования. Неправильное хранение титановой стружки может привести к пожару. Недопустимое содержание пыли в цехе приводит к массовому браку сварных соединений. Малейшее нарушение защиты района сварки от воздуха влечет к браку (хрупкости шва).

Вопросы к теме 5.

Вопросы к теме 5.1. Свойства титана. Фазовые превращения в титане. Взаимодействие титана с примесями и легирующими элементами. Производство титана. Маркировка.

Применение титана и титановых сплавов в высокотехнологичных областях промышленности

Титан и его сплавы по своим физико-механическим свойствам и технологичности превосходят большинство современных конструкционных материалов, включая самые распространенные: сталь и алюминий. Титан и его производные характеризуются высокими температурой плавления и удельным электросопротивлением, прочностью, сравнимой с большинством марок легированных сталей, коррозионной стойкостью в воздухе, воде и химически агрессивных средах, немагнитностью и многими другими полезными свойствами. Плюс ко всему титан очень легок – его удельный вес составляет 56% удельного веса стали, он биологически инертен и хорошо обрабатывается давлением. Все перечисленное сделало титан универсальным конструкционным материалом, который с начала 40-х годов ХХ века широко используется в высокотехнологичных областях промышленности. На сегодняшний день титан и титановые сплавы с различными характеристиками являются ключевыми и, во многих случаях, безальтернативными материалами для стратегических отраслей, к которым относятся авиастроение и ракетостроение, атомная энергетика, судостроение, медицинская, пищевая и химическая промышленность, электроника и т.п.

Металл титан

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду похож на сталь. Титан относится к переходным элементам. Данный металл плавится при довольно высокой температуре (1668±4 °С) и кипит при 3300 °С, скрытая теплота плавления и испарения почти в два раза больше, чем у железа.

Известны две аллотропические модификации титана (две разновидности данного металла, имеющие одинаковый химический состав, но различное строение и свойства). Низкотемпературная альфа-модификация, существующая до 882,5 °С и высокотемпературная бетта-модификация, устойчивая от 882,5 °С и до температуры плавления.

По плотности и удельной теплоемкости титан занимает промежуточное место между двумя основными конструкционными металлами: алюминием и железом. Стоит также отметить, что его механическая прочность примерно вдвое больше, чем чистого железа, и почти в шесть раз выше, чем алюминия. Но указанный материал может активно поглощать кислород, азот и водород, которые резко снижают пластические свойства металла. С углеродом титан образует тугоплавкие карбиды, обладающие высокой твердостью.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза - железа. Коэффициент термического расширения при комнатной температуре сравнительно мал, с повышением температуры он возрастает.

Модули упругости титана невелики и обнаруживают существенную анизотропию. Модули упругости характеризуют способность материала упруго деформироваться при приложении к нему силы. Анизотропия заключается в различии свойств упругости в зависимости от направления действия силы. С повышением температуры до 350 °С модули упругости уменьшаются почти по линейному закону. Небольшое значение модулей упругости Ti - существенный его недостаток, т.к. в некоторых случаях для получения достаточно жестких конструкций приходится применять большие сечения изделий по сравнению с теми, которые следуют из условий прочности.

Титан имеет довольно высокое удельное электросопротивление, которое в зависимости от содержания примесей колеблется в пределах от 42·10 -8 до 80·10 -6 Ом·см. При температурах ниже 0,45 К он становится сверхпроводником.

Титан - парамагнитный металл. Обычно у парамагнитных веществ магнитная восприимчивость при нагревании уменьшается. Магнитная восприимчивость характеризует связь между намагниченностью вещества и магнитным полем в этом веществе. Данный материал составляет исключение из этого правила - его восприимчивость существенно увеличивается с температурой.

Физические и механические свойства

| Свойство | Титан |

|---|---|

| Атомный номер | 22 |

| Атомная масса | 47,00 |

| Плотность при 20°С, г/cм 3 | 4,505 |

| Температура плавления, °С | 1668 |

| Температура кипения, °С | 3260 |

| Скрытая теплота плавления, Дж/г | 358 |

| Скрытая теплота испарения, кДж/г | 8,97 |

| Теплота плавления, кДж/моль | 18,8 |

| Теплота испарения, кДж/моль | 422,6 |

| Молярный объем, см³/моль | 10,6 |

| Удельная теплоемкость при 20°С, кДж/(кг·°С) | 0,54 |

| Удельная теплопроводность при 20°С, Вт/(м·К) | 18,85 |

| Коэффициент линейного термического расширения при 25°С, 10 -6 м/мК | 8,15 |

| Удельное электросопротивление при 20°С, Ом·см·10 -6 | 45 |

| Модуль нормальной упругости, гПа | 112 |

| Модуль сдвига, гПа | 41 |

| Коэффициент Пуассона | 0,32 |

| Твердость, НВ | 130. 150 |

| Цвет искры | Ослепительно-белый длинный насыщенный пучок искр |

| Группа металлов | Тугоплавкий, легкий металл |

Химические свойства

| Свойство | Титан |

|---|---|

| Ковалентный радиус: | 132 пм |

| Радиус иона: | (+4e) 68 (+2e) 94 пм |

| Электроотрицательность (по Полингу): | 1,54 |

| Электродный потенциал: | - 1,63 |

| Степени окисления: | 2, 3, 4 |

Марки титана и сплавов

В настоящее время известно довольно большое число серийных титановых сплавов, отличающихся по химическому составу, механическим и технологическим свойствам. Наиболее распространенные легирующие элементы в таких материалах: алюминий, ванадий, молибден, марганец, хром, кремний, олово, цирконий, железо.

Титановый сплав ВТ5 содержит 5% алюминия. Он отличается более высокими прочностными свойствами по сравнению с титаном, но его технологичность невелика. Сплав куется, прокатывается, штампуется и хорошо сваривается. Из марки ВТ5 получают титановые прутки (круги), проволоку и трубы, а также листы. Его применяют при изготовлении деталей, работающих при температуре до 400 °С.

Сплав титана ВТ5-1 помимо 5% алюминия содержит 2-3% олова. Олово улучшает его технологические свойства. Из марки ВТ5-1 изготавливают все виды полуфабрикатов, получаемых обработкой давлением: титановые плиты, а также листы, поковки, штамповки, профили, трубы и проволоку. Он предназначен для изготовления изделий, работающих в широком интервале температур: от криогенных (отрицательных) до + 450 °С.

Титановые сплавы ОТ4 и ОТ4-1 в качестве легирующих элементов содержат алюминий и марганец. Они обладают высокой технологической пластичностью (хорошо деформируются в горячем и холодном состоянии) и хорошо свариваются всеми видами сварки. Указанный материал идет, в основном, на изготовление титановых плит и листов, лент и полос, а также прутков и кругов, поковок, профилей и труб. Из титановых сплавов ОТ4 и ОТ4-1 изготовляют с применением сварки, штамповки и гибки детали, работающие до температуры 350 °С. Данные материалы имеют недостатки: 1) сравнительно невысокая прочность и жаропрочность; 2) большая склонность к водородной хрупкости. В сплаве ПТ3В марганец заменяется на ванадий.

Титановый сплав ВТ20 разрабатывали как более прочный листовой материал по сравнению с ВТ5-1. Упрочнение марки ВТ20 обусловлено ее легированием, помимо алюминия, цирконием и небольшими количествами молибдена и ванадия. Технологическая пластичность сплава ВТ20 невысока из-за большого содержания алюминия, однако, он отличается высокой жаропрочностью. Данный материал хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 500 °С.

Титановый сплав ВТ3-1 относится к системе Ti - Al - Cr - Mo - Fe - Si. Он обычно подвергается изотермическому отжигу. Такой отжиг обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. Марка ВТ3-1 относится к числу наиболее освоенных в производстве сплавов. Он предназначен для длительной работы при 400 - 450 °С; это жаропрочный материал с довольно высокой длительной прочностью. Из него поставляют прутки (титановые круги), профили, плиты, поковки, штамповки.

Читайте также: