Алюминиевого сплава марки 6061

Углепластик часто называют «карбоном», не утруждая себя переводом с английского: «carbon fiber». Два последних варианта – намного дороже двух первых.

Сталь

Стальные рамы – это в основном рамы из хромомолибденовой стали 4130 (по-американски, ближайший отечественный аналог – легированная конструкционная сталь 30ХМА по ГОСТ 4543). Хорошо сделанная рама из хромоникелевой стали обладает необходимой прочностью, долговечностью и относительно мало весит.

Некоторые стальные рамы, в основном детских велосипедов, изготавливают из более дешевой углеродистой стали – они такие же прочные и долговечные, но потяжелее хромомолибденовых, потому что толще.

Алюминий

Большинство велорам из алюминиевых сплавов имеют примерно такую же прочность и массу, как и близкие им по цене рамы из хромомолибденовой стали. Их повышенная жесткость хороша для езды по горам или в спринте, но не для преодоления ям и кочек. В отличие от стальных алюминиевые рамы не ржавеют. С другой стороны, рамы из алюминиевых сплавов более подвержены усталостным разрушениям и менее ремонтопригодны, чем стальные. Однако хорошо сделанная алюминиевая рама прослужит верой и правдой много лет.

Рама велосипеда из алюминиевого сплава 6061

Встречается в Сети и китайская реклама: «трубы велосипедные из алюминиевого сплава 6063-Т5».

Алюминиевые сплавы для велосипедных рам

6061 или 7005?

Алюминиевые велосипедные рамы изготавливают главным образом из алюминиевых сплавов:

Некоторые другие алюминиевые сплавы, например, 7075 и 2014, более прочные, чем оба сплава 6061 и 7005, но они не мало подходят для изготовления велосипедных рам, так как их почти невозможно сваривать, по крайней мере, обычной аргонно-дуговой сваркой.

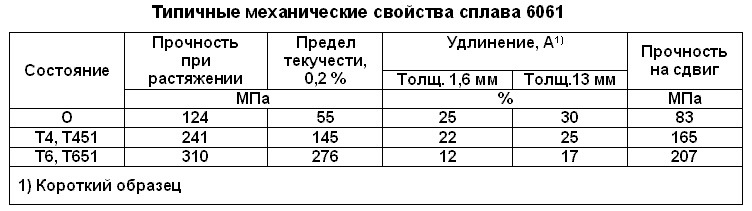

Часто считают, что алюминиевый сплав 6061 больше подходит для велосипедных рам, чем сплав 7005, хотя сплав 7005 и несколько более прочный. Прочность при растяжении сплава 7005-Т6 составляет 350 МП, а сплава 6061 – 310 МПа, предел текучести 290 и 275 МПа, соответственно.

Когда речь идет о прочности рамы в целом, то большие различия в прочности возникают из-за качества сварных швов, выбора формы труб и их толщины, а также общей конструкции рамы. На самом деле, при тех нагрузках, которым обычно подвергается велосипедная рама, различий между алюминиевыми сплавами 6061 и 7005 практически нет, поскольку напряжения, которые возникают в раме, достаточно далеки от этих предельных величин.

Алюминиевый сплав 6061

Сплав 6061 обладает довольно высокой прочностью, легко сваривается и широко применяется не только для изготовления велосипедных рам, но и в строительстве, самолетостроении, судостроении.

Как и все сплавы серии 6ххх сплав 6061 является термически упрочняемым сплавом. Термическая обработка, которая применяется для уже сваренных рам, заключается в нагреве до 530 °С, интенсивном охлаждении водой и искусственном старении при температуре около 180 °С в течение 8 часов. Алюминиевый сплав 6061 после такой обработки обозначают 6061-Т6.

Алюминиевый сплав 7005

Алюминиевый сплав 7005 принадлежит к серии алюминиевых сплавов 7ххх без легирования медью (Al-Zn-Mg). Основные легирующие элементы:

- цинк (около 4,5 %) и

- магний (около 1,4 %).

Алюминиевый Сплав 7005, также как сплав 6061, является термически упрочняемым. Однако, в отличие от сплава 6061, который требует довольно быстрой и интенсивной закалки водой при его термической обработке, для сплава 7005 в этом случае достаточно охлаждения воздухом.

Некоторые главные производители велосипедов с алюминиевыми рамами декларируют применение специальных алюминиевых сплавов или специальной обработки алюминиевых сплавов для улучшения свойств рам. Похоже, часто это скорее маркетинговые ходы, чем «прорывы» в металловедении алюминия.

Алюминиевые сплавы: 7005 и 6061 – какой лучше?

Алюминий – очень распространённый материал для производства велосипедных рам. Главные его преимущества – это лёгкость, прочность и невысокая цена. Но в чистом виде алюминий весьма непрочен (вспомните, как легко гнулись ложки и вилки в школьных столовых), поэтому для изготовления велосипедных рам и прочих деталей применяются различные алюминиевые сплавы.

Два самых распространенных из них, применяемых в велосипедной индустрии для производства рам, – 7005 (основная добавка – цинк) и 6061 (с добавками магния и кремния). Остальные сплавы почти не применяются, потому что дорого стоят или очень плохо поддаются сварке. Ведь рама - это не цельная деталь, а сварная конструкция из десятка труб.

В таблице представлены физические свойства обоих сплавов:

Предел текучести 240. 276 Мпа

Предел прочности 260. 325 Мпа

Модуль упругости 69 гПа

Плотность 2,72 г/см3

Предел текучести 290 Мпа

Предел прочности 345-400 Мпа

Модуль упругости 72 гПа

Плотность 2,75 г/см3

Предел прочности на разрыв – величина нагрузки, при превышении которой происходит разрушение. Предел текучести – величина нагрузки, при превышении которой наступает не восстанавливаемая деформация (попробуйте попрыгать на старой раме, пока она не погнётся, и это будет означать, что вы превысили предел текучести её материала). Модуль упругости – способность материала сопротивляться деформации.

Казалось бы, сплав 7005 прочнее, чем 6061. Но не всё так просто.

Формально 7005 сплав прочнее, но он заметно хуже, чем 6061, поддаётся обработке. Все современные рамы имеют сложную конструкцию: трубы могут иметь баттинг, коническую или овальную форму сечения или даже весьма сложный произвольный профиль, выполненный с помощью гидроформинга. Все эти ухищрения способствует упрочнению рамы в наиболее нагруженных зонах и уменьшению ее веса в целом. С этой точки зрения 6061 сплав дает производителям гораздо больше свободы. К тому же 6061 легче сваривается, чем 7005. Кроме того, итоговая прочность достигается за счет термообработки уже готовой рамы: сплав 6061 при закалке и искусственном старении добирает по характеристикам существенно больше, чем 7005.

Однозначно выделить лидера из этих двух алюминиевых сплавов не представляется возможным. Вдобавок многие производители велосипедов не уточняют, из какого именно алюминиевого сплава сделана их рама, акцентируя внимание лишь на применяемых технологиях. Так что мы советуем обращать больше внимания на качество сварки и применяемые технологии, чем на сам сплав. Более того, к 2019 году Al 7005 почти полностью вышел из употребления, так как практически весь верхний сегмент теперь занят карбоновыми рамами.

Алюминиевый сплав 6061

Как делают велосипедные рамы

Рассмотрим подробнее технологию изготовления велосипедных рам из алюминиевого сплава 6061. Она включает пять основных технологических переделов:

- прессование и порезка в размер труб-заготовок;

- формование;

- подрезка труб «на ус»;

- аргонно-дуговая сварка труб в раму;

- термическая обработка рамы на состояние Т6.

Прессование труб из сплава 6061

Исходные трубы для рамы изготавливают методом прессования (экструзии). Прессованные трубы могут быть бесшовными и «шовными». Поскольку никто из производителей не указывает, какие это трубы, то, скорее всего, они именно «шовные», более дешевые.

Бесшовные трубы изготавливают из полых заготовок или при их прессовании сплошную заготовку прошивают иглой-оправкой. Эти трубы действительно «бесшовные», так как не имеют никаких скрытых продольных швов.

«Шовные» трубы изготавливают из сплошной заготовки на специальных матрицах, чаще всего типа «портхол» (porthole). В этой матрице поток металла разделяется на внутренней оправке на четыре потока, которые затем перед выходом из матрицы соединяются с образованием четырех продольных сварных швов. Хотя их и называют сварными швами, никакой обычной сварки там, конечно, нет. Это – так называемая сварка прессованием, которая происходит под воздействием высокой температуры и давления металла с специальных сварочных камерах матрицы. Правильно и качественно выполненные сварные швы совершенно не видны и их прочностные свойства практически не отличаются от основного материала.

Авиаль — состав и особенности деформируемого сплава алюминия 6061 (аналоги АВ, АД)

Обозначения

ГОСТ 4784-97: АД33

EN 573-3: EN AW-6061 и EN AW-Al Mg0,7Si

Международная регистрация (Teal Sheats) — Aluminum Association: 6061

Unified Numbering System (UNS): А96061

ISO 209: 2007:6061

DIN 1725-1 (отменен): отсутствует

Металлургические характеристики

Деформируемый

Термически упрочняемый

Относится к сплавам с уровнем прочности от среднего до высокого.

Повышение прочности достигает за счет термического упрочнения.

Достигает прочности выше, чем у сплава 6005А.

Хорошая коррозионная стойкость.

Хорошо сваривается, но имеет пониженную прочность в зоне сварного шва.

Имеет среднюю усталостную прочность.

Хорошо поддается холодной формовке в состоянии Т4, но имеет ограниченную формуемость в состоянии Т6.

Не подходит для прессованных профилей со сложным поперечным сечением.

Полный аналог сплава АД33 по ГОСТ 4784-97

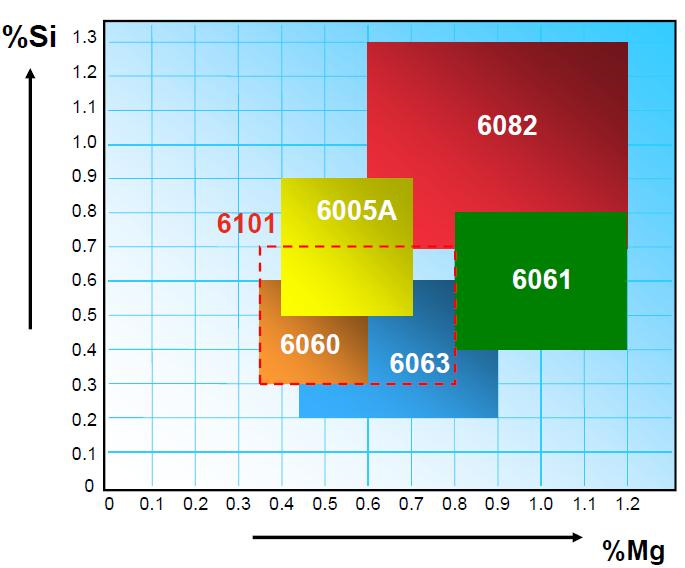

Место сплава 6061 среди других сплавов серии 6ххх — см. графическую диаграмму ниже.

Типичное применение:

кованные колеса спортивных автомобилей, мотоциклов, авиашасси

рамы велосипедов

грузовые автомобили

пассажирские вагоны

спортивные снаряды

конструкционные трубы

конструкционные детали, которые требуют повышенную прочность, хорошую свариваемость и высокую коррозионная стойкость

детали рамы, направляющих сидений, бамперы пассажирских автомобилей.

Механические свойства

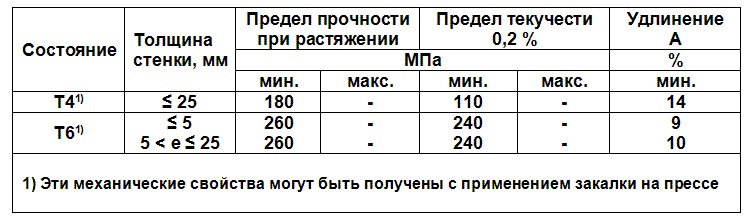

Нормированные механические свойства (EN 755-2)

Прочность при растяжении

Предел текучести 0,2 %

См. таблицу 3.

Относительное удлинение

Удлинение А (δ5) — 5-кратный образец) – см. таблицу 3.

Твердость (500 кгс – 10 мм – 30 с)

Состояние О: 30 НВ;

Состояния Т4, Т451: 65 НВ;

Состояния Т6, Т651: 95 НВ.

Физические свойства

Модуль упругости (модуль Юнга)

при растяжении – 68900 МПа

при сжатии – 69700 МПа.

Плотность

2,70 г/см3 при 20 °С

Термические свойства

Интервал температуры плавления

575 — 650 °С

Коэффициент термического расширения

Линейный: 23,6 мкм/(м·°С) в интервале от 20 до 100 °С.

Технологические свойства

Свариваемость

Хорошо сваривается дуговой сваркой в среде инертного газа, в частности, аргонно-дуговой сваркой, как неплавящимся электродом (GTAW-TIG), так и плавящимся электродом (GMWA-MIG). Обычный сварочный сплав – 4043.

Температура закалки

530 °С [1].

Искусственное старение

Катаные и тянутые изделия: 160 °С в течение 18 часов [1]

Прессованные или кованные изделия: 175 °С в течение 8 часов [1]

Модификации сплава 6061

Сплав 6261

0,2-0,35 % Mg

Прочнее сплава 6061 в состоянии Т6 на 15-20 МПа.

Закалка сплава 6061

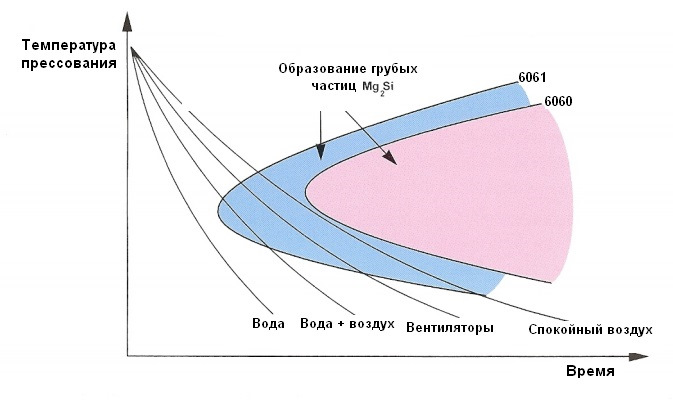

Сравнение сплавов 6061 и 6060

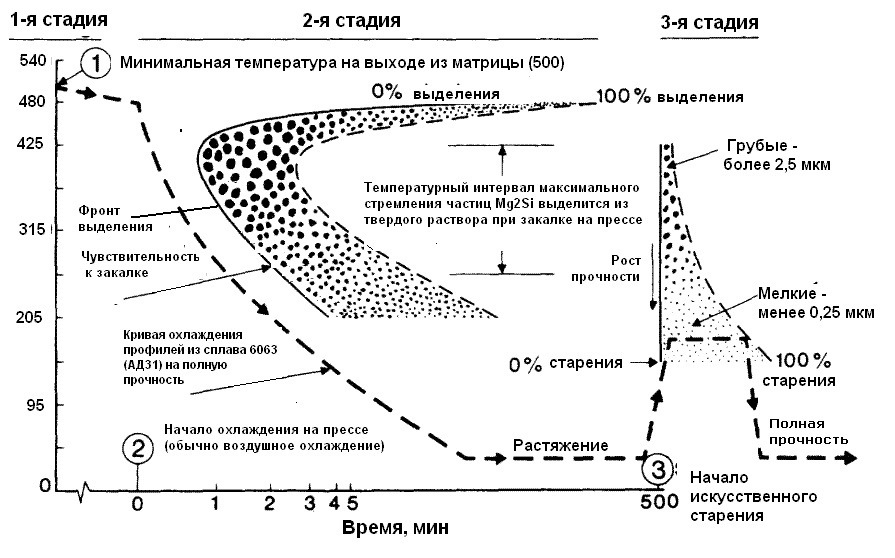

Для понимания особенностей закалки сплава 6061 полезно сравнить ее условия с закалкой сплава 6060. Алюминиевый сплав 6060 – это аналог сплава АД31 при минимальном содержании в нем магния и кремния. На рисунке схематически показаны различия необходимых скоростей охлаждения этих сплавов для обеспечения закалки, то есть создания твердого раствора магния и кремния за счет предотвращения выпадения частиц Mg2Si.

Скорость охлаждения

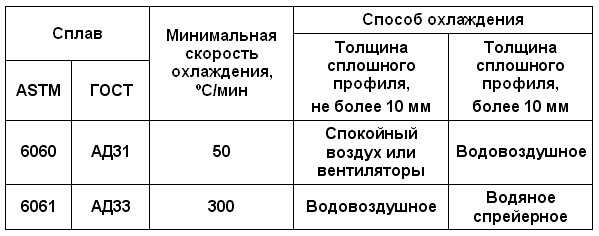

Рекомендуемые методы охлаждения и минимальные скорости охлаждения для сплава 6061, а также для сплава 6060, указаны в таблице 4.

Как видно, для профилей сплава 6061:

толщиной до 10 мм необходимо и достаточно охлаждения водовоздушной смесью

толщиной более 10 мм необходимо уже водяное спрейерное охлаждение.

Сварка алюминиевых труб

Для соединения подрезанных труб в единую конструкцию чаще всего применяют сварку, для труб из алюминиевого сплава 6061 – аргонно-дуговую. При аргонно-дуговой сварке необходимое тепло получают между неплавящимся вольфрамовым электродом и свариваемым изделием. Для предотвращения окисления зоны сварки применяется инертный газ, аргон. Аргонно-дуговая сварка хорошо подходит для сваривания тонкостенных труб и, кроме того, она дает аккуратные сварные швы. Для сварки сплава 6061 чаще всего применяют сварочную проволоку из сплава 4043 (в международном обозначении) с содержанием кремния около 5 %, отечественным аналогом которого является сварочный сплав СвАК5 по ГОСТ 4784.

Алюминиевые сплавы: 7005 и 6061 – какой лучше?

Алюминий – очень распространённый материал для производства велосипедных рам. Главные его преимущества – это лёгкость, прочность и невысокая цена. Но в чистом виде алюминий весьма непрочен (вспомните, как легко гнулись ложки и вилки в школьных столовых), поэтому для изготовления велосипедных рам и прочих деталей применяются различные алюминиевые сплавы.

Два самых распространенных из них, применяемых в велосипедной индустрии для производства рам, – 7005 (основная добавка – цинк) и 6061 (с добавками магния и кремния). Остальные сплавы почти не применяются, потому что дорого стоят или очень плохо поддаются сварке. Ведь рама - это не цельная деталь, а сварная конструкция из десятка труб.

В таблице представлены физические свойства обоих сплавов:

Предел текучести 240. 276 Мпа

Предел прочности 260. 325 Мпа

Модуль упругости 69 гПа

Плотность 2,72 г/см3

Предел текучести 290 Мпа

Предел прочности 345-400 Мпа

Модуль упругости 72 гПа

Плотность 2,75 г/см3

Предел прочности на разрыв – величина нагрузки, при превышении которой происходит разрушение. Предел текучести – величина нагрузки, при превышении которой наступает не восстанавливаемая деформация (попробуйте попрыгать на старой раме, пока она не погнётся, и это будет означать, что вы превысили предел текучести её материала). Модуль упругости – способность материала сопротивляться деформации.

Казалось бы, сплав 7005 прочнее, чем 6061. Но не всё так просто.

Формально 7005 сплав прочнее, но он заметно хуже, чем 6061, поддаётся обработке. Все современные рамы имеют сложную конструкцию: трубы могут иметь баттинг, коническую или овальную форму сечения или даже весьма сложный произвольный профиль, выполненный с помощью гидроформинга. Все эти ухищрения способствует упрочнению рамы в наиболее нагруженных зонах и уменьшению ее веса в целом. С этой точки зрения 6061 сплав дает производителям гораздо больше свободы. К тому же 6061 легче сваривается, чем 7005. Кроме того, итоговая прочность достигается за счет термообработки уже готовой рамы: сплав 6061 при закалке и искусственном старении добирает по характеристикам существенно больше, чем 7005.

Однозначно выделить лидера из этих двух алюминиевых сплавов не представляется возможным. Вдобавок многие производители велосипедов не уточняют, из какого именно алюминиевого сплава сделана их рама, акцентируя внимание лишь на применяемых технологиях. Так что мы советуем обращать больше внимания на качество сварки и применяемые технологии, чем на сам сплав. Более того, к 2019 году Al 7005 почти полностью вышел из употребления, так как практически весь верхний сегмент теперь занят карбоновыми рамами.

Факторы качества

Качество велосипедной рамы как конструкции определяют четыре основных фактора:

- жесткость,

- прочность,

- усталостная прочность и

- вес.

Жесткость велосипедной рамы

Жесткость определяет способность конструкции упруго деформироваться: чем больше жесткость, тем меньше упругие перемещения элементов конструкции относительно друг друга. Упругие рамы смягчают удары об ямы и кочки, тогда как более жесткая рама будет передавать ездоку удары от каждой ямы и кочки. С другой стороны, более гибкая рама больше прогибается под нагрузкой, поглощая часть энергии, которая предназначена для движения вперед. Поэтому велосипедисты, которые хотят побеждать в спринте и гонках на время предпочитают жесткие рамы.

Прочность материала велосипедной рамы

Усталостная прочность велосипедной рамы

Вес велосипедной рамы

Вес, а точнее масса рамы, зависит от плотности материала и, конечно, конструкции рамы, в частности, толщины ее труб. Типичная рама весит от 1,5 до 3,0 кг, что составляет около четверти всего веса велосипеда. Впрочем, полный вес велосипеда часто в десять раз меньше, чем сам велосипедист в полном «боевом» облачении. Так что большинство велосипедистов и не заметят небольшой разницы в весе рам, если, конечно, им не придется долго карабкаться по горам на велосипеде или под ним.

Алюминиевого сплава марки 6061

Алюминиевый сплав 6061

Формула легирования: 1,0Mg-0,6Si-0,30Cu-0,20Сr

Деформируемый

Термически упрочняемый

Отечественный аналог: полный аналог АД33 по ГОСТ 4784-97

Различные обозначения:

ГОСТ 4784-97: АД33

EN 573-1: EN AW-6061

Стандарт США ANSI H35.1: 6061

Американская Алюминиевая Ассоциация: АА 6061

Unified Numbering System (UNS): А96061

ISO 209-1: AlMg1SiCu

Типичное применение. Грузовые автомобили, пассажирские вагоны, спортивные снаряды, трубы и другие конструкционные применения, когда требуется прочность, свариваемость и коррозионная стойкость.

Прочность при растяжении (предел прочности при растяжении, временное сопротивление разрыву при растяжении):

Нравится Показать список оценивших

Алюминиевый спав 6061 - его состав, области применения, аналоги и отличные обозначения в прмышленно развитых странах.

Чистый алюминий - металл достаточно мягкий - почти в три раза мягче меди, даже сравнительно толстые алюминиевые профили легко согнуть. А вот когда алюминий образует сплавы, его твердость возрастает в десятки раз.

Алюминий 6061 по ISO 209-1, он же АД33 по ГОСТ 4784-97 - алюминий-магний-кремниевый сплав.

Итак, у нас есть достаточно прочный сплав с хорошей пластичностью, возможностью термоуплотнения, высокой коррозионной стойкостью и вполне нормальной свариваемостью. Эти характеристики позволяют использовать алюминий 6061 в самом широком и разнообразном спектре.

Зона термического влияния сварки

Главным последствием сварки является изменение физических свойств основного металла и шва из-за разогрева в зоне сварки. В этой небольшой зоне вблизи сварного шва, которая называется зоной термического влияния, происходит наибольшее ухудшение механических свойств, в частности, усталостной прочности.

Сильный нагрев приводит изменению структуры алюминиевого сплава – росту выделений вторичных фаз. Это укрупнение выделений снижает прочностные характеристики материала, такие как предел прочности при растяжении, на 30-35 %. Например, если предел прочности при растяжении сплава 6061 до сварки составлял около 310 МПа, то после сварки он снижается до 185 МПа.

Подрезка алюминиевых труб «в ус»

Чтобы легко и надежно сварить трубы в раму их необходимо «хитро» и точно подрезать. После такой подрезки две трубы стыкуются друг с другом совершенно без зазоров. Это делается на специальных машинах, которые обеспечивают чистый и точный рез.

Термическая обработка рамы из сплава 6061

После того, как рамы сварены, их подвергают термической обработке для восстановления механических свойств термически упрочненного сплава 6061, которые были потеряны при сварке. Обычно это термическая обработка на состояние Т6. Она состоит из трех этапов:

После такой термической обработки сплав получает состояние Т6 и полное обозначение алюминиевого сплава 6061 принимает вид: 6061-Т6.

Алюминий "6061"

Алюминиевый спав 6061 – его состав, области применения, аналоги и отличные обозначения в промышленно развитых странах.

Чистый алюминий – металл достаточно мягкий - почти в три раза мягче меди, даже сравнительно толстые алюминиевые профили легко согнуть. А вот когда алюминий образует сплавы, его твердость возрастает в десятки раз.

Алюминий 6061 по ISO 209-1, он же АД33 по ГОСТ 4784-97 - алюминий-магний-кремниевый сплав.

Итак, у нас есть достаточно прочный сплав с хорошей пластичностью, возможностью термоуплотнения, высокой коррозионной стойкостью и вполне нормальной свариваемостью. Эти характеристики позволяют использовать алюминий 6061 в самом широком и разнообразном спектре.

Область применения.

Общее применение - для изготовления деталей средней прчности и высокой коррозионной стойкости, работающих в интервале температур от -70°C до +50°C, во влажной атмосфере и морской воде.

Более конкретные области применения.

- В автомобилестроении США стойки кузова изготавливают из прессованных полуфабрикатов сплавов 6061.

- Весьма распространенное применение - рамы велосипедов, в том числе BMX.

- В авиации сплав 6061 применяется в малонагруженных деталях, а также в гидро-, масло- и топливных системах.

- В железнодорожном транспорте США из сплава 6061 и других сплавов алюминия изготавливают подвижной состав с получением оптимальных прочностных характеристик и высокой коррозионной стойкости сварных элементов.

- В строительной индустрии на соответствующие строительные конструкции расходуется больше алюминия, чем в любой другой отрасли. Сплав применяется для клееных и клепаных конструкций сложной формы, а также для конструкций, где требуется повышенный предел текучести, и для прессованных изделий сложной формы (полые профили).

- В нефтедобывающей промышленности США из труб сплава 6061 собирают морские буровые платформы.

- В химической промышленности этот сплав используется для изготовления тары, цистерн и пр. оборудования для хранения уксусной кислоты, высокомолекулярных жирных кислот, спиртов , а также для изготовления емкостей для хранения нитрата аммония.

- Аэрокосмическая отрасль

Металломатричные композиты (ММК) со сплавом 6061 успешно применялись для изготовления корпусов космических челноков Space Shuttle (в качестве набора корпуса).

На основе ММК из диффузионно связанных слоев графитового волокна с этим сплавом сделана телескопическая балка антенны космического телескопа Hubble, длинной 3.6 м.

Брендовые алюминиевые сплавы

AluxX and AluxXSL

Баттинг (от английского – butting) – утолщение труб критических сечениях, чаще на концах труб.Гидроформинг – формовка труб путем помещения их в специальные матрицы и закачки им внутрь воды или специального масла под высоким давлением.

Более продвинутый сплав «AluxXSL» отличается от сплава 6061 чуть большим содержанием меди.

Формовка алюминиевых труб

После операции формовки исходно круглые трубы получают более сложную и более «прочную» геометрическую форму: овальность сечения, переменная толщина стенок труб и тому подобное.

Овальную форму обычно получают технологией гидроформинга: помещением трубы в специальную матрицу и закачкой внутрь ее под высоким давлением воды или масла.

Алюминий "6061"

Алюминиевый спав 6061 – его состав, области применения, аналоги и отличные обозначения в промышленно развитых странах.

Чистый алюминий – металл достаточно мягкий - почти в три раза мягче меди, даже сравнительно толстые алюминиевые профили легко согнуть. А вот когда алюминий образует сплавы, его твердость возрастает в десятки раз.

Алюминий 6061 по ISO 209-1, он же АД33 по ГОСТ 4784-97 - алюминий-магний-кремниевый сплав.

Итак, у нас есть достаточно прочный сплав с хорошей пластичностью, возможностью термоуплотнения, высокой коррозионной стойкостью и вполне нормальной свариваемостью. Эти характеристики позволяют использовать алюминий 6061 в самом широком и разнообразном спектре.

Область применения.

Общее применение - для изготовления деталей средней прчности и высокой коррозионной стойкости, работающих в интервале температур от -70°C до +50°C, во влажной атмосфере и морской воде.

Более конкретные области применения.

- В автомобилестроении США стойки кузова изготавливают из прессованных полуфабрикатов сплавов 6061.

- Весьма распространенное применение - рамы велосипедов, в том числе BMX.

- В авиации сплав 6061 применяется в малонагруженных деталях, а также в гидро-, масло- и топливных системах.

- В железнодорожном транспорте США из сплава 6061 и других сплавов алюминия изготавливают подвижной состав с получением оптимальных прочностных характеристик и высокой коррозионной стойкости сварных элементов.

- В строительной индустрии на соответствующие строительные конструкции расходуется больше алюминия, чем в любой другой отрасли. Сплав применяется для клееных и клепаных конструкций сложной формы, а также для конструкций, где требуется повышенный предел текучести, и для прессованных изделий сложной формы (полые профили).

- В нефтедобывающей промышленности США из труб сплава 6061 собирают морские буровые платформы.

- В химической промышленности этот сплав используется для изготовления тары, цистерн и пр. оборудования для хранения уксусной кислоты, высокомолекулярных жирных кислот, спиртов , а также для изготовления емкостей для хранения нитрата аммония.

- Аэрокосмическая отрасль

Металломатричные композиты (ММК) со сплавом 6061 успешно применялись для изготовления корпусов космических челноков Space Shuttle (в качестве набора корпуса).

На основе ММК из диффузионно связанных слоев графитового волокна с этим сплавом сделана телескопическая балка антенны космического телескопа Hubble, длинной 3.6 м.

Алюминий "6061"

Алюминиевый спав 6061 – его состав, области применения, аналоги и отличные обозначения в промышленно развитых странах.

Чистый алюминий – металл достаточно мягкий - почти в три раза мягче меди, даже сравнительно толстые алюминиевые профили легко согнуть. А вот когда алюминий образует сплавы, его твердость возрастает в десятки раз.

Алюминий 6061 по ISO 209-1, он же АД33 по ГОСТ 4784-97 - алюминий-магний-кремниевый сплав.

Итак, у нас есть достаточно прочный сплав с хорошей пластичностью, возможностью термоуплотнения, высокой коррозионной стойкостью и вполне нормальной свариваемостью. Эти характеристики позволяют использовать алюминий 6061 в самом широком и разнообразном спектре.

Область применения.

Общее применение - для изготовления деталей средней прчности и высокой коррозионной стойкости, работающих в интервале температур от -70°C до +50°C, во влажной атмосфере и морской воде.

Более конкретные области применения.

- В автомобилестроении США стойки кузова изготавливают из прессованных полуфабрикатов сплавов 6061.

- Весьма распространенное применение - рамы велосипедов, в том числе BMX.

- В авиации сплав 6061 применяется в малонагруженных деталях, а также в гидро-, масло- и топливных системах.

- В железнодорожном транспорте США из сплава 6061 и других сплавов алюминия изготавливают подвижной состав с получением оптимальных прочностных характеристик и высокой коррозионной стойкости сварных элементов.

- В строительной индустрии на соответствующие строительные конструкции расходуется больше алюминия, чем в любой другой отрасли. Сплав применяется для клееных и клепаных конструкций сложной формы, а также для конструкций, где требуется повышенный предел текучести, и для прессованных изделий сложной формы (полые профили).

- В нефтедобывающей промышленности США из труб сплава 6061 собирают морские буровые платформы.

- В химической промышленности этот сплав используется для изготовления тары, цистерн и пр. оборудования для хранения уксусной кислоты, высокомолекулярных жирных кислот, спиртов , а также для изготовления емкостей для хранения нитрата аммония.

- Аэрокосмическая отрасль

Металломатричные композиты (ММК) со сплавом 6061 успешно применялись для изготовления корпусов космических челноков Space Shuttle (в качестве набора корпуса).

На основе ММК из диффузионно связанных слоев графитового волокна с этим сплавом сделана телескопическая балка антенны космического телескопа Hubble, длинной 3.6 м.

Читайте также: